一种用于盐穴储气库沉渣空隙排卤的管串装置及排卤方法

1.本发明涉及盐穴地下储气库注气排卤技术领域,尤其涉及一种用于盐穴储气库沉渣空隙排卤的管串装置及排卤方法。

背景技术:

2.盐穴储气库一般是指通过水溶造腔方式将地下盐矿溶解成可储存气体的腔体,在中间管和中心管之间的环空中向腔体内注入气体,从而将卤水从中心管排出,使气体储存在腔体中以满足用户需求和国家战略储备需要。由于我国盐层地质的特殊性,在盐穴溶腔后会产生大量的不溶物沉渣,沉降后所形成的的沉渣空间深度可达数十米甚至上百米。而由于腔底的卤水占据在沉渣空隙当中无法被排出,导致至少20%以上的腔体空间无法进行有效的储气利用,造成了资源和经济上的浪费。

3.常规注气排卤技术是将排卤管柱即中心管下放至沉渣空间表面上方来进行施工操作,为避免注气排卤过程中部分沉渣颗粒随流动的卤水进入排卤管口发生堵塞的风险,一般将管口距离沉渣空间表面保持在2~3米,这样不仅使管口至沉渣空间表面处的腔体受到浪费,而且整个沉渣空隙当中的空间也无法得到有效利用。

4.现有相关技术中,曾尝试采用水力喷射的方式冲开沉渣并形成排卤通道,将排卤管柱下入沉渣空间底部从而排出更多卤水。此类技术虽然可以将沉渣空间表面的部分颗粒有效冲洗,然而由于实际情况下的注气排卤阶段中腔体处于高压状态,水力喷射所产生的射流压力很难在卤水当中达到理想效果。

5.此外,当排卤管柱下入沉渣空间底部后,还会出现沉渣颗粒进入管口堵塞排卤管柱的现象,并且不溶物颗粒会在沉渣空间底部的排卤过程中向管壁附近流动,造成沉渣埋管后无法起出排卤管柱的风险。

技术实现要素:

6.针对上述问题,本发明的第一个目的是提供一种用于盐穴储气库沉渣空隙的排卤管串,可以在现场使用相对较少的大型工具将管串装置下入腔体沉渣空间底部,在防止大粒径不溶物颗粒进入管串装置的情况下排出沉渣空隙中的大部分卤水,并在排卤结束后结合埋管发生问题将管串装置整体或部分起出。本发明的另一个目的提供了一种盐穴储气库沉渣空隙排卤方法。

7.为实现上述目的,本发明采取以下技术方案:

8.一方面,本发明提供一种用于盐穴储气库沉渣空隙排卤的管串装置,包括:排卤管柱、防砂管柱、螺杆钻具和钻头;

9.所述防砂管柱同轴套设在所述螺杆钻具的外侧,所述防砂管柱和螺杆钻具的顶端分别与所述排卤管柱底端的外侧和内侧连接;

10.所述防砂管柱包括形成在所述防砂管柱侧壁上的筛缝和防掉接头,所述防掉接头连接在所述防砂管柱内壁的下端;

11.所述螺杆钻具的顶端与所述排卤管柱的底端之间连接,底端与所述钻头连接。

12.优选的,所述排卤管柱包括第一排卤管柱、第一丢手、第二排卤管柱和第二丢手,所述第一排卤管柱的上端靠近井口,所述第一排卤管柱、所述第一丢手、所述第二排卤管柱和所述第二丢手依次同轴串联连接;

13.所述第一丢手包括第一上丢手部件、第一下丢手部件和第一剪切销,所述第一上丢手部件的下端与第一下丢手部件的上端具有孔眼,所述第一上丢手部件与第一下丢手部件通过第一剪切销插入孔眼相连接;

14.所述第二丢手包括第二上丢手部件和第二下丢手部件,所述第二上丢手部件的底端和第二下丢手部件的顶端之间通过第二剪切销同轴套设连接;

15.所述防砂管柱的上端与所述第二上丢手部件的下端外侧同轴串联;

16.所述螺杆钻具在所述防砂管柱内侧,且所述螺杆钻具的上端与所述第二下丢手部件的下端同轴相连,所述螺杆钻具的下端与所述钻头相连;

17.当所述第二剪切销断裂时,所述第二下丢手部件、螺杆钻具和钻头下行至防砂管柱底部时卡在所述防掉接头上,所述筛缝与所述排卤管柱的管口连通形成流通通道。

18.优选的,所述第二上丢手部件的底端形成有转换接头,所述第二下丢手部件的顶端形成有球座,所述球座的上端与所述转换接头的下端相连,所述第二上丢手部件、所述转换接头、所述球座和所述第二下丢手部件依次串联形成液压通道。

19.优选的,所述螺杆钻具还包括旁通阀、液压马达、万向轴和传动轴,所述旁通阀、液压马达、万向轴和传动轴依次传动连接,所述传动轴与所述钻头传动连接。

20.另一方面,本发明还提供一种盐穴储气库沉渣空隙排卤方法,包括:

21.在腔体内沉渣表面上方空间进行常规注气排卤完成后,起出常规排卤管柱,在腔体中下入所述的管串装置;

22.从井口向所述管串装置中注入清水或淡盐水,所述液体经过排卤管柱和螺杆钻具形成液压,并将动力传递给所述钻头;

23.所述钻头旋转,带动所述管串装置下行,所述钻头破碎所述沉渣并形成排卤通道,继续下放所述管串装置至所述沉渣空间底部;

24.上提所述管串装置预设距离形成预留口袋;

25.向所述管串装置中憋压,使螺杆钻具与排卤管柱之间的连通通道断开,所述螺杆钻具和钻头下行至卡在所述防掉接头处,所述筛缝与所述排卤管柱管口连通形成流通通道;

26.注气使所述沉渣空隙当中的卤水从所述筛缝进入至所述排卤管柱中;

27.排卤完成后上提所述管串装置。

28.优选的,向所述管串装置中憋压,使所述第二剪切销断裂,所述第二下丢手部件、螺杆钻具和钻头下行至卡在所述防掉接头处,所述筛缝与所述排卤管柱管口连通形成流通通道。

29.优选的,向所述管串装置中憋压,具体为通过投球至位于所述排卤管柱内的球座,继续注入清水或淡盐水持续施加液压,达到憋压的状态,第二剪切销断开,所述球座、位于所述排卤管柱底端的第二下丢手部件、所述螺杆钻具和所述钻头共同向下滑行,通过所述第二下丢手部件卡在所述防掉接头处。

第一剪切销、13-第二排卤管柱、14-第二丢手、141-第二上丢手部件、142-第二下丢手部件、143-转换接头、144-球座、145-第二剪切销、21-筛缝、22-防掉接头、31-旁通阀;32-液压马达、33-万向轴、34-传动轴。

具体实施方式

50.下面将参照附图更详细地描述本发明的示例性实施方式。虽然附图中显示了本发明的示例性实施方式,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

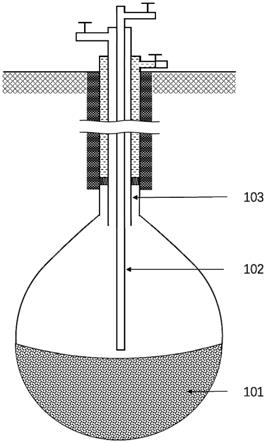

51.图1是现有的盐穴储气库常规注气排卤示意图。由于我国盐矿多为层状盐岩且品位较差,对盐进行矿水溶造腔后会产生大量的不溶物,不溶物颗粒在腔体的卤水当中发生沉降并形成腔底的沉渣空间101。为防止在注气排卤过程中沉渣空间101表面的部分颗粒随卤水进入排卤管柱,造成堵塞管柱的风险,一般将常规排卤管柱即中心管102下至其管口距离沉渣空间101表面上方2~3米处。常规注气排卤阶段,气体从中间管103和中心管102之间的环空当中注入,卤水从中心管102管口返上地面排出。

52.结合图1,在使用本发明提供的沉渣空隙排卤的管串装置及工艺方法前,需在常规注气排卤结束后将中心管102起出,重新下入本发明提供的管串装置。

53.图2是本发明提供的盐穴储气库的沉渣空隙排卤管串装置结构示意图,管串装置包括排卤管柱1、防砂管柱2、螺杆钻具3和钻头4。所述防砂管柱2同轴套设在所述螺杆钻具3的外侧,所述防砂管柱2和螺杆钻具3的顶端均与所述排卤管柱1的底端连接。所述防砂管柱2包括形成在所述防砂管柱1侧壁上的筛缝31和防掉接头22,所述防掉接头22连接在所述防砂管柱2内壁的下端。所述螺杆钻具3的顶端与所述排卤管柱1的底端之间连接,底端与所述钻头4连接。

54.如图3所示,排卤管柱1包括第一排卤管柱11、第一丢手12、第二排卤管柱13和第二丢手14,第一排卤管柱11的上端靠近井口,第一排卤管柱11、第一丢手12、第二排卤管柱13和第二丢手14依次同轴串联连接。第一丢手12包括第一上丢手部件121、第一下丢手部件122和第一剪切销123,第一剪切销123插入在第一上丢手部件121和第一下丢手部件122的孔眼间使二者连接。

55.结合图4和图5所示,第二丢手14包括第二上丢手部件141和第二下丢手部件142,第二丢手14还包括第二剪切销145,第二剪切销145插入在第二上丢手部件141和第二下丢手部件142的孔眼间使二者连接。

56.防砂管柱2的上端与第二上丢手部件141的下端外侧相连。

57.所述第二上丢手部件141的底端形成有转换接头143,所述第二下丢手部件142的顶端形成有球座144,所述球座144的上端与所述转换接头143的下端相连,第二上丢手部件141内侧下端有转换接头143、球座144、第二下丢手部件142、螺杆钻具3和钻头4依次串联连接。所述转换接头143目的为将外径较大的第二上丢手部件141向内径较小的球座144、螺杆钻具3等部件转换,这样在投球憋压导致的第二剪切销145断裂前,上方连接的排卤管柱1仅通过转换接头143、球座144、第二下丢手部件142与螺杆钻具3相连通,防砂管柱的筛缝21被内侧的螺杆钻具3阻隔,未与排卤管柱1连通。

58.螺杆钻具3在防砂管柱2内侧,且螺杆钻具3的上端与第二下丢手部件142的下端同轴相连。螺杆钻具3的下端与钻头4相连。螺杆钻具3包括旁通阀31、液压马达32、万向轴33和传动轴34且依次串联连接。

59.在腔体中下入本发明提供的管串装置至沉渣空间101表面上方,并从井口向管串装置中注入清水或淡盐水,液体通过排卤管柱1进入螺杆钻具3,流经旁通阀31后进入液压马达32形成液压,所产生的动力通过万向轴33和传动轴34传递给钻头4。

60.所述螺杆钻具3和钻头4具备第一状态和第二状态。当处于第一状态时,所述第二剪切销145未断裂,所述螺杆钻具3和钻头4的顶端通过所述第二下丢手部件142和第二剪切销145与所述第一上丢手部件141连接,此时筛缝21还未与排卤管柱1连通形成流通通道。当处于第二状态时,所述第二剪切销145断裂,所述第二下丢手部件142、螺杆钻具2以及钻头4下行至防砂管柱2底部时卡在所述防掉接头22上,所述筛缝21与所述排卤管柱1的管口连通形成流通通道,卤水通过所述流通通道排出。

61.如图6所示,钻头4旋转后,钻头可破碎沉渣并形成排卤通道,继续下放管串装置至沉渣空间102底部。为满足后续施工操作要求,需上提管串装置2~3米预留口袋104,预留好的口袋104保证螺杆钻具3和钻头4顺利下行至口袋104底部。

62.如图7所示,预留好口袋后保持管串装置位置不变,向管串装置中投球并卡在球座144处,继续注入清水或淡盐水持续施加液压,达到憋压的状态。当憋压达到第二销剪切销145的断裂压力时,第二剪切销145断开,球座144与转换接头143分离,球座144连接第二下丢手部件142、螺杆钻具3和钻头4沿防砂管柱2内壁自上而下滑行。

63.所述防砂管柱2包括形成在所述防砂管柱1侧壁上的筛缝21和防掉接头22,所述防掉接头22连接在所述防砂管柱2内壁的下端。当第二下丢手部件142下行至防砂管柱2底部时会卡在防掉接头22位置。具体的,可以通过在所述第二下丢手部件142的外侧壁形成有台阶,当第二剪切销145断裂时,所述第二下丢手部件142下行直至所述台阶挂设在所述防掉接头22上卡住,停止下行。此时,螺杆钻具3与排卤管柱1之间已断开并不再连接,筛缝21与排卤管柱1管口形成流通通道。沉渣空隙当中的注气排卤至此可开始进行。

64.沉渣空间101中的大粒径不溶物颗粒被阻隔在筛缝21外侧,有效避免不溶物进入排卤管柱发生堵塞的风险。

65.为防止气体随卤水进入排卤管柱发生安全隐患,当注入气体与卤水界面距筛缝21最高处2~3米时即停止注气排卤,其上方的所有卤水被排出,气体可储存至卤水之前占据的沉渣空隙当中。

66.沉渣空隙的注气排卤结束后,需上提起出管串装置。

67.结合图6,在沉渣空间101底部的注气排卤会使不溶物颗粒向处于底部的管壁附近聚集,造成埋管现象发生。

68.上提管串装置,若未发生埋管现象,则可将管串装置整体起出。

69.在发生埋管现象的情况下,若强行将管串装置起出,将大概率发生管柱断裂破坏的风险。埋管现象发生时,持续上提管串装置可使第一剪切销123达到断裂压力并断开,第一下丢手部件122、第二排卤管柱13、第二丢手14、防砂管柱2、螺杆钻具3和钻头4留在腔体当中,第一排卤管柱11和第一上丢手部件121被起出。

70.需要注意的是,第二剪切销145的断裂压力小于第一剪切销123的断裂压力,第一

剪切销123的断裂压力小于管串装置除第一剪切销123和第二剪切销145外其他部分的屈服极限。

71.也就是说,在进行上述投球憋压和持续上提管串装置的过程中,除对应的剪切销断开外,不会造成管串装置其他部分的塑性形变甚至断裂破坏。

72.此外,管串装置的所有部分均可针对特定的盐穴储气库特征参数进行修改。例如,第一排卤管柱11的总长度和根据井口距离沉渣空间101表面的数值来进行调节和设定。第二排卤管柱13的长度可根据沉渣空间101表面至腔底的深度进行设计,以确保第二排卤管柱13上端连接的第一丢手12在沉渣空间101表面上方,并且不会被沉渣颗粒填埋。

73.基于上述的用于盐穴储气库的沉渣孔隙排卤的管串装置,本发明的另一个实施还提供了一种用于盐穴储气库的沉渣孔隙排卤的排卤方法,包括步骤:

74.s1、在盐穴储气库中腔体沉渣空间101表面上方的常规注气排卤完成后,起出常规排卤管柱即中心管102。

75.s2、在腔体中下入管串装置至沉渣空间101表面上方。

76.s3、从井口向管串装置中注入清水或淡盐水,液体经过排卤管柱1进入螺杆钻具3,流经旁通阀31后进入液压马达32形成液压,产生的动力通过万向轴33和传动轴34传递给钻头4。

77.s4、钻头4旋转后,下放管串装置,钻头4破碎沉渣并形成排卤通道,继续下放管串装置至沉渣空间101底部。

78.s5、上提管串装置2~3米预留口袋104,此时内侧螺杆钻具3与排卤管柱1相连通且密封,防砂管柱2的筛缝21与排卤管柱1还未构成流通通道。

79.s6、向管串装置内投球至球座144处,进行憋压至第二剪切销145的断裂压力,第二剪切销145断开,第二下丢手部件142与第二上丢失部件141分离,球座144、第二下丢手部件142、螺杆钻具3和钻头4共同向下滑行,第二下丢手部件142卡在防砂管柱2的防掉接头22处,筛缝21与所述排卤管柱1管口连通形成流通通道。

80.s7、从管串装置和中间管103之间的环空中注气排出沉渣空隙当中的卤水,大粒径不溶物颗粒被阻挡在防砂管柱2管壁外侧,卤水通过筛缝进入排卤管柱返上地面。

81.s8、当气液界面距筛缝21最高处2~3米时停止注气排卤。

82.s9、上提所述管串装置,若未发生埋管现象,则管串装置整体全部起出。

83.s10、若发生述埋管现象,继续上提管串装置使第一剪切销123达到断裂压力第一剪切销123断开,第一上丢手部件121与第一下丢手部件122分离,第一下丢手部件122、第二排卤管柱13.防砂管柱2、螺杆钻具3和钻头4留在腔体当中,第一排卤管柱11和第一上丢手部件121被起出。

84.本发明采用较为契合现场实际的管串装置及操作较为简便可行的工艺方法,将排卤管柱下入盐穴储气库沉渣空间底部,在避免沉渣堵塞管柱的基础上将空隙中的大量卤水排出,并在注气排卤阶段结束后结合现场是否发生埋管取出尽可能多的管串装置部件。本发明不仅充分考虑了现场的施工成本、操作难度和安全风险问题,还能够使盐穴储气库的空间利用率大大提高,有效避免了资源和经济上的浪费。

85.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1