一种层状人工岩样及其制备方法

1.本发明涉及油气田储层压裂改造实验领域,具体涉及一种层状人工岩样及其制备方法。

背景技术:

2.页岩油是一种储存于富含有机质与纳米级孔隙的页岩地层中的石油。其开发潜力巨大,是重要的油气接替资源。但页岩油储层一般较为致密且层理发育,现阶段需采用水力压裂技术人为改造储层,即利用水力能量在储层中产生水力裂缝并激活天然裂缝,形成复杂的裂缝网络,从而大幅提高储层的泄油面积,实现页岩油的高效经济开采。

3.目前,页岩油的高效经济开发面临系列挑战,如受储层发育的层理影响,水力裂缝在高度方向上的延伸距离较短,显著影响了油井的单井控制储量。因此,弄清页岩油水力压裂过程中的裂缝扩展机理,进而优化压裂施工工艺,有望提高油井的单井控制储量。

4.学者们一般采用数值模拟与室内实验等方法开展水力压裂裂缝扩展的相关研究。在页岩油水力压裂室内实验中,天然岩样与人工岩样均可作为研究对象。天然岩样可取自井底取心岩石,但受限于井筒尺寸,一般用于拟三轴压裂室内实验。用于真三轴压裂室内实验的天然岩样通常取自地表露头,其埋存条件与地下储层岩石的埋存地质条件差异较大,导致二者的力学性质不一致。此外,天然岩样受层理等弱面的影响,即使取自相同位置的岩样,加工后的岩样间也存在一定的差异,增加了实验结果的不确定性。

5.人工岩样有效降低了实验岩样间的差异性,可提高实验结果的可重复性。制备模拟天然页岩油储层岩石的人工岩样的难点在于如何重现层理对均质岩样力学性质的影响。这种考虑层理影响的人工岩样一般称为层状人工岩样。当前,制备此类人工岩样的方法主要有两种,分别是用粘结剂粘结不同类型的岩板,以及在浇筑均质试样时加入隔层岩板。而利用这些方法制备的层状人工岩样只能定性表征层理的胶结强度,无法还原天然储层岩石的力学性质。

6.因此,需提出一种可定量表征层理力学性质、有效还原天然储层力学特点的层状人工岩样制备新方法。

技术实现要素:

7.本发明的目的在于提供一种层状人工岩样及其制备方法。本发明制备出既可定量表征层理力学性质,又能有效还原天然储层岩石力学特点的层状人工岩样,将其用于水力压裂室内实验中,可提高实验结果的科学性,有利于揭示水力压裂裂缝扩展机理。

8.为了实现以上目的,本发明采用以下技术方案:

9.本发明一方面提供一种层状人工岩样的制备方法,包括以下步骤:

10.对待研究储层的井下取心岩石进行测试分析,获得取心岩石的矿物成分和力学性质;

11.基于所述取心岩石的矿物成分和力学性质确定层状人工岩样的基质矿物与胶结

剂的配比;

12.使用基质矿物与胶结剂按照所确定的配比浇筑具有不同表面粗糙度的岩板;

13.分别使用所得岩板制备含有不同胶结强度的层理面的层状岩样,并测试各层理面的力学性质;

14.基于各层理面的力学性质测试结果,选取最接近井下取心岩石的层理面粗糙度;

15.根据所确定的基质矿物与胶结剂的配比以及层理面粗糙度制备所述层状人工岩样。

16.根据本发明的制备方法,优选地,所述对待研究储层的井下取心岩石进行测试分析包括:对待研究储层的井下取心岩石开展xrd矿物成分测试,明确岩石的矿物成分;开展宏观和微观岩石力学实验,测量取心岩石的抗拉强度、抗压强度、抗剪强度、弹性模量、泊松比与断裂韧性等力学性质。

17.根据本发明的制备方法,优选地,所述基于所述取心岩石的矿物成分和力学性质确定层状人工岩样的基质矿物与胶结剂的配比的过程包括:

18.根据取心岩石的矿物成分,确定层状人工岩样的基质矿物成分与配比,并选取合适的胶结物;

19.利用模具将基质矿物和胶结剂按一定配比浇筑为均质的人工岩样后,进行宏观和微观岩石力学测试,得到人工岩样的岩石力学参数;对比取心岩石与人工岩样的各岩石力学参数,并基于取心岩石的矿物成分调整人工岩样的基质矿物和胶结剂的配比,直至人工岩样的岩石力学参数满足要求。

20.由于人工岩样的制备过程与实际地层岩石矿物的沉积过程不同,人工岩样与取心岩石存在矿物分布、孔隙结构等特征的差异,按照取心岩石的矿物配比浇筑后的岩样的力学性质与取心岩石可能存在较大差异,因此还需对人工岩样的基质矿物与胶结物配比进行调整,直至人工岩样的岩石力学参数满足要求。

21.根据本发明的制备方法,优选地,所述人工岩样的岩石力学参数满足要求是指:其强度参数高于取心岩石的强度参数,其余各项岩石力学参数与取心岩石相同或基本相符;所述强度参数包括抗拉强度、抗压强度和抗剪强度。更优选地,所述人工岩样的强度参数高于取心岩石的20-30%,其余各项岩石力学参数与取心岩石的误差小于20%。

22.在调整过程中,人工岩样的强度参数高于取心岩石的强度参数。原因为后续在人工岩样中形成层理时,岩样的力学强度将降低。

23.本发明的层状人工岩样不同层的岩样性质可以一致,也可以具有较大差异,体现在矿物及胶结物的配比上,均以实际地层条件为基础设定。

24.根据本发明的制备方法,优选地,所述层状人工岩样的基质矿物的矿物成分及配比依据取心岩石的矿物成分设定,为减小实验难度,忽略取心岩石中矿物含量在10%以下的矿物成分;所述基质矿物包括石英、长石、白云石和高岭石。为简化实验,所述基质矿物选用不同目数石英砂等廉价材料代替不同矿物,所述胶结剂选择水泥和水混合制成的水泥浆。

25.根据本发明的制备方法,优选地,所述使用基质矿物与胶结剂按照所确定的配比浇筑具有不同表面粗糙度的岩板的过程包括:

26.在两块表面具有一定表面粗糙度的隔板之间,使用所确定的基质矿物与胶结剂按

照所确定的配比混合的拌合物浇筑出两侧表面具有一定表面粗糙度的岩板;

27.同理使用不同表面粗糙度的隔板制备出具有不同表面粗糙度的岩板。

28.加工具有不同表面粗糙度的隔板,浇筑出不同表面粗糙度的岩板,实现岩板与拌合物胶结的强弱,从而模拟地层不同层位的胶结强度。为模拟弱胶结,同样可以加工表面光滑的隔板,使岩板表面光滑。

29.具体的,此处使用第一模具,所述第一模具的两相对内表面设置有可插入安装所述隔板的凹槽,进一步的,所述凹槽均匀间隔一定距离排布,由此可调整相邻隔板安装位置制备出不同厚度的岩板,可模拟天然岩样的不同层高。以上将两块表面具有一定表面粗糙度的隔板插入凹槽内,在两隔板之间进行浇筑形成岩板。本领域技术人员理解的,浇筑完成后压实,待24小时固化后拆除模具得到岩板。如无特殊说明,本发明中所述浇筑后均包括压实、固化和脱模的步骤。

30.根据本发明的制备方法,优选地,所述分别使用所得岩板制备含有不同胶结强度的层理面的层状岩样的过程包括:

31.使用所述拌合物在模具中浇筑至一定厚度,将表面振捣压实后,放入具有一定表面粗糙度的岩板,使其与下层表面充分接触;在所述岩板上施加一定压力,用于模拟浇筑实验岩样时上方的压实作用;拆卸模具获得含有一定胶结强度的层理面的层状岩样;

32.同理使用不同表面粗糙度的岩板制备出含有不同胶结强度的层理面的层状岩样;

33.其中,所述岩板的表面即为层状人工岩样中的层理面。

34.在本发明实施例中,此过程中所使用的模具为第二模具,为节约成本和利于取样,此过程待浇筑高度大于8cm时浇筑完成。通过岩板的不同表面粗糙度,实现岩板与拌合物胶结的强弱,从而模拟天然岩样中层理面的胶结强度。

35.在以上制备用于层理面胶结强度测试的岩样时,考虑到时间及成本因素,岩样高度未达到室内实验浇筑的岩样的高度,为模拟实验岩样浇筑时上部拌合物及岩板的压实作用,候凝时可在其顶部放置一定重量的铁板实现施加一定压力的效果。同样的,候凝24小时后拆卸模具。

36.根据本发明的制备方法,优选地,所述测试各层理面的力学性质包括抗拉强度、抗压强度、抗剪强度、弹性模量、泊松比和断裂韧性。

37.根据本发明的制备方法,优选地,所述根据所确定的基质矿物与胶结剂的配比以及层理面粗糙度制备所述层状人工岩样的过程包括:

38.使用所确定的基质矿物与胶结剂的配比和所确定的层理面粗糙度所对应的隔板,制备出多个具有所确定的表面粗糙度的岩板;

39.在模具中自下而上依次浇筑一定厚度的基质矿物与胶结剂的拌合物,之后放置所制备的岩板;最终脱模得到所述层状人工岩样。

40.本发明的层状人工岩样制备过程中,岩板不仅可以水平放置于拌合物上,也可根据地层实际状况与水平方向有0

°

~45

°

的倾角。

41.根据本发明的制备方法,优选地,所述层状人工岩样中包括有模拟井筒;在浇筑制备所述层状人工岩样时,在模具中预置所述模拟井筒,若模拟井筒穿过岩板,则提前在岩板对应位置钻出与模拟井筒直径一致的孔眼。

42.根据本发明的制备方法,优选地,所述模拟井筒的井型为直井、径向水平井或水平

井。

43.根据本发明的制备方法,优选地,当所述模拟井筒的井型为直井时,井筒竖直放置;当模拟井筒的井型为径向水平井时,先将主井筒竖直放置,待拌合物接近径向水平井位置所处高度时,再通过主井筒上的螺纹安装径向水平井筒,避免隔层岩板无法放置;当模拟井筒为水平井时,水平井井筒水平放置。

44.本发明可制备出既能定量表征层理面力学性质,又能有效还原天然储层岩石力学特点的层状人工岩样,将其用于水力压裂室内实验中,可提高实验结果的科学性,有利于揭示水力压裂裂缝扩展机理。

45.本发明另一方面提供一种由以上制备方法获得的层状人工岩样。

46.本发明基于待研究地层真实井下岩心的矿物组成,用真实矿物颗粒浇筑岩样;同时通过改变岩板的表面粗糙度来定量表征界面的胶结强度,一方面可模拟真实的地层沉积状况,另一方面,通过岩板表面的粗糙度模拟不同地层间胶结强弱的层状岩样,并利用浇筑完成后获取的标准岩样与真实岩心进行对比,最终确定符合井下真实岩心的层理面胶结强度。本发明提供了一种符合地层实际状况的层状人工岩样的制备方法,对于层状储层的水力压裂室内实验研究有重要意义。

附图说明

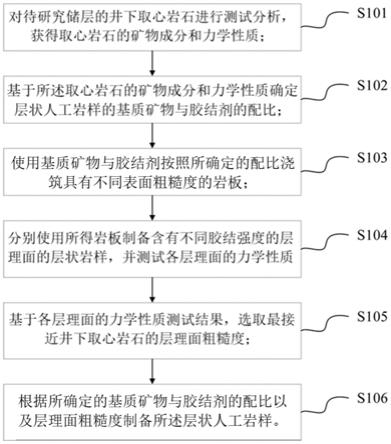

47.图1为实施例中一种层状人工岩样制备方法的流程图。

48.图2为实施例中第一模具竖向剖面示意图。

49.图3为实施例中第一模具俯视图。

50.图4为实施例中第二模具竖向剖面示意图。

51.图5为实施例中第三模具竖向剖面示意图。

52.图6为实施例中直井层状岩样浇筑完成后示意图。

53.图7为实施例中径向水平井层状岩样浇筑完成后示意图。

54.图8为实施例中水平井层状岩样浇筑完成后示意图。

55.附图标记说明:

56.1、模具左壁,2、模具右壁,3、模具底板,4、模具底座,5、ⅰ型隔板,6、ⅱ型隔板,7、ⅲ型隔板,8、半球形凹槽,9、模具前壁,10、模具后壁,11、凹槽,12~15、ⅰ型隔板,16、直井井筒,17、后灌入拌合物形成的岩层,18、提前浇筑的岩板,19、层理面,20、径向水平井筒,21、水平井井筒。

具体实施方式

57.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

58.为了能够制符合地层实际状况的层状人工岩样,以应用于层状储层水力压裂室内实验中,从而进一步提高试验结果的精度,本发明提出了一种用于水力压裂室内实验的层状人工岩样制备方法,如图1所示,该制备方法包括以下步骤:

59.s101:对待研究储层的井下取心岩石进行测试分析,获得取心岩石的矿物成分和

力学性质;具体为:

60.选取待研究储层井下取心岩样开展xrd矿物成分测试,明确岩石的矿物组分;开展宏观和微观岩石力学实验,测量取心岩样的抗拉强度、抗压强度、抗剪强度、弹性模量、泊松比与断裂韧性等力学性质。

61.s102:基于所述取心岩石的矿物成分和力学性质确定层状人工岩样的基质矿物与胶结剂的配比;具体为:

62.根据取心岩石矿物成分,确定人工岩样的基质矿物成分与配比,并选取合适的胶结物。为简要说明,本实施例基质矿物选用不同目数石英砂,胶结剂选择水泥和水混合制成的水泥浆。

63.利用模具将不同目数石英砂、水泥和水按一定配比浇筑为均质的人工岩样后进行宏观和微观岩石力学测试,得到人工岩样的岩石力学参数;对比取心岩石与人工岩样的各岩石力学参数,并基于取心岩样的矿物成分调整人工岩样的不同目数石英砂、水泥和水的含量,直至人工岩样的强度参数高于取心岩石的20-30%,其余各项岩石力学参数的误差小于20%;所述强度参数包括抗拉强度、抗压强度和抗剪强度。

64.需注意的是,人工岩样的强度参数需高于取心岩样的强度参数,原因为后续在人工岩样中形成层理时,岩样的力学强度将降低。

65.作为优选地,层状人工岩样不同层的岩样性质可以一致,也可以具有较大差异,体现在矿物及胶结物的配比上,均以实际地层条件为基础设定。

66.作为优选地,用于制备人工岩样的矿物配比根据井下岩心矿物成分设定,矿物包括但不限于石英、长石、白云石、高岭石等矿物;为减小实验难度,可忽略井下岩心中矿物含量在10%以下的矿物成分;为简化实验,也可使用不同目数的石英砂等廉价材料代替不同矿物。

67.s103:使用基质矿物与胶结剂按照所确定的配比浇筑具有不同表面粗糙度的岩板;具体为:

68.加工表面分布多个微小半球形凹槽8的隔板5(ⅰ型隔板)、6(ⅱ型隔板)、7(ⅲ型隔板),并将其插入安装在第一模具中(如图2所示);将不同目数石英砂、水泥和水按s102确定的配比混合均匀后形成水泥砂浆,浇筑在隔板间,压实后,将上表面打磨平整;24小时后,拆卸模具,取出具有不同表面粗糙度的岩板,岩板表面可模拟天然岩样的层理面19。

69.如图3所示,第一模具的模具前壁9和模具后壁10具有多个间隔5cm、深1cm的凹槽11,用于安装隔板,可通过改变相邻隔板安装位置浇筑出不同厚度的岩板,可模拟天然岩样的不同层高,如ⅰ型隔板12、ⅰ型隔板13之间可浇筑出5cm厚度的岩板,ⅰ型隔板14、ⅰ型隔板15之间可浇筑出10cm厚度的岩板。

70.由于隔板表面分布了多个微小半球形凹槽8,在养护24小时后,拆开第一模具将得到5cm厚度及不同表面粗糙度的岩板18,岩板表面即模拟层状人工岩样中的层理面19。

71.使用不同表面粗糙度的隔板制备出具有不同表面粗糙度的岩板。

72.在本步骤中所使用的第一模具如图2和图3所示,包括模具左壁1、模具右壁2、模具底板3、模具底座4、模具前壁9、模具后壁10,在模具前壁9和模具后壁10上设置有用以插入安装隔板的凹槽11。不同型号的隔板具有不同的表面粗糙度。

73.s104:分别使用所得岩板制备含有不同胶结强度的层理面的层状岩样,并测试各

层理面的力学性质;具体为:

74.将水泥砂浆注入第二模具(如图4所示),到达5cm高度后,用铁锤对水泥砂浆表面振捣压实,再放入已制备的岩板,并用铁锤连续多处轻压岩板,使其与下层的水泥砂浆表面充分接触;在岩板上放一个铁块,用于模拟浇筑实验岩样时上方的压实作用。24小时后,拆卸模具获得含有一定胶结强度的层理面的层状岩样。

75.使用s103制备出的不同表面粗糙度的岩板制备出含有不同胶结强度的层理面的层状岩样。开展宏观和微观岩石力学测试,测量各岩样的抗拉强度、抗压强度、抗剪强度、弹性模量、泊松比与断裂韧性等力学性质。作为优选地,岩板不仅可以水平放置于拌合物上,也可根据地层实际状况与水平方向有0

°

~45

°

的倾角。

76.s105:基于各层理面的力学性质测试结果,选取最接近井下取心岩石的层理面粗糙度;具体为:

77.将s103所得各层理面的力学性质测试结果与井下取心岩石进行对比,最终确定符合井下取心岩石的层理面胶结强度,即实验模拟层状人工岩板的表面粗糙度。

78.s106:根据所确定的基质矿物与胶结剂的配比以及层理面粗糙度制备所述层状人工岩样。具体为:

79.选取符合要求的隔板,利用s103中的方法,制备特定表面粗糙度的5cm厚的岩板18;将直径3cm的直井井筒16预置在第三模具(如图5所示)中,并将水泥砂浆灌入;利用s104中的方法,依次灌入水泥砂浆和放置岩板18,制备层状岩样;每次灌入水泥砂浆的高度分别为2.5cm、5cm、5cm、5cm、2.5cm;需要注意的是,若直井井筒穿过岩板,则需提前用钻头在岩板的中心位置钻出与模拟井筒直径一致的孔眼(本实施例中为直径为3cm的圆柱型孔眼)。24h后脱模,层高从上到下分别为2.5cm、5cm、5cm、5cm、5cm、5cm、5cm、2.5cm的层状人工岩样制备完成,如图6所示,其中18为提前浇筑的岩板,17为后灌入拌合物形成的岩层,19为层理面。需注意的是,若模拟井筒穿过岩板,则需提前用在岩板对应位置钻出。

80.模拟井筒的井型可为直井、径向水平井和水平井;当模拟井筒的井型为直井时,直井井筒16竖直放置;当模拟井筒的井型为径向水平井时,先将主井筒(直井井筒16)竖直放置,待拌合物接近径向水平井位置所处高度时,再通过主井筒上的螺纹安装径向水平井筒20,避免隔层岩板无法放置,所得人工岩样如图7所示;当模拟井筒为水平井时,水平井井筒21水平放置,所得人工岩样如图8所示。

81.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1