锚杆施工坑槽预留装置和支护的制作方法

1.本发明涉及隧道施工技术领域,具体地说,是涉及一种锚杆施工坑槽预留装置和支护。

背景技术:

2.在隧道工程施工中,针对破碎围岩及软弱围岩施工阶段,为减少初喷后立即施工锚杆将会造成对松散围岩的多次扰动产生的掉块危险,同时也尽量的缩短围岩封闭的工序时间等原因,现阶段隧道锚杆多数采取初期支护钢架和喷射混凝土施工完毕后再施工锚杆的做法。

3.如图1和图2所示,现有施工技术均采用人工风钻或机械(凿岩台车、锚杆钻机)等直接在隧道初支喷射的混凝土层11表面钻孔,钻孔穿过初支钢拱架111并伸入周边围岩112,而后安装锚杆12、止浆塞13、锚垫板14、螺栓15等后并进行注浆操作。锚杆12外漏于混凝土层11的锚杆外漏部分10包括锚垫板14、螺栓15、锚杆12的尾部121,锚杆外漏部分10的总长度约10cm以上,在施工防排水措施(如铺挂土工布16、防水板17等)前,由于锚杆外漏部分10过长容易刺穿防水层16、17,因此,外漏在喷射混凝土表面的锚杆外漏部分10必须在施工防排水措施前对其进行二次切割、砂浆181包裹及保护罩182处理等措施。但是现有的方案,实施效果差工序繁琐且操作费劲,而且鼓包增加了防水板17铺挂松弛度控制难度,同时也使得后续二衬浇筑混凝土层19时,衬砌厚度t1不满足设计值,因此一个个鼓包对于后期衬砌防排水的施工质量存在着较大的渗漏水隐患,对后期运营安全也留下安全隐患。且采用多台阶工法施工的锚杆12均以处于高空作业范围等,更是增加了锚杆外漏部分10处理的难度。

4.现还有一种方法为采用喷射混凝土针对所有外漏区域进行再次补喷混凝土将其遮盖,由于锚杆密集、外漏长度等原因必将导致再次补喷混凝土量大、厚度大、容易分层、成本消耗量大等等多种原因仍不能有效解决此问题。

5.因此,锚杆的施工工序及外漏部分的处理所产生的问题,将会对后期多个工序和质量安全产生巨大影响,目前现有技术的解决方案不够彻底、不够有效,急需一种新的解决办法。

技术实现要素:

6.本发明的第一目的是提供一种锚杆施工坑槽预留装置,彻底解决了初支喷砼后再施工锚杆所导致的锚杆外漏部位处理的难题,确保锚杆外漏部位整体处理简单快捷,不留后期防排水的质量隐患。

7.本发明的第二目的是提供一种具有上述锚杆施工坑槽预留装置的支护。

8.为实现上述第一目的,本发明提供一种锚杆施工坑槽预留装置,包括主体模、侧边模和弹簧拉杆螺栓,主体模在第一方向的端壁上设置有拆卸部,主体模沿第一方向贯穿地设置有滑槽。侧边模的数量为至少两个,多个侧边模围成容置槽,其中两个侧边模沿着第二

方向相对设置,主体模设置在容置槽内,侧边模沿第一方向贯穿地设置有第一固定孔,第一固定孔内设置有固定件。弹簧拉杆螺栓安装在滑槽内,弹簧拉杆螺栓包括螺栓主体、弹簧和卡片,螺栓主体的固定端穿过滑槽后与侧边模固定连接,弹簧和卡片均套设在螺栓主体上,弹簧的两端分别固定在卡片和螺栓主体靠近固定端处,卡片与滑槽滑动配合并与滑槽的底壁限位配合。

9.由上述方案可见,锚杆施工坑槽预留装置通过弹簧拉杆螺栓将主体模和侧边模紧固、密贴连接在一起形成用于预留锚杆施工坑槽的装置,该装置通过固定件可拆卸地固定在初支上。在喷砼完毕后,由于主体模两边的侧边模被混凝土挤压紧固,通过采用辅助机械工具针对其中心的顶端拆卸部施加作用力并向外拉拔,则可实现中间主体模和弹簧拉杆螺栓的变形,随即出现空隙致使两侧的侧边模紧随其后呈相互靠近的趋势,并与混凝土分离,弹簧在自身弹性恢复力的作用下呈收缩状态,最后轻松实现预留坑槽装置的拆除和拔出操作,从而在安装锚杆的位置处形成坑槽,可确保锚杆的头部不外漏,从而保证初支表面的平整。整体装置的预埋操作方面简单快捷,安装后整体牢固,并且该装置的安装和拆除操作简便且快速有效,装置可重复性利用,整体施工成本大幅降低,功效极其显著。本发明的锚杆施工坑槽预留装置彻底解决初支喷砼后再施工锚杆所导致的锚杆外漏部位处理的难题,确保锚杆外漏部位整体处理简单快捷,不留后期防排水的质量隐患。

10.在初支系统安装完毕后,通过固定件将锚杆施工坑槽预留装置安装到钢拱架和钢筋网片等部位,接着便可进行初支喷射混凝土的施工,喷射砼完毕后,宜在下一循环作业面打钻施工工序期间,采用辅助拉拔工具向拆卸部施加作用力,从而将所有的锚杆施工坑槽预留装置拆除,这样在初支的混凝土层上用来安装锚杆的位置处便形成了锚杆坑槽,接着,便可以在锚杆坑槽里钻孔、安装锚杆和注浆操作。锚杆安装完毕后,通过向锚杆坑槽内补充喷射混凝土,从而补平坑槽,实现整体隧道初期支护表面平顺,为后期隧道防排水施工创造最佳施作条件。

11.一个优选的方案是,侧边模包括沿第二方向布置的侧边固定部和底端支撑部,底端支撑部设有支撑面,支撑面上设置有与滑槽相对的第二固定孔,弹簧位于第二固定孔内;主体模设置有垂直于第一方向的配合面,配合面平行于支撑面并与支撑面贴合。

12.由此可见,通过设置支撑面,不仅能够实现对主体模的支撑,同时通过支撑面与配合面沿第一方向的限位配合还能够很好地对主体模进行定位。

13.进一步的方案是,第二固定孔的底端的周壁上设置有内螺纹,第二固定孔与滑槽共轴线设置,螺栓主体的固定端与内螺纹连接。

14.由此可见,通过内螺纹与螺栓主体配合,实现对主体模和侧边模的连接。

15.进一步的方案是,容置槽的侧壁朝向拆卸部一端倾斜,支撑面在第一方向上位于容置槽的中部,主体模的外壁与容置槽的侧壁紧密贴合。

16.由此可见,倾斜设置的侧壁便于锚杆施工坑槽预留装置的拔出。

17.一个优选的方案是,侧边固定部与主体模沿着第二方向布置,第一固定孔位于侧边固定部上,固定件的固定端设置有螺纹连接部,螺纹连接部从第一固定孔伸出。

18.由此可见,螺纹连接部便于实现锚杆施工坑槽预留装置与支护系统之间可拆卸地连接。

19.一个优选的方案是,锚杆施工坑槽预留装置还包括长尾螺母,长尾螺母包括沿着

第一方向布置的焊接固定端和螺纹连接端,螺纹连接端与固定件螺纹连接。

20.由此可见,通过在隧道的初支体系中将长尾螺母的焊接固定端与钢拱架或钢筋网片等焊接固定来解决整个锚杆施工坑槽预留装置的固定,以确保锚杆施工坑槽预留装置在初支喷射混凝土过程中不会变形、掉落及损坏。另外,通过长尾螺母与作为固定件的长螺杆的组合,可确保在喷射混凝土高风压、高冲击力的恶劣环境下不松动、不脱落。

21.一个优选的方案是,拆卸部为拉环螺钉,主体模和侧边模为塑胶件。

22.由此可见,便于采用工具向主体模施加作用力。

23.一个优选的方案是,滑槽内还设置有封堵塞,封堵塞位于滑槽远离螺栓主体的固定端的一端。

24.由此可见,封堵塞的设置可防止混凝土等进入滑槽内,而影响螺栓主体在滑槽内的滑动。

25.为实现上述第二目的,本发明提供一种支护,包括支架和上述的锚杆施工坑槽预留装置,锚杆施工坑槽预留装置可拆卸地安装在支架上。

26.一个优选的方案是,支护还包括混凝土层,混凝土层通过在支架上喷射混凝土形成;锚杆施工坑槽预留装置预埋在混凝土层内,锚杆施工坑槽预留装置设置有拆卸部的端壁从混凝土层露出。

27.由此可见,保证初支的混凝土层在锚杆施工坑槽预留装置位置处能够形成坑槽,从而便于后续锚杆的安装。

附图说明

28.图1是现有的隧道初期支护施工完毕后再施工锚杆的整体结构示意图。

29.图2是图1中安装锚杆后进行防排水施工和二衬浇筑混凝土后的结构示意图。

30.图3是本发明锚杆施工坑槽预留装置实施例的结构示意图。

31.图4是本发明锚杆施工坑槽预留装置实施例的结构分解图。

32.图5是本发明锚杆施工坑槽预留装置实施例的剖视图。

33.图6是本发明锚杆施工坑槽预留装置实施例中弹簧拉杆螺栓的结构示意图。

34.图7是本发明锚杆施工坑槽预留装置实施例安装到钢拱架上并进行初喷后的状态图。

35.图8是本发明锚杆施工坑槽预留装置实施例拆卸长螺杆的示意图。

36.图9是本发明锚杆施工坑槽预留装置实施例向外拉拔主体模后,主体模与侧边模分离的状态图。

37.图10是本发明锚杆施工坑槽预留装置实施例向外拉拔主体模后,侧边模在弹簧的弹性恢复力的作用下,随主体模一起向外移动的状态图。

38.图11是应用本发明锚杆施工坑槽预留装置实施例形成锚杆施工坑槽后隧道中支护的结构示意图。

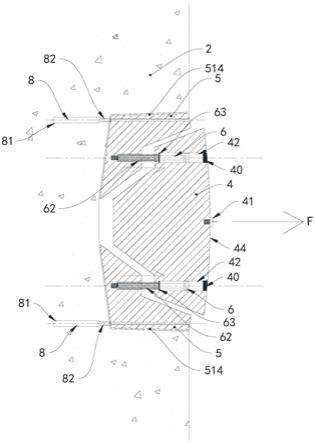

39.图12是向图11的锚杆施工坑槽补喷混凝土后的隧道中支护的结构示意图。

40.图13是在图12的基础上进行防排水施工和二衬浇筑混凝土后,隧道中支护的结构示意图。

41.以下结合附图及实施例对本发明作进一步说明。

具体实施方式

42.参见图3至图5,本实施例的锚杆施工坑槽预留装置3包括模具组件、四个弹簧拉杆螺栓6、三个作为固定件的长螺杆7以及三个长尾螺母8。模具组件大致呈长方体状,且模具组件由一个大致呈t字型的主体模4和两个大致呈l型的侧边模5构成。主体模4和侧边模5为塑胶件,主体模4在第一方向(箭头x所示方向)的端壁上设置有作为拆卸部的拉环螺钉41。

43.两个侧边模5沿着第二方向y相对且间隔一定距离布置,两个侧边模5之间围成容置槽50,主体模4设置在容置槽50内,拉环螺钉41位于容置槽50的第一开口端501,通过弹簧拉杆螺栓6实现主体模4与侧边模5之间的固定连接。侧边模5沿第一方向x贯穿地设置有第一固定孔53,长螺杆7安装在第一固定孔53内。每个长尾螺母8包括沿着第一方向x布置的焊接固定端81和螺纹连接端82,长螺杆7的固定端设置有螺纹连接部71,螺纹连接部71从第一固定孔53伸出后与长尾螺母8的螺纹连接端82螺纹连接。通过在隧道的初支中将长尾螺母8的焊接固定端81与钢拱架91(图11示)或钢筋网片等焊接固定来实现对锚杆施工坑槽预留装置3的固定,同时确保锚杆施工坑槽预留装置3在初支喷射混凝土过程中不会变形、掉落及损坏。另外,通过长尾螺母8与长螺杆7一一对应配合连接,可确保在喷射混凝土高风压、高冲击力的恶劣环境下不松动、不脱落。长尾螺母8的长度可根据现场情况而加长。

44.主体模4沿第一方向x贯穿地设置有四个呈矩阵布置的滑槽42,弹簧拉杆螺栓6一一对应地安装在对应的滑槽42内,如图6所示,弹簧拉杆螺栓6包括螺栓主体61、弹簧62和卡片63,螺栓主体61的固定端611穿过滑槽42后与侧边模5固定连接,弹簧62和卡片63均套设在螺栓主体61上,弹簧62的两端分别固定在卡片63和螺栓主体61靠近固定端611处,滑槽42的底壁上开设有用于供螺栓主体61的固定端611穿过通孔421,卡片63的外径大于通孔421的直径且小于滑槽42的直径,从而实现卡片63与滑槽42的滑动配合以及卡片63与滑槽42的底壁的限位配合。螺栓主体61的螺栓头64上设有内六角螺孔641,便于施工人员用工具进行拆卸。每个滑槽42内均设置有由橡胶材料制成的封堵塞40,封堵塞40位于滑槽42远离螺栓主体61的固定端611的一端,封堵塞40的设置可防止混凝土等进入滑槽42内,而影响螺栓主体61在滑槽42内的滑动。

45.侧边模5包括沿第二方向y布置的侧边固定部51和底端支撑部52,侧边固定部51与主体模4沿着第二方向y布置,第一固定孔53位于侧边固定部51上,其中一个侧边模5上设置有一个固定孔53,另一个侧边模上设置有两个固定孔53,三个固定孔53呈三角形布置。侧边固定部51在第一方向x的第一端壁512与主体模4上拉环螺钉41的端壁44平滑过渡连接形成锚杆施工坑槽预留装置3的前端壁31,前端壁31位于锚杆施工坑槽21(图11示)的开口210处,且前端壁31呈在第一方向x上朝外略微弯曲的弧形,侧边模5在第一方向x一端的第二端壁513与主体模4上远离拉环螺钉41的端壁45平滑过渡连接形成锚杆施工坑槽预留装置3的后端壁32,且后端壁32呈在第一方向x上朝远离拉环螺钉41的方向弯曲的弧形,侧边固定部51远离容置槽50的侧壁514略微朝向远离拉环螺钉41的方向倾斜,锚杆施工坑槽预留装置3在第三方向z向上相对设置的上端壁34和下端壁35也均略微朝向远离拉环螺钉41的方向倾斜,因此,锚杆施工坑槽预留装置3上位于前端壁31和后端壁32之间的侧壁34、侧壁35和两个侧壁514均朝向后端壁32倾斜,这样,所形成的锚杆施工坑槽21的内周壁均朝向锚杆施工坑槽21的开口210倾斜,以便于侧边模5在受到拉力时能够快速与混凝土层2(图9示)分离。

46.底端支撑部52设有支撑面521,支撑面521上设置有与滑槽42相对且共轴线设置的

第二固定孔522,滑槽42与第二固定孔522共同组成用于容纳弹簧拉杆螺栓6的螺栓安装孔,弹簧62位于第二固定孔522内。主体模4设置有垂直于第一方向x的配合面43,配合面43平行于支撑面521并与支撑面521在弹簧62的拉力作用下紧密贴合。第二固定孔522的底端的周壁上设置有内螺纹523,螺栓主体61穿过通孔421并伸入第二固定孔522后,螺栓主体61的固定端611与内螺纹523连接。

47.容置槽50的侧壁502朝向拉环螺钉41一端倾斜,容置槽50的侧壁502包括位于侧边固定部51上的第一倾斜面511和位于底端支撑部52上的第二倾斜面524,第一倾斜面511与第二倾斜面524沿着第一方向x布置并通过支撑面521连接,这样,支撑面521在第一方向x上位于容置槽50的中部。第一倾斜面511和第二倾斜面524均朝向容置槽50的第一开口端501倾斜,主体模4的外壁与容置槽50的侧壁502紧密贴合。

48.参见图10和图11,本实施例的支护为初期支护,也即初支。支护包括钢拱架91、纵向连接筋92、钢筋网片、混凝土层2和锚杆施工坑槽预留装置3,钢拱架91和钢筋网片均安装在隧道的围岩93上,沿纵向布置的相邻的两个钢拱架91通过纵向连接筋92焊接固定,钢拱架91、纵向连接筋92、钢筋网片形成支架,锚杆施工坑槽预留装置3可拆卸地安装在支架上,混凝土层2通过在钢拱架91和钢筋网片上喷射混凝土形成,锚杆施工坑槽预留装置3预埋在混凝土层2内,用于在混凝土层2上形成用于安装锚杆的坑槽21,锚杆施工坑槽预留装置3设置有拉环螺钉41的端壁44从混凝土层2露出,且混凝土层2的外表面与主体模4上设置有拉环螺钉41的端壁44差不多平齐。

49.参见图7至图13,采用本实施例的锚杆施工坑槽预留装置3进行施工的方法包括如下步骤。

50.首先,在隧道开挖及初喷后,随即安装初期支护的钢拱架91、纵向连接筋92等,初支安装完毕后,随即按照锚杆环向*纵向间距布设要求,在钢拱架91、钢筋网片等部位安装锚杆施工坑槽预留装置3,安装时需使锚杆施工坑槽预留装置3设置有拉环螺钉41的端壁距离钢拱架91表面约6厘米至9厘米,如图7所示,通过将长尾螺母8的焊接固定端81焊接在钢拱架91和钢筋网片等上,使得锚杆施工坑槽预留装置3牢固可靠地固定在初支上。安装时,由于弹簧62的拉力作用,能够使得主体模4与侧边模5紧密的贴合,从而使得主体模4与两个侧边模5紧密的连接在一起形成整体结构。

51.接着,将所有的锚杆施工坑槽预留装置3安装和固定好后,即可进行初支喷射混凝土的施工,在钢拱架91上形成混凝土层2,施工工序技术要求和质量控制应严格按照规范操作,且过程中需尽量控制喷砼厚度和喷射时间,避免过厚、长时间冲击等造成后期使用影响。

52.接着,喷砼完毕后,在下一循环作业面打钻施工工序期间,采用辅助拉拔工具将锚杆施工坑槽预留装置3全部拆除。具体的拆除步骤包括:首先,如图8所示,采用工具反向旋转长螺杆7的头部,长螺杆7与长尾螺母8松开后,拔出长螺杆7。接着,如图9所示,采用工具向拉环螺钉41施加作用力f并向外牵拉主体模4,主体模4沿着第一方向x向远离侧边模5的方向移动,由于卡片63与滑槽42底壁的限位配合,卡片63随着主体模4一起移动,由于弹簧62的一端与卡片63连接,因此弹簧62受到拉力后拉伸,弹簧62的弹性连接会使得侧边模5延迟于主体模4移动,在侧边模5与主体模4之间出现空隙,致使两侧的侧边模5紧随其后呈相互靠近的趋势,并与混凝土分离,同时如图10所示,由于弹簧62的弹性恢复力的作用,会向

侧边模5施加拉力,侧边模5与主体模4紧密贴合后,随着主体模4沿第一方向x被拉出。锚杆施工坑槽预留装置3被拉出后,初支的混凝土层2上形成锚杆施工坑槽21。

53.接着,待所有的锚杆施工坑槽预留装置3拆除完毕后,如图11所示,在锚杆施工坑槽21内采用钻机进行钻孔后安装锚杆94、止浆塞95、锚垫板96、螺栓97并进行注浆操作,钻孔时,施工人员可直接在锚杆施工坑槽21的底壁的中心位置进行钻孔。安装锚杆94后,锚杆94的尾端位于锚杆施工坑槽21内。

54.最后,如图12所示,根据隧道掘进施工进度和锚杆受力状态等综合指标合理安排锚杆施工坑槽21的喷射混凝土补喷施工工序,对锚杆施工坑槽21进行补喷回填,锚杆94的尾端被隐藏在混凝土回填部211内,使得混凝土回填部211的表面与混凝土层2的表面平齐,以补平锚杆施工坑槽21实现整体隧道初期支护表面平顺,无尖锐或鼓包部位,为后期隧道防排水施工(如铺挂土工布98、安装防水板99等)创造最佳施作条件。同时也使得后续二衬浇筑混凝土层90时,衬砌厚度t2满足设计值。

55.由上可见,锚杆施工坑槽预留装置通过弹簧拉杆螺栓将主体模和侧边模紧固、密贴连接在一起形成用于预留锚杆施工坑槽的装置,该装置通过长螺杆可拆卸地固定在初支上。在喷砼完毕后,由于主体模两边的侧边模被混凝土挤压紧固,通过采用辅助机械工具针对其中心的顶端的拉环螺钉施加作用力并向外拉拔,则可实现中间主体模和弹簧拉杆螺栓的变形,随即出现空隙致使两侧的侧边模紧随其后呈相互靠近的趋势,并与混凝土分离,弹簧在自身弹性恢复力的作用下呈收缩状态,最后轻松实现预留坑槽装置的拆除和拔出操作。整体装置的预埋操作方面简单快捷,安装后整体牢固,并且该装置的安装和拆除操作简便且快速有效,装置可重复性利用,整体施工成本大幅降低,功效极其显著。

56.此外,在第一方向上,混凝土的外表面也可以位于锚杆施工坑槽预留装置在第一方向上的两个端壁之间。长螺杆和弹簧拉杆螺栓的数量可以根据需要进行改变。侧边模的数量也可以为四个,四个侧边模分布在主体模的四周,且两两相对设置,每个侧边模上均至少设置一个长螺杆。上述改变也能实现本发明的目的。

57.最后需要强调的是,以上仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1