一种用于大直径搅拌桩施工的双向搅拌钻具的制作方法

1.本发明属于地下施工机械技术领域,尤其涉及一种用于大直径搅拌桩施工的双向搅拌钻具。

背景技术:

2.作为地基处理工程技术领域中的一种主要工法,单向旋转搅拌的深层搅拌桩技术,已于上世纪60年代起应用于工程建筑领域,包括土木工程、建筑工程、铁路工程、公路工程、水利工程、市政工程及港口工程等领域。深层搅拌桩工程技术采用单轴或多轴搅拌钻机将水泥等固化剂输入地下,通过与软硬土体进行搅拌混合,使固化剂与土体之间产生一系列的物理与化学反应,生成强度高,水稳定性好,防渗性能强的桩体、墙体、块体。从而有效解决了复合地基承载力、搅拌桩承载力、劲芯复合桩承载力、smw工法桩承载力、隔水墙抗渗力以及污染土、有毒物质填埋场的封隔墙与封隔层等实际工程问题。

3.由于深层搅拌桩工程技术具有钻机装备简单、施工高效、成本低廉等优点,已经在土木建筑领域广泛应用。但是,在应用单向旋转搅拌的搅拌桩施工钻具与工艺时,经常产生土体搅拌不均匀、固化土沿钻具与钻杆周边间隙向上排出、在黏性土体施工中成团抱钻、固化土整体强度低于设计值等严重的工程质量问题,并时常引发严重的工程安全问题。特别在工程需要采用大直径、大深度的搅拌桩施工时,采用单动力头、单向旋转搅拌钻具及技术施工时,会使得工程质量与工程安全风险尤为突显,甚至出现被行业行政部门及地方政府封杀使用的现象。目前的土木建筑市场急需解决上述工程技术难题,包括需要从搅拌桩工程机械装备、钻具和搅拌桩施工工艺方面彻底解决上述技术缺陷,以便使深层搅拌桩工程技术能够在更广泛的工程领域、更重要的土木建筑工程项目上得到可靠应用。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足,而提供一种用于大直径搅拌桩施工的双向搅拌钻具,并通过引入双动力头驱动的双向搅拌钻具,可以使钻机施工直径达到1000mm~3000mm的搅拌桩,并可以在复杂地层中应用;在钻机双动力头的扭矩与钻压作用下,双向搅拌钻具可实现同速或变速双向旋转,由于钻具相邻的框架和横向搅拌翼板的旋转方向相反,保障了被搅拌土体的相互剪切、揉搓破碎及强力搅拌,并可实现搅拌桩的均匀性和高强度。

5.本发明的目的是通过如下技术方案来完成的,这种用于大直径搅拌桩施工的双向搅拌钻具包括双框架双向搅拌钻具,所述双框架双向搅拌钻具由内置双框架双向搅拌钻具或外置双框架双向搅拌钻具构成,所述内置双框架双向搅拌钻具包括第一中心轴及安装在所述第一中心轴外周侧并径向等均分隔的外凸u型内框架和外框架,所述第一中心轴至少设有两个材料输送通道,且所述第一中心轴由外向内依次包括第一外管、第一内管、第一中心管;所述外框架固定连接在所述第一外管上,所述内框架固定连接在所述第一内管上,且所述外框架位于所述内框架的外侧,并均沿所述第一中心轴径向分布;所述内框架上设有

第一搅拌翼板,所述外框架上设有第二搅拌翼板,所述内框架内的第一外管的外周侧安装有第三横向搅拌翼板,所述第一搅拌翼板与所述第二搅拌翼板呈间隔设置,所述第一搅拌翼板与所述第三横向搅拌翼板呈间隔设置;所述外置双框架双向搅拌钻具包括第二中心轴及安装在所述第二中心轴外周侧并径向等均分隔的外凸u型上框架和下框架,所述第二中心轴至少设有两个材料输送通道,且所述第二中心轴由外向内依次包括第二外管、第二内管、第二中心管;所述上框架固定连接在所述第二外管上,所述下框架固定连接在所述第二内管上,所述第二内管上安装有轴套组件,且所述轴套组件分别与所述上框架和所述下框架连接;所述上框架位于所述下框架的上方,并均沿所述第二中心轴轴向分布;所述上框架上设有第三搅拌翼板,所述下框架上设有第四搅拌翼板,所述第二内管及所述轴套组件的外周侧安装有第五横向搅拌翼板,所述第三搅拌翼板和所述第四搅拌翼板分别与所述第五横向搅拌翼板呈间隔设置;所述内置双框架双向搅拌钻具和所述外置双框架双向搅拌钻具的中心轴的下端均安装有前导钻头,中心轴的上端均安装有用于将搅拌钻具与内外主动钻杆固定连接的连接组件。

6.作为优选,所述外框架上端与所述第一外管的外侧壁通过第一固定环套固定连接,所述外框架下端与所述第一内管的外侧壁通过第一环形限位支撑轴承轴套转动连接,并可实现外框架随动于所述第一外管旋转;所述内框架上端与所述第一外管的外侧壁通过第二环形限位支撑轴承轴套转动连接,所述内框架下端与所述第一内管的外侧壁通过第二固定环套固定连接,并可实现内框架随动于所述第一内管旋转。

7.作为优选,所述第一中心管设有第一材料输送通道,所述第一中心管与所述第一内管之间的环状间隙形成第二材料输送通道,所述第一内管与所述第一外管之间的环状间隙形成第三材料输送通道;所述第一中心管底部连接的横向注浆管上设有第一喷注口并位于前导钻头旋转方向的后部,所述第一喷注口与所述第一材料输送通道连通;所述第一内管的下端设有第二喷注口,所述第二喷注口与所述第二材料输送通道连通;所述第二搅拌翼板为内置空心管状且设有第三喷注口并位于所述第二搅拌翼板的内侧或外侧,所述第三喷注口与所述第三材料输送通道连通。

8.作为优选,所述第三材料输送通道内设有引流防堵口组件,所述引流防堵口组件位于所述第二搅拌翼板所设横向通道的进口处,所述引流防堵口组件包括密封轴承和托举底座,所述托举底座固定在所述第三材料输送通道内,所述密封轴承安装在所述托举底座上并与所述第三材料输送通道内壁密封,且所述密封轴承的上端面与所述横向通道的进口处的下端壁平齐。

9.作为优选,所述第一中心管底部连接的横向注浆管上的第一喷注口沿横向注浆管的轴向依次设有若干个,且若干个所述第一喷注口沿框架的宽度方向由疏向密分布;所述第一中心管底部连接的横向注浆管内通过第一复位弹簧连接有第一压力单向阀管,所述第一压力单向阀管的一侧通过第一复位弹簧与所述横向注浆管的一侧固定连接,且所述第一压力单向阀管上开设有与所述第一喷注口分布形式相同的第一孔口。

10.作为优选,所述第一搅拌翼板包括第一横向搅拌翼板和第一竖向搅拌翼板,所述第二搅拌翼板包括第二横向搅拌翼板和第二竖向搅拌翼板;位于所述内框架外侧的第一横向搅拌翼板与位于外框架内侧的第二横向搅拌翼板沿框架的高度方向呈间隔设置,位于所述内框架上下外侧的第一竖向搅拌翼板与位于所述外框架上下内侧的第二竖向搅拌翼板

沿框架的宽度方向呈间隔设置;位于所述内框架内侧的第一横向搅拌翼板与所述第三横向搅拌翼板沿所述第一中心轴轴向呈间隔设置。

11.作为优选,所述轴套组件包括环形限位支撑轴承长轴套和环形限位支撑轴承短轴套,所述环形限位支撑轴承短轴套转动连接在所述环形限位支撑轴承长轴套的外侧壁上;所述上框架上端与所述第二外管的外侧壁通过第三固定环套固定连接,所述上框架下端与所述第二内管的外侧壁通过环形限位支撑轴承长轴套转动连接,可实现上框架随动于所述第二外管旋转,并带动环形限位支撑轴承长轴套一起旋转;所述下框架上端与所述第二内管的外侧壁通过环形限位支撑轴承短轴套转动连接,所述下框架下端与所述第二内管的外侧壁通过第四固定环套固定连接,并可实现下框架随动于所述第二内管旋转。

12.作为优选,所述第二中心管设有第四材料输送通道,所述第二中心管与所述第二内管之间的环形间隙形成第五材料输送通道;所述第二中心管的下端的管壁上设有第四喷注口,所述第四喷注口与所述第四材料输送通道连通;所述第三横向搅拌翼板上为内置空心管状且设有第五喷注口,并与所述第五材料输送通道连通,且带有第五喷注口的所述第五横向搅拌翼板位于所述上框架内,所述第五喷注口位于所述第五横向搅拌翼板旋转方向的后部。

13.作为优选,所述第五喷注口沿所述第五横向搅拌翼板的长度方向依次设有若干个,且若干个所述第五喷注口沿框架的宽度方向由疏向密分布;所述第五横向搅拌翼板内通过第二复位弹簧连接有第二压力单向阀管,所述第二压力单向阀管的一侧通过第二复位弹簧与所述第五横向搅拌翼板的一侧固定连接,且所述第二压力单向阀管上开设有与所述第五喷注口分布形式相同的第二孔口。

14.作为优选,所述第三搅拌翼板包括第三横向搅拌翼板和第三竖向搅拌翼板,所述第四搅拌翼板包括第四横向搅拌翼板和第四竖向搅拌翼板;所述第三横向搅拌翼板与位于第二内管上的第五横向搅拌翼板沿第二中心轴轴向呈间隔设置,所述第四横向搅拌翼板与位于轴套组件上的第五横向搅拌翼板沿第二中心轴轴向呈间隔设置;所述第三竖向搅拌翼板垂直向下安装在所述上框架的下端面底部,所述第四竖向搅拌翼板垂直向上安装在所述下框架的上端面顶部,且上下端面的竖向搅拌翼板之间沿框架的宽度方向呈间隔设置。

15.本发明的有益效果为:1、适用于各类软硬土地层,可实施大直径、大深度及复杂地层中的搅拌桩施工;2、解决了传统搅拌桩钻机施工时固化土沿钻具与钻杆周侧间隙向上排出的技术难题;3、根除了单向旋转搅拌桩钻机在黏性土地层施工中成团抱钻的无法解决的顽疾;4、各类土体与固化剂整体搅拌均匀、拌合充分,可形成高强度的固化土体;5、在固化土达到同等整体强度条件下,可以节约大量的固化剂材料;6、确保深层搅拌桩的品质优良、工程安全、工期缩短、成本下降。

附图说明

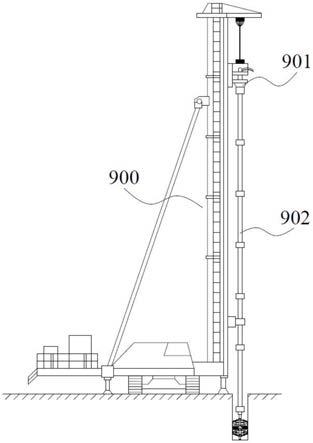

16.图1是本发明的双向搅拌钻具安装在钻机装备上的结构示意图。

17.图2是本发明实施例三的外置双框架双向搅拌钻具结构示意图。

18.图3是本发明实施例三的外置双框架双向搅拌钻具固化剂流向结构示意图。

19.图4是本发明实施例三的两品双向搅拌钻具结构示意图。

20.图5是本发明实施例三的三品双向搅拌钻具结构示意图。

21.图6是本发明实施例三的四品双向搅拌钻具结构示意图。

22.图7是本发明实施例三的前导钻头结构示意图。

23.图8是本发明实施例三的喷注口喷注覆盖面积结构示意图。

24.图9是本发明实施例三的第二喷注口分布结构示意图。

25.图10是本发明实施例三的压力单向阀管初始位置结构示意图。

26.图11是本发明实施例三的压力单向阀管工作状态结构示意图。

27.图12是本发明实施例一的内置双框架双向搅拌钻具结构示意图。

28.图13是本发明实施例一的内置双框架双向搅拌钻具固化剂流向结构示意图。

29.图14是本发明实施例二的内置非对称双框架双向搅拌钻具固化剂流向示意图。

30.图15是本发明实施例二的内置非对称双框架双向搅拌钻具结构示意图一。

31.图16是本发明实施例二的内置非对称双框架双向搅拌钻具结构示意图二。

32.图17是本发明实施例二的引流防堵口组件结构示意图。

33.图18是本发明实施例一的两品双向搅拌钻具结构示意图。

34.图19是本发明实施例一的三品双向搅拌钻具结构示意图。

35.图20是本发明实施例一的四品双向搅拌钻具结构示意图。

36.图21是本发明实施例一、二的喷注口喷注覆盖面积结构示意图。

37.图22是本发明实施例一、二的第一喷注口分布结构示意图。

38.图23是本发明实施例一、二的压力单向阀管初始位置结构示意图。

39.图24是本发明实施例一、二的压力单向阀管工作状态结构示意图。

40.附图中的标号分别为:1、第二中心轴;2、上框架;3、下框架;4、第二前导钻头;5、第二连接组件;6、环形限位支撑轴承长轴套;7、环形限位支撑轴承短轴套;8、第三固定环套;9、第四固定环套;10、第二耐磨材料板;11、第二外管;12、第二内管;13、第二中心管;13-1、第四材料输送通道;13-2、第四喷注口;14、第五横向搅拌翼板;14-1、第五喷注口;15、第五材料输送通道;16、第二复位弹簧;17、第二压力单向阀管;17-1、第二孔口;21、第三搅拌翼板;21-1、第三横向搅拌翼板;21-2、第三竖向搅拌翼板;22、第二上齿板;31、第四搅拌翼板;31-1、第四横向搅拌翼板;31-2、第四竖向搅拌翼板;32、第二截齿;100、第一中心轴;101、内框架;102、外框架;103、第一外管;104、第一内管;105、第一中心管;105-1、第一材料输送通道;105-2、第二材料输送通道;105-3、第三材料输送通道;105-4、第一喷注口;105-5、第二喷注口;105-6、第三喷注口;106、第一固定环套;107、第一环形限位支撑轴承轴套;108、第二环形限位支撑轴承轴套;109、第二固定环套;110、横向注浆管;111、第一上齿板;112、第一截齿;113、第一耐磨材料板;200、第一搅拌翼板;201、第一横向搅拌翼板;202、第一竖向搅拌翼板;300、第二搅拌翼板;301、第二横向搅拌翼板;302、第二竖向搅拌翼板;303、横向通道;400、第三横向搅拌翼板;500、第一前导钻头;600、第一连接组件;700、引流防堵口组件;701、密封轴承;702、托举底座;801、第一复位弹簧;802、第一压力单向阀管;802-1、第一孔口;900、钻机;901、双动力头;902、内外主动钻杆。

具体实施方式

41.下面将结合附图对本发明做详细的介绍:

42.实施例一:

43.本实施例的工程背景为施工用于深基坑支护的型钢水泥土搅拌桩墙(smw工法桩),设计搅拌桩桩长为33m,桩径为1100mm,h型钢桩长为33m,h型钢截面为850x300,搅拌桩的28天无侧限抗压强度不小于0.8mpa,渗透系数k=10-7

cm/s。

44.本实施例的基本情况:场地两层地基土分别为

①

黏性土,层厚16m,含水量为w=41%,e=1.32,spt=5~9,

②

粉质砂土,层厚28m,含水量为w=32%,spt=15~26;采用42.5水泥,外加3%的膨润土,掺入量为16%,水灰比为1.2~1.5,并采用双通道水泥浆喷注方法进行固化剂浆液撒布;施工钻机900采用2x16tm电驱动的双动力头901及内置双框架双向搅拌钻具,施工应用搅拌桩的一喷两搅施工工艺和h型钢振动插入施工工艺。

45.如附图1、12、13、18至24所示,内置双框架双向搅拌钻具包括第一中心轴100,还包括安装在第一中心轴100外周侧并径向等均分隔的外凸u型内框架101和外框架102,第一中心轴100至少设有两个材料输送通道,且第一中心轴100由外向内依次包括第一外管103、第一内管104、第一中心管105;外框架102固定连接在第一外管103上,内框架101固定连接在第一内管104上,且外框架102位于内框架101的外侧,并均沿第一中心轴100径向分布;内框架101上设有第一搅拌翼板200,外框架102上设有第二搅拌翼板300,内框架101内的第一外管103的外周侧安装有第三横向搅拌翼板400,第一搅拌翼板200与第二搅拌翼板300呈间隔设置,第一搅拌翼板200与第三横向搅拌翼板400呈间隔设置;第一中心轴100下端安装有第一前导钻头500,第一中心轴100上端安装有用于将搅拌钻具与内外主动钻杆902固定连接的第一连接组件600。例如:第一外管103在搅拌施工过程中为顺时针转动,那么外框架102和与其连接的第二搅拌翼板300也为顺时针转动,同时第一外管103上的第三横向搅拌翼板400也顺时针转动;第一内管104在搅拌施工过程中为逆时针转动,那么内框架101和与其连接的第一搅拌翼板200也为逆时针转动;从而实现搅拌翼板之间对被加固土体能进行相互剪切、揉搓破碎及强力搅拌。

46.外框架102上端与第一外管103的外侧壁通过第一固定环套106固定连接,外框架102下端与第一内管104的外侧壁通过第一环形限位支撑轴承轴套107转动连接,并可实现外框架102随动于第一外管103旋转;内框架101上端与第一外管103的外侧壁通过第二环形限位支撑轴承轴套108转动连接,内框架101下端与第一内管104的外侧壁通过第二固定环套109固定连接,并可实现内框架101随动于第一内管104旋转;这样内外框架在转动时互不影响,可以独立的同向或反向旋转。

47.第一中心管105设有第一材料输送通道105-1,第一中心管105与第一内管104之间的环状间隙形成第二材料输送通道105-2,第一内管104与第一外管103之间的环状间隙形成第三材料输送通道105-3;上述中的材料输送通道可用于气、水、浆或粉状固化剂的输送。

48.第一中心管105底部连接的横向注浆管110上设有第一喷注口105-4并位于第一前导钻头500旋转方向的后部,第一喷注口105-4与第一材料输送通道105-1连通;第一内管104的下端设有第二喷注口105-5,第二喷注口105-5与第二材料输送通道105-2连通;第二搅拌翼板300为内置空心管状且设有第三喷注口105-6并位于第二搅拌翼板300的内侧或外侧,该第二搅拌翼板300指的是第二竖向搅拌翼板302,第三喷注口105-6与第三材料输送通道105-3连通;便于通过喷注口将材料输送通道内的材料喷注到深层土体内。如附图21、22所示,第一中心管105底部连接的横向注浆管110上的第一喷注口105-4沿横向注浆管110的轴向依次设有若干个,且若干个第一喷注口105-4沿框架的宽度方向由疏向密分布;使得搅

拌钻具旋转一圈之后,各个喷注口所扫过的覆盖面积相等。如附图23、24所示,第一中心管105底部连接的横向注浆管110内通过第一复位弹簧801连接有第一压力单向阀管802,第一压力单向阀管802的一侧通过第一复位弹簧801与横向注浆管110的一侧固定连接,且第一压力单向阀管802上开设有与第一喷注口105-4分布形式相同的第一孔口802-1;并能解决因第一喷注口的堵塞而导致无法喷注固化剂的难题、并降低固化材料的浪费及避免频繁清理输浆管的工作。其工作原理为:当开始搅拌桩注浆时,在喷浆压力作用下,第一复位弹簧801被压缩,带动第一压力单向阀管802向右移动,第一孔口802-1移动到第一喷注口105-4位置处并一一对齐,此时第一喷注口105-4被打开开始喷浆;当停止注浆时,第一复位弹簧801回复到初始位置,第一压力单向阀管802向左移动并盖住第一喷注口105-4,保护第一喷注口105-4不被土体堵塞。

49.第一搅拌翼板200包括第一横向搅拌翼板201和第一竖向搅拌翼板202,第二搅拌翼板300包括第二横向搅拌翼板301和第二竖向搅拌翼板302;位于内框架101外侧的第一横向搅拌翼板201与位于外框架102内侧的第二横向搅拌翼板301沿框架的高度方向呈间隔设置,位于内框架101上下外侧的第一竖向搅拌翼板202与位于外框架102上下内侧的第二竖向搅拌翼板302沿框架的宽度方向呈间隔设置;位于内框架101内侧的第一横向搅拌翼板201与第三横向搅拌翼板400沿第一中心轴100轴向呈间隔设置;这样的结构设置,能使土体通过相互剪切、揉搓破碎及强力搅拌能够实现固化土的整体均匀性和高强度。

50.外框架102的外侧上端安装有垂直向上的第一上齿板111,在钻机上行阶段施工过程中起到二次搅拌的作用;外框架102的外侧下端设有第一截齿112,在钻机下行阶段施工过程中起到钻掘与搅拌的作用;更能便于搅拌钻具的下行或上行施工,大大提高了施工的效率和效果。

51.外框架102和内框架101的竖向外侧壁均设有第一耐磨材料板113,能大大延长框架结构的使用寿命。

52.如附图18至20所示,上述中的外凸u型内框架101和外框架102均以180度、120度或90度平均分隔并径向安装两品、三品或四品结构的框架;由此形成的框架可为对称形式或非对称形式,特别在施工大直径搅拌桩,一般宜采用非对称形式,如附图14至16所示,各品内框架101和各品外框架102的大小与形状均可设为不同尺寸和形式。

53.本实施例的工作原理为:

54.钻机下行阶段施工:确定搅拌桩的桩位,在钻机就位后启动钻机和后台供浆系统,依据设定的施工参数分别对内外钻杆施加顺时针与逆时针扭矩和竖向钻压,进行钻机下行阶段的钻掘和搅拌作业,同时利用高压注浆泵通过上述喷注口实施固化剂定量撒布;由于钻具各相邻的横向搅拌翼板的旋转方向相反,被加固土体经过相互剪切、揉搓破碎及强力搅拌可实现固化土的充分整体均匀拌合;直至搅拌钻具的下行作业达到设计桩底标高为止,完成了下行钻掘和搅拌作业阶段的施工。

55.钻机上行阶段施工:钻机继续依据设定的施工参数,可对内外钻杆施加与下行阶段反向的扭矩与提拔力,进行钻机上行阶段的搅拌桩二次搅拌作业;根据施工需要此时也可以利用上述喷注口进行二次固化剂定量撒布;在二次搅拌作业阶段中,钻机可以提高内置双框架双向搅拌钻具的旋转速度和提升速度,利用各相邻内外框架的竖向搅拌翼板和横向搅拌翼板的相互反向旋转,对土体和固化剂浆液进行二次充分的相互剪切与反复搅拌,

直至双向搅拌机构的上行作业达到设计桩顶标高,完成了上行搅拌作业阶段的施工;对于采用一喷两搅或两喷两搅施工工艺的搅拌桩在本阶段已完成施工作业。

56.实施例二:

57.本实施例的工程背景是施工临海矿石堆料场的复合地基地坪中的大直径搅拌桩,桩长为16m,桩径为3000mm,搅拌桩复合地基设计极限承载力为280kpa,搅拌桩的28天无侧限抗压强度不小于1.2mpa。

58.实施例的基本情况:场地地基土为深厚的海相饱和软黏土地基,含水量为w=65%,e=1.3,qc=0.2mpa,fs=6kpa,spt=3~8,场地表层土为3m厚的硬壳层,其地基承载力为100kpa;固化剂采用kd1号,掺入量为15%,使用粉剂+浆液喷注方法进行固化剂干粉及固化剂浆液喷注;施工钻机900采用2x18tm电驱动的双动力头901及内置双框架向搅拌钻具,施工应用一喷两搅施工工艺。

59.本内置双框架向搅拌钻具与实施例一不同的是:如附图14至16所示,采用非对称式的内外框架,且第一中心管105底部连接的横向注浆管110上设有第一喷注口105-4并位于第一前导钻头500旋转方向的后部,第一喷注口105-4与第一材料输送通道105-1连通;第一内管104的下端设有第二喷注口105-5,第二喷注口105-5与第二材料输送通道105-2连通;第二搅拌翼板300为内置空心管状且设有第三喷注口105-6并位于第二搅拌翼板300的内侧或外侧,该第二搅拌翼板300指的是第二竖向搅拌翼板302,第三喷注口105-6与第三材料输送通道105-3连通。如附图21、22所示,中心管105底部连接的横向注浆管110上的第一喷注口105-4沿横向注浆管110的轴向依次设有若干个,且若干个第一喷注口105-4沿框架的宽度方向由疏向密分布。如附图23、24所示,第一中心管105的底部连接的横向注浆管110内通过第一复位弹簧801连接有第一压力单向阀管802,第一压力单向阀管802的一侧通过第一复位弹簧801与横向注浆管110的一侧固定连接,且第一压力单向阀管802上开设有与第一喷注口105-4分布形式相同的第一孔口802-1。其工作原理为:当开始搅拌桩注浆时,在喷浆压力作用下,通过第一复位弹簧801被压缩,第一压力单向阀管802向右移动,第一孔口802-1移动到第一喷注口105-4位置处并一一对齐,第一喷注口105-4打开喷浆;当停止注浆时,第一复位弹簧801回复到初始位置,第一压力单向阀管802盖住第一喷注口105-4,保护第一喷注口105-4不被土体堵塞。

60.如附图17所示,第三材料输送通道105-3内设有引流防堵口组件700,引流防堵口组件700位于第二搅拌翼板300所设横向通道303的进口处,引流防堵口组件700包括密封轴承701和托举底座702,托举底座702固定在第三材料输送通道105-3内,密封轴承701安装在托举底座702上并与第三材料输送通道105-3内壁密封,且密封轴承701的上端面与横向通道303的进口处的下端壁平齐。

61.实施例三:

62.本实施例的工程背景为施工小高层住宅建筑的基础桩劲芯复合桩,搅拌桩桩长为30m,桩径为1200mm,phc管桩桩长为30m,桩径为800mm,单桩设计极限承载力为4800kn。

63.本实施例的基本情况:场地三层地基土分别为

①

黏性土,层厚14m,含水量为w=38%,e=1.3,spt=3~8,

②

粉土,层厚13m,含水量为w=29%,e=1.0,spt=7~20,

③

细砂土,层厚9m,含水量为w=35%,spt=14~27;采用kd固化剂产品,掺入量为14%,水灰比为0.6,并采用双通道的浆液喷注方法进行固化剂浆液的撒布;施工钻机900采用2x20tm液压

驱动的双动力头901及外置双框架双向搅拌钻具,施工应用搅拌桩的一喷两搅施工工艺和phc管桩抱压施工工艺。

64.如附图1至11所示,外置双框架双向搅拌钻具包括第二中心轴1,还包括安装在第二中心轴1外周侧并径向等均分隔的外凸u型上框架2和下框架3,中心轴1至少设有两个材料输送通道,且第二中心轴1由外向内依次包括第二外管11、第二内管12、第二中心管13;上框架2固定连接在第二外管11上,下框架3固定连接在第二内管12上,第二内管12上安装有轴套组件,且轴套组件分别与上框架2和下框架3连接;上框架2位于下框架3的上方,并均沿第二中心轴1轴向分布;上框架2上设有第三搅拌翼板21,下框架3上设有第四搅拌翼板31,内管12及轴套组件的外周侧安装有第五横向搅拌翼板14,第三搅拌翼板21和第四搅拌翼板31分别与第五横向搅拌翼板14呈间隔设置;第二中心轴1下端安装有第二前导钻头4,第二中心轴1上端安装有用于将搅拌钻具与内外主动钻杆902固定连接的第二连接组件5。例如:第二外管11在搅拌施工过程中为顺时针转动,那么上框架2和与其连接的第三搅拌翼板21也为顺时针转动,同时环形限位支撑轴承长轴套6上的第五横向搅拌翼板14也为顺时针转动;第二内管12在搅拌施工过程中为逆时针转动,那么下框架3和与其连接的第四搅拌翼板31也为逆时针转动,同时第二内管12上的第五横向搅拌翼板14为逆时针转动;从而实现搅拌翼板之间对被加固土体能进行相互剪切、揉搓破碎及强力搅拌。

65.上述中的外凸u型上框架2和下框架3均以180度、120度或90度平均分隔并径向安装两品、三品或四品结构的框架;如附图4至6所示。

66.轴套组件包括环形限位支撑轴承长轴套6和环形限位支撑轴承短轴套7,环形限位支撑轴承短轴套7转动连接在环形限位支撑轴承长轴套6的外侧壁上;上框架2上端与外管11的外侧壁通过第三固定环套8固定连接,上框架2下端与第二内管12的外侧壁通过环形限位支撑轴承长轴套6转动连接,可实现上框架随动于第二外管11旋转,并带动环形限位支撑轴承长轴套6一起旋转;下框架3上端与第二内管12的外侧壁通过环形限位支撑轴承短轴套7转动连接,下框架3下端与第二内管12的外侧壁通过第四固定环套9固定连接,并可实现下框架3随动于第二内管12旋转;这样上下框架在转动时互不影响,可以独立的同向或反向旋转。

67.如附图3所示,第二中心管13设有第四材料输送通道13-1,第二中心管13与第二内管12之间的环状间隙形成第五材料输送通道15;上述中的材料输送通道用于输送固化剂。

68.第二中心管13的下端的管壁上设有第四喷注口13-2,第四喷注口13-2与第四材料输送通道13-1连通;第五横向搅拌翼板14上为内置空心管状且设有第五喷注口14-1,并与第五材料输送通道15连通,且带有第五喷注口14-1的第五横向搅拌翼板14位于上框架2内,第五喷注口14-1位于第五横向搅拌翼板14旋转方向的后部;便于通过喷注口将材料输送通道内的固化材料喷注到深层土体内。如附图9所示,第五喷注口14-1沿第五横向搅拌翼板14的长度方向依次设有若干个,且若干个第五喷注口14-1沿框架的宽度方向由疏向密分布;使得搅拌钻具旋转一圈之后,各个喷注口所扫过的覆盖面积相等。附图10、11所示,第五横向搅拌翼板14内通过第二复位弹簧16连接有第二压力单向阀管17,第二压力单向阀管17的一侧通过第二复位弹簧16与第五横向搅拌翼板14的一侧固定连接,且第二压力单向阀管17上开设有与第五喷注口14-1分布形式相同的第二孔口17-1;并能解决因第五喷注口的堵塞而导致固化材料无法注入的难题、并降低固化材料的浪费及避免频繁清理输浆管的工作。

其工作原理为:当开始搅拌桩注浆时,在喷浆压力作用下,第二复位弹簧16被压缩,带动第二压力单向阀管17向右移动,第二孔口17-1移动到第五喷注口14-1位置处并一一对齐,第五喷注口14-1打开喷浆;当注浆停止时,第二复位弹簧16回复到初始位置,第二压力单向阀管17盖住第五喷注口14-1,保护第五喷注口14-1不被土体堵塞。

69.第三搅拌翼板21包括第三横向搅拌翼板21-1和第三竖向搅拌翼板21-2,第四搅拌翼板31包括第四横向搅拌翼板31-1和第四竖向搅拌翼板31-2;第三横向搅拌翼板21-1与位于第二内管12上的第五横向搅拌翼板14沿第二中心轴1轴向呈间隔设置,第四横向搅拌翼板31-1与位于轴套组件上的第五横向搅拌翼板14沿第二中心轴1轴向呈间隔设置;第三竖向搅拌翼板21-2垂直向下安装在上框架2的下端面底部,第四竖向搅拌翼板31-2垂直向上安装在下框架3的上端面顶部,且上下端面的竖向搅拌翼板之间沿框架的宽度方向呈间隔设置;这样的结构设置,能使土体通过相互剪切、揉搓破碎及强力搅拌能够实现固化土的整体均匀性和高强度。

70.上框架2的上端面顶部安装有垂直向上的第二上齿板22,在钻机上行阶段施工过程中起到二次搅拌的作用;下框架3的下端面底部安装有第二截齿32,在钻机下行阶段施工过程中起到搅拌的作用;更能便于搅拌钻具的下行或上行施工,大大提高了施工的效率与效果。

71.上框架2和下框架3的竖向外侧壁均设有第二耐磨材料板10;能够延长框架结构的使用寿命。

72.本实施例的工作原理为:

73.钻机下行阶段施工:确定搅拌桩的桩位,在钻机就位后启动钻机和后台供浆系统,依据设定的施工参数分别对内外钻杆施加顺时针与逆时针扭矩和竖向钻压,进行钻机下行阶段的钻掘和搅拌作业,同时利用高压注浆泵通过上述喷注口实施固化剂定量撒布;由于钻具各相邻的横向搅拌翼板的旋转方向相反,被加固土体经过相互剪切、揉搓破碎及强力搅拌可实现固化土的充分整体均匀拌合;直至搅拌钻具的下行作业达到设计桩底标高为止,完成了下行钻掘和搅拌作业阶段的施工。

74.钻机上行阶段施工:钻机继续依据设定的施工参数,可对内外钻杆施加与下行阶段反向的扭矩与提拔力,进行钻机上行阶段的搅拌桩二次搅拌作业;根据施工需要此时也可以利用上述喷注口进行二次固化剂定量撒布;在二次搅拌作业阶段中,钻机可以提高外置双框架双向搅拌钻具的旋转速度和提升速度,利用各相邻框架的竖向搅拌翼板和横向搅拌翼板的相互反向旋转,对土体和固化剂浆液进行二次充分的相互剪切与反复搅拌,直至双向搅拌机构的上行作业达到设计桩顶标高,完成了上行搅拌作业阶段的施工;对于采用一喷两搅或两喷两搅施工工艺的搅拌桩在本阶段已完成施工作业。

75.本发明不局限于上述实施方式,不论在其形状或材料构成上作任何变化,凡是采用本发明所提供的结构设计,都是本发明的一种变形,均应认为在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1