用于泥水盾构的泥水分离再生利用系统的制作方法

1.本发明涉及盾构施工技术领域,尤其涉及用于泥水盾构的泥水分离再生利用系统。

背景技术:

2.泥水平衡盾构机具有良好的地层适应性,可以适应各种黏土、砂土、砂砾、坚硬土,及由以上土层构成的复合地层;尤其在穿越江河湖泊时,泥水盾构具有良好的保压功能。在泥水平衡盾构施工过程中,需要进行新旧泥浆交替补充到盾构刀盘开挖面;新浆的制备、旧浆的处理需要由专用的泥浆处理设备完成。泥水盾构施工过程中,泥浆的质量是由泥水处理系统保证的;因此,泥浆分离与处理技术愈发重要。同时,施工中,不同地层对泥浆的参数要求不同,比重太大将导致携渣能力降低、浆液不合格。

3.泥水盾构废弃泥浆处理是长期困扰工程施工的难题;现有的泥浆处理方法多采取直接排放、槽罐车运出场外自重沉淀、自然干化,掺入水泥固化、石灰泥浆浓缩等措施。这些废弃泥浆处理方法存在以下问题:(1)城市专门的泥浆处理场地较少,泥浆处理排放困难;(2)废弃泥浆外运多采取槽罐车,长距离运输受市政环卫等限制,运输时间及运量受限,运费较高,处理效率低;施工高峰时,外运作业难以匹配施工进度,只能在现场的沉淀池中存放,占用了大量的土地,且泥浆池满后不能继续吸纳新排出的泥浆,造成工地停工,严重影响施工进度和提高了施工成本;(3)容易造成较大的环境污染,施工现场环境恶劣,废弃泥浆容易渗漏,可能导致市政管道堵塞;(4)泥浆中含有碱性物质,在专用排放地点的废弃泥浆也难以进行系统的处理,泥浆干燥后无法复耕使用,不经过处理也不能够作其他利用;(5)在泥浆运输过程中,也常因运输车辆的管理和协调问题,使得泥浆漏洒在道路上而影响市容,造成交通运输安全隐患。

4.由此,需要对泥水分离再生利用技术进行研究,以实现泥水盾构“零排放”。

技术实现要素:

5.本发明的目的是为了解决现有技术中,泥水盾构施工中,泥浆处理长期困扰工程施工的问题,而提出的用于泥水盾构的泥水分离再生利用系统。

6.为了实现上述目的,本发明采用了如下技术方案:用于泥水盾构的泥水分离再生利用系统,用于泥水盾构的泥水分离再生利用系统,其特征在于,包括:泥水处理系统:进行泥水分离、回收、制调浆、压滤;泥水循环组件:连通泥水处理系统与盾构泥水舱,对新、旧浆进行输送,由送排浆泵、送排浆管组成;所述泥水处理系统包括:泥水分离组件:对盾构排出的泥浆进行砂、泥浆分离,对外弃渣脱水,以适合自卸汽车直接运输而不漏浆;

制调浆组件:对泥水分离组件、压滤组件产生的可回收砂、石、液进行利用,采用制调浆设备调配出合适的泥浆,并通过泥水循环组件输送至盾构,实现盾构环流的流量平衡、物质平衡、环流泥浆调节与快速补偿;压滤组件:对泥水分离组件产生的废浆进行处理,压滤泥饼,并将废液重复利用。

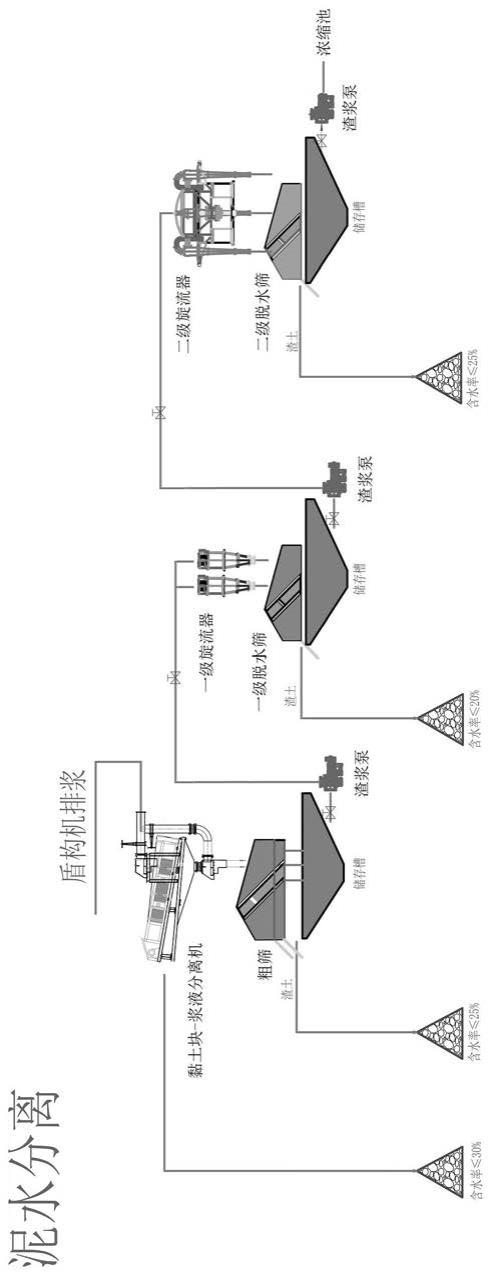

7.优选的,所述泥水分离组件采用预筛分、一二级旋流分离,实现盾构循环泥浆中砂、泥浆的良好分离;采用脱水筛高频振动脱水,实现对外弃渣含水率≤25%,适合自卸汽车直接运输而不漏浆;所述泥水分离部分包括:依次设置的粗选设备、一级分离设备、二级分离设备;所述粗选设备包括:依次设置的黏土块-浆液分离机、粗筛;所述一级分离设备包括:依次设置的一级旋流器、一级脱水筛;所述二级分离设备包括:依次设置的二级旋流器、二级脱水筛。

8.优选的,所述制调浆部分包括制浆系统、调浆系统;所述制浆系统由新浆制备池、新浆贮备池、化学药剂贮备池组成;所述新浆制备池设置有自动制浆组件,所述新浆制备池连通至新浆贮备池;所述化学药剂贮备池设置有化学药剂制备组件,并连通至新浆制备池、新浆贮备池;所述调浆系统由浓缩池、调整池、清水池、滤液池组成;所述浓缩池的入口端连通至泥水分离组件,所述浓缩池的出口端连通至调整池,所述新浆贮备池连通至调整池;所述滤液池的入口端连通至压滤组件,所述滤液池的出口端连通至清水池、调整池;所述清水池连通至调整池、新浆制备池、新浆贮备池、化学药剂贮备池。

9.优选的,所述压滤部分采用压滤设备处理多余的废浆,并将废液重复利用;所述压滤部分包括:压滤机、搅拌桶;所述搅拌桶的入口端连通至制调浆系统的浓缩池,所述搅拌桶内设置有搅拌装置,所述搅拌桶的出口端通过隔膜泵连通至压滤机,所述压滤机接入滤液池。

10.优选的,所述泥水处理系统设于地面,还包括:综合管理部分:采用plc集中控制室远程控制,实现泥水处理系统的远程集中控制、实时监控。

11.优选的,包括以下使用步骤:s1,排浆:刀盘切削下来的土砂与泥水舱中的泥水混合而成的泥浆,通过泥水循环部分的排浆泵、排浆管道,送往地面的泥水处理系统,进行分离;s2,分离:在泥水处理系统,将大颗粒进行分离,达标泥浆回到浓缩池;并,将浓缩池底流进行压滤处理;s3,回收:分离、压滤后的渣土、砂子,通过试验配合比进行盾构同步注浆再生利用;压滤后的清水,沉淀、再次循环利用;确保渣土再生利用最大、保证经济效益;s4,调浆:在制调浆部分的新浆制备池调制新鲜浆液,输送到调整池;s5,进浆:调整浆通过进浆泵、进浆管道输送至盾构泥水舱。

12.优选的,在步骤s2中:粘土块-浆液分离机的出渣含水率≤25%,可直接运输;

粗筛将浆液中大于2mm的颗粒筛选出,渣土含水率≤25%,可直接运输;经粗筛后剩余的浆液,以泵送方式送入一级旋流器构成的砂泥分离机,将浆液中2mm~0.074mm颗粒粹取出;并以上倾式震动脱水筛作为一级脱水筛,将颗粒脱水至含水率18~20%左右;经一级旋流器粹取后的浆液,再以泵送方式送入由二级旋流器构成的超细颗粒回收机构,将泥浆中之0.074mm~0.020mm颗粒粹取出;并以超高频震动脱水筛作为二级脱水筛,将颗粒脱水至含水率为22~25%左右。

13.优选的,在步骤s2中,包括改良提高压滤工效;弃浆池中添加生石灰、阳离子聚丙烯酰胺,使废弃泥浆受到极大的絮凝效果,从而减少压滤时间;其中,生石灰的含钙量达到》80%,颗粒粒径《200目。

14.优选的,在步骤s3中:通过对分离的砂子进行二次筛分、清洗,检测合格后可用于同步注浆原材及混凝土拌合站使用;通过对分离的石子进行二次筛分、清洗,取样、检测后用于混凝土拌合使用,不同粒径范围内的卵石可用于临建施工,实现二次分离再生利用。

15.优选的,在步骤s3中,还包括:(1)泥浆再生利用:经泥水分离部分处理后的泥浆,经现场检测黏度、比重、含砂率、合格后,进入浓缩池重新使用;(2)用于土压盾构机渣土改良:经泥水分离部分处理后的泥浆,可利用于土压盾构机渣土改良;通过现场实际使用,可有效降低刀盘扭矩、减小刀盘刀具磨损,提高盾构掘进施工工效。

16.与现有技术相比,本发明提供了用于泥水盾构的泥水分离再生利用系统,具备以下有益效果:1、本发明,用于高水头、大流量、渗透系数大、地质条件复杂的泥水盾构渣土顺利排出、保持开挖面泥水仓压稳定、泥浆再生利用中,创新性地将泥水分离组件筛分出的渣土、泥浆进行二次分离再生利用。

17.2、本发明,将分离出的砂子,经筛分清洗后用于隧道同步注浆原材料;卵石,经筛分清洗后用于现场临建;废弃泥浆二次调整后,用于同步注浆原材及土压盾构渣土改良;有效减少资源浪费,合理节约施工成本;为响应国家2030年实现碳达峰,2060年实现碳中和做出了应有贡献。

18.3、本发明,通过泥水分离及再生利用技术研究,在新浆制备池调制新鲜浆液,输送到调整池,调整浆通过进浆泵与进浆管道输送至盾构泥水舱;盾构刀盘切削下来的土砂与泥水舱中的泥水混合而成的泥浆,通过排浆泵与排浆管道送往地面的泥水处理系统进行分离;在分离设备中,浆液经粗筛、一级处理、二级处理将大的颗粒进行分离,并将浓缩池底流进行压滤处理,渣土分离后清水沉淀再次循环利用;将压滤完的渣土、砂子,通过试验配合比进行盾构同步注浆再生利用,确保渣土再生利用最大保证经济效益。

19.本发明的其他优点、目标和特征,在某种程度上将在随后的说明书中进行阐述;并

且在某种程度上,基于对下文的考察研究,对本领域技术人员而言将是显而易见的;或者,可以从本发明的实践中得到教导。

附图说明

20.图1为泥水分离部分的示意图。

21.图2为制调浆部分的示意图。

22.图3为压滤部分的示意图。

23.图4为盾构掘进部分的示意图。

24.图5为泥浆质量控制的流程示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.参照图1-5,用于泥水盾构的泥水分离再生利用系统,包括泥水处理系统、泥水循环组件;可在满足盾构施工需求的前提下,起到节约资源、减少外排的作用。

27.泥水处理系统:进行泥水分离、回收、制调浆、压滤;包括,泥水分离组件、制调浆组件、压滤组件。

28.泥水循环组件:连通泥水处理系统与盾构泥水舱,对新、旧浆进行输送,由送排浆泵、送排浆管组成。

29.泥水分离组件:对盾构排出的泥浆进行砂、泥浆分离,对外弃渣脱水,以适合自卸汽车直接运输而不漏浆。制调浆组件:对泥水分离组件、压滤组件产生的可回收砂、石、液进行利用,采用制调浆设备调配出合适的泥浆,并通过泥水循环组件实现盾构环流的流量平衡、物质平衡、环流泥浆调节与快速补偿。压滤组件:对泥水分离组件产生的废浆进行处理,压滤泥饼,并将废液重复利用。

30.从而,在盾构系统中,对泥水盾构产生的渣土进行排出,并通过分离、回收、制调浆、压滤,将符合要求的泥浆送往开挖面;通过对盾构泥水仓加压使其稳定,并用排浆管输送渣土;是施工中确保工作面稳定及排渣的手段。

31.泥水处理模式与盾构机的选型、掘进速度、地质条件等紧密相关,不同的机型及地质条件决定了不同的泥水处理模式;根据不同地层对泥浆的要求,及时调节浆液的密度、黏度、滤失量等泥浆主要指标参数,以达到配合盾构机顺利掘进的要求。

32.泥浆指标对泥水加压盾构施工的影响,主要有以下三个方面:(1)调节开挖仓内压力与开挖面水土合压保持动态平衡,确保对地层扰动降到最低;(2)泥水作用到开挖面上后,通过压力形成一层致密的泥膜,可以保证仓内压力,稳固地层;(3)泥水可以携带渣土到地面,保证施工的持续和效率。

33.因此,保证泥浆在经过泥水分离组件后的处理质量至关重要。

34.泥水分离组件采用预筛分、一二级旋流分离,实现盾构循环泥浆中砂、泥浆的良好分离;并采用脱水筛高频振动脱水,实现对外弃渣含水率≤25%,适合自卸汽车直接运输而

不漏浆。

35.其中,泥水分离部分包括:依次设置的粗选设备、一级分离设备、二级分离设备。

36.粗选设备包括:依次设置的黏土块-浆液分离机、粗筛。

37.对于工程区间存在的粉质黏土,传统的粘土处理工艺,渣土含水率非常高,不利于运输,极易造成环境污染。粘土块-浆液分离机对于粘土地层的泥水分离具有显著的效果,其不存在堵塞网孔的情况,单机处理量大,结构设计简单,运行维修成本低;出渣含水率≤25%,可直接运输。

38.震动筛选机作为粗筛,将浆液中大于2mm的颗粒筛选出;渣土含水率≤25%,可直接运输。

39.一级分离设备包括:依次设置的一级旋流器、一级脱水筛。

40.经粗筛后剩余的浆液,以泵送方式送入一级旋流器构成的砂泥分离机,将浆液中2mm~0.074mm颗粒粹取出。

41.并以上倾式震动脱水筛作为一级脱水筛,将颗粒脱水至含水率18~20%左右。

42.可以理解的是,脱水后存入储存槽。

43.二级分离设备包括:依次设置的二级旋流器、二级脱水筛。

44.经一级旋流器粹取后的浆液,再以泵送方式送入由二级旋流器构成的超细颗粒回收机构,将泥浆中之0.074mm~0.020mm颗粒粹取出。

45.并以超高频震动脱水筛作为二级脱水筛,将颗粒脱水至含水率为22~25%左右。

46.可以理解的是,脱水后存入储存槽。

47.对于压滤部分,采用压滤设备处理多余的废浆,并将废液重复利用。

48.其中,压滤部分包括:压滤机、搅拌桶。

49.搅拌桶的入口端连通至制调浆系统的浓缩池,搅拌桶内设置有搅拌装置,搅拌桶的出口端通过隔膜泵连通至压滤机,压滤机接入滤液池。

50.压滤机的过滤部分,由整齐排列在主梁上的隔膜滤板、厢式滤板,以及夹设在隔膜滤板、厢式滤板之间的滤布组成。

51.过滤开始时,废浆在泵的推动下,经止推板和压紧板的进料口进入各滤室内,借助进料泵产生的压力进行固液分离,滤液由排液口排出。

52.在一具体的项目实施中,经过测算,得到以下数据。

53.入料比重1.1~1.25g/cm

³

时,压滤系统每小时平均处理量泥浆31.5m

³

,滤饼含水率约30%。每小时平均产出干渣7.2m

³

;滤液固含率小于2g/l,可以直接外排或循环使用。压滤设备每分钟能生产约0.1m

³

干渣,生产1m

³

干渣土约需要10min。

54.入料比重1.22~1.36g/cm

³

时,压滤系统每小时平均处理泥浆约44m

³

,滤饼含水率约30%。每小时平均产出干渣约9m

³

;处理效果比泥浆比重低于1.2g/cm

³

时要好。

55.对于制调浆部分,采用制调浆设备泥水循环组件,实现盾构环流系统的流量平衡、物质平衡及环流泥浆调节与快速补偿。

56.制调浆部分包括制浆系统、调浆系统。

57.制浆系统由新浆制备池、新浆贮备池、化学药剂贮备池组成。

58.新浆制备池设置有自动制浆组件,新浆制备池连通至新浆贮备池;化学药剂贮备池设置有化学药剂制备组件,并连通至新浆制备池、新浆贮备池。

59.调浆系统由浓缩池、调整池、清水池、滤液池组成。

60.浓缩池的入口端连通至泥水分离组件,浓缩池的出口端连通至调整池,新浆贮备池连通至调整池。

61.滤液池的入口端连通至压滤组件,滤液池的出口端连通至清水池、调整池。

62.清水池连通至调整池、新浆制备池、新浆贮备池、化学药剂贮备池。

63.泥水处理系统设于地面,还包括:综合管理部分:采用plc集中控制室远程控制模式,实现地面泥水系统的远程集中控制及实时监控。

64.同时,对设备设置防噪音处理,具体包括。

65.(1)设备内部防噪音处理。

66.泥水处理系统主要由旋流器、振动电机及筛网、泵、配电柜等部件组成。以上设备在运行时产生噪音,采用加润滑油脂等对设备进行保护和降噪。

67.(2)设备外部防噪音单元。

68.设备外部防噪音单元采用钢筋混凝土结构,或钢构板房。经过成本分析及实用性调研,以包工包料的形式,让专业的队伍进场搭设,保证施工质量,并能有效的降噪。

69.其中,钢构板房包括檩条和岩棉板、骨架,设备模块化设计,自带外围框架,可直接在设备外加檩条和隔音板。

70.在本系统的使用中,包括以下步骤,排浆、分离、回收、调浆、进浆。

71.s1,排浆:刀盘切削下来的土砂与泥水舱中的泥水混合而成的泥浆,通过泥水循环部分的排浆泵、排浆管道,送往地面的泥水处理系统,进行分离。

72.s2,分离:在泥水处理系统,将大颗粒进行分离,达标泥浆回到浓缩池;并,将浓缩池底流进行压滤处理。

73.s3,回收:分离、压滤后的渣土、砂子,通过试验配合比进行盾构同步注浆再生利用;压滤后的清水,沉淀、再次循环利用;确保渣土再生利用最大、保证经济效益。

74.s4,调浆:在泥浆站新浆池调制新鲜浆液,输送到泥浆调整池。

75.s5,进浆:调整浆通过进浆泵、进浆管道输送至盾构泥水舱。

76.其中,在步骤s2中:粘土块-浆液分离机的出渣含水率≤25%,可直接运输;粗筛将浆液中大于2mm的颗粒筛选出;渣土含水率≤25%,可直接运输;经粗筛后剩余的浆液,以泵送方式送入一级旋流器构成的砂泥分离机,将浆液中2mm~0.074mm颗粒粹取出;并以上倾式震动脱水筛作为一级脱水筛,将颗粒脱水至含水率18~20%左右;经一级旋流器粹取后的浆液,再以泵送方式送入由二级旋流器构成的超细颗粒回收机构,将泥浆中之0.074mm~0.020mm颗粒粹取出;并以超高频震动脱水筛作为二级脱水筛,将颗粒脱水至含水率为22~25%左右。

77.在步骤s2中,还包括改良提高压滤工效。

78.通过对弃浆池中添加生石灰、阳离子聚丙烯酰胺,使废弃泥浆受到极大的絮凝效果,从而减少压滤时间。

79.其中,生石灰的含钙量达到》80%,颗粒粒径《200目。

80.经测试,每次压滤时间可减少10-20min,显著提升压滤处理能力,减少压滤设备投入。

81.在步骤s3中:对步骤s2得到的不同粒径粗砂、中砂、细砂,分别传送堆场存放;对砂石送检,满足要求后可用于拌合站同步注浆和附近建筑物混凝土浇筑使用,另外不同粒径范围内的砂石可用于建筑行业,实现固体废物资源化利用的效果。

82.其中:通过对分离的砂子进行二次筛分、清洗,检测合格后可用于同步注浆原材及混凝土拌合站使用;通过对分离的石子进行二次筛分、清洗,取样、检测后用于混凝土拌合使用,不同粒径范围内的卵石可用于临建施工,实现二次分离再生利用。

83.为保证材料的可用性以及其性能,将振动筛筛分的砂子进行壁后注浆的试验。

84.壁后注浆材料主要为水泥、粉煤灰、粉细砂、膨润土(黏土)、水、添加剂(减水剂);利用泥水分离后的粉细砂作为浆液的细骨料。

85.1)试验仪器:测试仪器包括相对密度仪、砂浆稠度仪、量筒、砂浆凝结时间测定仪、无侧限抗压强度测定仪。

86.通常情况下,浆液的性能应满足如下要求:

①

浆液流动性好,易泵送;6小时内可泵性良好,即砂浆均匀稳定、流动度处于200mm~250mm之间;8小时仍具有可泵性,流动度约为190mm;

②

浆液稳定性好,不离析,不易受地下水稀释;泌水率不大于3%;

③

浆液注入空隙后尽快固结硬化,其早期强度应约等于原状土,7d强度》0.3mpa;

④

凝结时间为6~12h;

⑤

浆液应具有适当的稠度,不易被地下水稀释,在10.5到12之间。

87.最重要的是充填性、流动性及不向盾尾以外的区域流失等特性,满足这些特性是实现壁后注浆目的的关键。

88.2)试验方案:为了方便试验开展和突出重点,在现有盾构施工所采用的壁后注浆的基础上,制定定壁后注浆配方如下表所示,测定浆液的凝结时间、流动性、强度。

89.浆液配合比如表所示。

p.o42.5水泥(kg)ⅰ膨润土(kg)ⅱ粉煤灰(kg)砂(kg)水(kg)外加剂14065350360500按需要根据试验加入

90.表1-原同步注浆材料配比表p.o42.5水泥(kg)ⅰ膨润土(kg)ⅱ粉煤灰(kg)砂(kg)水(kg)泥浆(kg)160028036001000表2-调整后同步注浆材料配比表3)试验结果:随着土砂比含量增加,浆液中砂含量不断降低,相应地其它材料含量也在不断降低,故其密度相应降低,密度维持在2.025~1.85g/cm3之间,基本满足盾构施工对浆液的填充性要求。

91.通过测定不同浆液的配合比,浆液的流动性、凝结时间、以及强度均满足要求。配制的壁后注浆浆液的配方效果较好,满足盾构对壁后注浆浆液的施工要求,说明盾构施工中的弃砂完全可用于壁后注浆浆。

92.在步骤s3中,还包括:(1)泥浆再生利用。

93.经泥水分离部分处理后的泥浆,经现场检测黏度、比重、含砂率、合格后,进入浓缩池重新使用。

94.在调整池内按比例加入一定量的粘土、cmc、清水进行混合,制成适合地层特征的新泥浆;由泥浆泵泵入盾构泥水室内,多余泥浆储存在调整池内。

95.调整池内泥浆不足时,可直接开动自动制浆组件制备泥浆,制浆材料以膨润土为主,辅之于cmc、纯碱等其他材料;经过充分搅拌后,经24h膨化后进入新浆贮备池。

96.浓缩池内处理后的泥浆以膨润土为主,同步注浆采用的浆液材料主要有粉煤灰、砂子和膨润土等,废弃泥浆含大量的膨润土,通过引用浓缩池中的浆液拌制砂浆,可减少膨润土和粉煤灰的用量;同时,对砂浆做配合比试验,通过现场试验优化同步注浆配合比,初凝时间、固结强度和浆液稳定性均满足要求。

97.在滤液池接入管子引到砂浆拌和站,作为同步注浆的水源。

98.可减少废弃泥浆外运的次数,有效将泥水再生利用,极大的节约成本。

99.(2)用于土压盾构机渣土改良。

100.经泥水分离部分处理后的泥浆,可利用于土压盾构机渣土改良;通过现场实际使用,可有效降低刀盘扭矩、减小刀盘刀具磨损,提高盾构掘进施工工效。

101.在步骤s4中,还包括泥浆质量控制,对进出浆比重、黏度检测,实时进行泥浆配比调整。

102.在泥水的循环利用过程中,泥水性能管理主要就是对泥浆质量的控制;泥浆质量控制包括四大要素:最大颗粒粒径、泥浆比重、泥浆黏度、含砂率。

103.在掘进中,监视进浆压力与开挖面压力,进出浆密度、黏度,偏差流量,开挖方量。泥浆处理后处于正常状态,掘进开始进行工作;在监视中出现异常时,触发旁通运行,对进出浆密度、黏度检测,并进行泥浆配比调整;调整至正常后,继续供给掘进。

104.本发明,用于高水头、大流量、渗透系数大、地质条件复杂的泥水盾构渣土顺利排出、保持开挖面泥水仓压稳定、泥浆再生利用中,创新性地将泥水分离组件筛分出的渣土、泥浆进行二次分离再生利用。

105.本发明,将分离出的砂子,经筛分清洗后用于隧道同步注浆原材料;卵石,经筛分清洗后用于现场临建;废弃泥浆二次调整后,用于同步注浆原材及土压盾构渣土改良;有效减少资源浪费,合理节约施工成本;为响应国家2030年实现碳达峰,2060年实现碳中和做出了应有贡献。

106.本发明,通过泥水分离及再生利用技术研究,在新浆制备池调制新鲜浆液,输送到调整池,调整浆通过进浆泵与进浆管道输送至盾构泥水舱;盾构刀盘切削下来的土砂与泥水舱中的泥水混合而成的泥浆,通过排浆泵与排浆管道送往地面的泥水处理系统进行分离;在分离设备中,浆液经粗筛、一级处理、二级处理将大的颗粒进行分离,并将浓缩池底流进行压滤处理,渣土分离后清水沉淀再次循环利用;将压滤完的渣土、砂子,通过试验配合

比进行盾构同步注浆再生利用,确保渣土再生利用最大保证经济效益。

107.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1