一种适用于煤矿井下的混凝土喷射工艺的制作方法

1.本发明涉及煤矿混凝土喷射领域,具体涉及一种适用于煤矿井下的混凝土喷射工艺。

背景技术:

2.目前在煤矿井下的混凝土喷射支护作业中,因运输环节多、周期长,因砂石料含有一定水分,与水泥搅拌后如不尽快使用,将造成水泥失效,所以无法将砂石料和水泥在地面搅拌均匀后再运送至煤矿井下混凝土喷射作业现场。一般都是将砂石料在地面搅拌均匀后运送至煤矿井下,卸到地面。因煤矿巷道空间一般都比较狭小,大型的混凝土配料、上料设备无法使用。在需要喷浆作业时,人工将砂石料与水泥和速凝剂混合后搅拌。这样的作业方式,一方面因砂石料无法准确计量,造成砂石料与水泥、速凝剂配比无法准确保证,另一方面,采用人工搅拌,搅拌劳动强度大,且搅拌均匀性差,会导致喷浆回弹大、喷射面质量无法保证。搅拌后的喷浆混合料还需要人工上料到混凝土喷射机料斗内,进一步加大了劳动强度。整个上料搅拌过程劳动强度极大,且搅拌质量无法保证,严重降低喷射质量。与煤矿行业实现机械化、自动化、智能化作业的要求相距甚远。

3.因此,迫切需要一种能够减少搅拌、上料劳动强度,提高自动化程度及搅拌均匀性的。

技术实现要素:

4.本发明为解决煤矿井下的混凝土喷射作业人工劳动强度大、自动化程度低的问题,提供一种适用于煤矿井下的混凝土喷射工艺,无需人工井下搅拌、运送和上料,降低了人工参与程度及劳动强度,减少了作业人员,提升了作业自动化程度,且保证了喷射质量。

5.为了实现上述目的,本发明的技术方案是:一种适用于煤矿井下的混凝土喷射工艺,包括以下步骤:步骤a:在井上地面建搅拌站,制作喷浆混合料:将砂子、石子烘干,而后与水泥、干粉速凝剂混合搅拌制成喷浆混合料;步骤b:将喷浆混合料运至井下:将喷浆混合料装入吨包袋,将装料后的吨包袋转运至井口,而后运输至煤矿井下;步骤c:向喷浆机送料:采用小型起吊装置将吨包袋吊装至喷浆机上方,打开吨包袋的卸料口将喷浆混合料卸入喷浆机料斗中,而后将空的吨包袋卸下;步骤d:喷浆:喷浆机通过喷浆输送管道连接喷浆机械手,开启喷浆机和喷浆机械手,喷浆机将混合料输送至喷浆机械手,由喷浆机械手开始喷浆作业。在进一步的优选方案中,在实施步骤d进行喷浆作业时,重复步骤c,使喷浆机的料斗中保持有喷浆混合料,直至喷浆作业结束。

6.在进一步的优选方案中,在步骤a中,采用烘干设备对砂子、石子烘干,烘干设备为转筒烘干机或回转烘干机,烘干设备前端设置有给料系统,烘干设备后端设置有除尘系统、

筛分系统、储存系统和电器控制系统;采用搅拌系统进行搅拌,搅拌系统用于对砂子、石子、水泥、速凝剂进行称重、提升和对砂子、石子、水泥、速凝剂形成的喷浆混合料的搅拌。

7.在进一步的优选方案中,所述吨包袋为双层结构,吨包袋外层为编织袋或无纺布袋形成的承重层,吨包袋内层设置有防潮层;或所述吨包袋为具有防潮功能的单层袋状结构;吨包袋上端设置装料口、两侧设置起吊挂钩、下端设置有卸料口。

8.在进一步的优选方案中,在井上地面设置吨包袋储存区和码垛系统,储存区存放已装喷浆混合料而未被运送的吨包袋,码垛系统用于吨包袋储存区的吨包袋的码垛。

9.在进一步的优选方案中,在步骤b中,采用移动小车承载吨包袋,将移动小车送到井下;井下巷道内设置有与移动小车相匹配的行走轨道。

10.在进一步的优选方案中,在步骤c中,采用小型起吊装置将吨包袋吊装至喷浆机上方,所述小型起吊装置为滑轨设置在巷道上部的吊装机构,或为滑轨设置在巷道地面上的小型龙门式吊装机构,巷道内每100~700m设置一个小型起吊装置;在步骤c中,装载吨包袋的移动小车移动至喷浆机旁,吊装机构沿滑轨移动至喷浆机上方,吊装机构吊装吨包袋、将吨包袋运送至喷浆机料斗的上方。

11.在进一步的优选方案中,所述行走轨道和滑轨为工字钢或槽钢,行走轨道沿巷道长度方向、宽度方向交叉布设,滑轨沿巷道长度方向、宽度方向交叉布设。

12.在另外的优选方案中,所述小型起吊装置包括履带式行走底盘、支柱、滑动导轨、伸缩机构和吊装机构。

13.在进一步的优选方案中,所述喷浆机的喷浆输送距离为30~700m;所述喷浆输送管道为橡胶软管,橡胶软管内设置有多根钢丝,钢丝呈缠绕状或编制呈网格状设置在橡胶软管内,橡胶软管的内侧设置有耐磨层,所述耐磨层为upe材料。

14.在进一步的优选方案中,所述喷浆机械手下方设置有履带底盘,喷浆机械手采用遥控或远程控制系统。

15.通过上述技术方案,本发明的有益效果为:本发明在地面通过烘干设备先将砂子、石子烘干,而后与水泥、干粉速凝剂按比例混合通过搅拌系统搅拌后制成喷浆混合料,因砂子石子预先烘干,与水泥、干粉速凝剂搅拌后可以存放较长时间,运输到煤矿井下后,不会造成水泥失效。并且采用搅拌系统,可以做到各原料配比精确、搅拌均匀,能有效降低喷射回弹,提高喷射面强度,并且在煤矿井下不需要人工搅拌,大大降低了人工作业劳动强度。吨包袋到达煤矿井下后,喷浆时通过小型起吊装置将吨包袋起吊到远距离喷浆机上方卸料,实现喷浆作业,无需人工上料。喷头处采用远距离喷浆机械手代替人工保持喷头作业。整个从上料到喷浆过程,只需人工辅助,机械化、自动化程度高,减少了作业人员,劳动强度极低,且保证了喷射质量。

附图说明

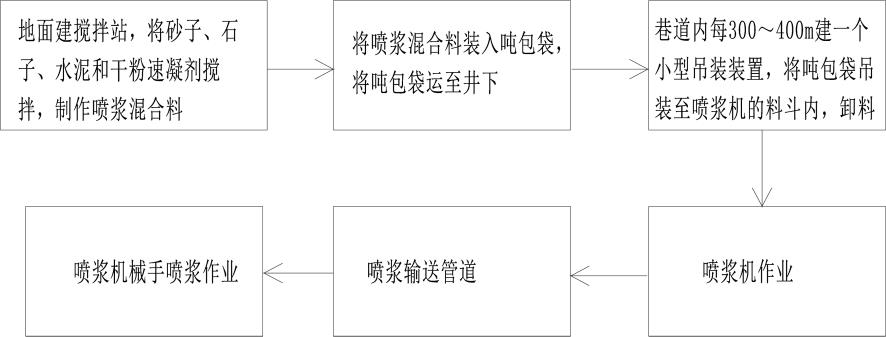

16.图1是本发明一种适用于煤矿井下的混凝土喷射工艺的流程示意图;图2是本发明一种适用于煤矿井下的混凝土喷射工艺的结构示意图;图3是本发明小型起吊装置将吨包袋吊装至喷浆机上的结构示意图;图4是本发明实施例二的小型起吊装置的结构示意图。

17.附图中标号为:1为烘干设备,2为吨包袋,201为卸料口,202为起吊挂钩,3为小型

起吊装置,4为喷浆机,5为喷浆机械手,6为移动小车,8为搅拌系统,301为履带式行走底盘,302为支柱,303为滑动导轨,304为吊装机构。

具体实施方式

18.下面结合附图和具体实施方式对本发明作进一步说明:在本发明的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“横向”“竖向”等指示的方位或位置关系为基于附图2所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.实施例一如图1~图3所示,本实施例提供一种适用于煤矿井下的混凝土喷射工艺,包括以下步骤:步骤a:在井上地面建搅拌站,制作喷浆混合料:将砂子、石子烘干,而后与水泥、干粉速凝剂混合搅拌制成喷浆混合料;步骤b:将喷浆混合料运至井下:将喷浆混合料装入吨包袋2,将装料后的吨包袋2转运至井口,而后运输至煤矿井下;在井上地面还设置吨包袋储存区和码垛系统,储存区存放已装喷浆混合料而未被运送的吨包袋2,所述码垛系统与吨包袋储存区相适配,码垛系统用于对吨包袋储存区的吨包袋进行码垛,节约吨包袋占地面积,移动小车6也可以从吨包袋储存区取货、运至煤矿井下;步骤c:向喷浆机4送料:煤矿井下巷道内布设有喷浆机4、喷浆机械手5和小型起吊装置3,采用小型起吊装置3将吨包袋2吊装至喷浆机4上方,打开吨包袋2的卸料口将喷浆混合料卸入喷浆机4料斗中,而后将空的吨包袋2卸下;步骤d:喷浆:喷浆机4通过喷浆输送管道连接喷浆机械手5,开启喷浆机4和喷浆机械手5,喷浆机4将混合料输送至喷浆机械手5,由喷浆机械手5开始喷浆作业。

20.进一步地,在实施步骤d进行喷浆作业时,重复步骤c,重复对吨包袋2的起吊和卸料过程,使喷浆机4的料斗中保持有喷浆混合料,直至喷浆作业结束。

21.上述的,在步骤a中,采用烘干设备1对砂子、石子烘干,烘干设备1为转筒烘干机或回转烘干机,烘干设备1前端设置有给料系统,给料系统向烘干设备输送物料;烘干设备1后端设置有除尘系统、筛分系统、储存系统和电器控制系统,除尘系统对烘干过程进行除尘处理,筛分系统用于对物料的筛分,将不合格物料及杂质筛分掉。因砂子、石子经过预先的烘干,在与水泥、干粉速凝剂搅拌后形成的喷浆混合料可以存放较长时间,运输到煤矿井下后,不会造成水泥失效。

22.采用搅拌系统8进行搅拌,搅拌系统8包括对砂子、石子、水泥、速凝剂的称重、提升和对砂子、石子、水泥、速凝剂形成的喷浆混合料的搅拌过程。通过搅拌系统8对各原料的配比精确、搅拌均匀,能有效降低喷射回弹,提高喷射面强度,并且在煤矿井下不再需要人工搅拌,大大降低了人工作业劳动强度。

23.进一步地,所述吨包袋2为双层结构,吨包袋2外层为编织袋或无纺布袋形成的承重层,吨包袋2内层设置有防潮层。在其他的实施方案中,吨包袋2也可为具有防潮功能的单层袋状结构。吨包袋2可装入容积为0.1~0.5m

³

,装载质量为160~800kg,吨包袋2上端设置装

料口、两侧设置起吊挂钩202、下端设置有卸料口201,装料口和卸料口201采用绑扎形式封闭,能够快速封闭和拆封,使用方便操作简单。向吨包袋2内装入喷浆混合料时,吨包袋2的卸料口201绑扎封闭、装料口敞开,以便装料;在小型起吊装置3将吨包袋2吊运至喷浆机4后,可将卸料口解绑,以将喷浆混合料装入喷浆机4的料斗内。

24.进一步地,在步骤b中,采用移动小车6承载吨包袋2,将移动小车6从井上运送到井下;井下巷道内设置有与移动小车相配合的行走轨道,在移动小车承载吨包袋2至井下时,移动小车在行走轨道上行走,将吨包袋2运送至喷浆机4位置旁。本实施例中,移动小车6为矿车。

25.进一步地,所述小型起吊装置3为滑轨设置在巷道上部的吊装机构,或为滑轨设置在巷道地面上的小型龙门式吊装机构,巷道内每100~700m设置一个小型起吊装置3,本实施例中,小型起吊装置3为滑轨设置在巷道上部的吊装机构;在步骤c中,装载吨包袋2的移动小车6移动至喷浆机4旁,吊装机构沿滑轨移动至喷浆机4上方,吊装机构吊装吨包袋2使吨包袋2脱离移动小车,而后移动将吨包袋2运送至喷浆机4料斗的上方。

26.上述的,所述行走轨道和滑轨为工字钢或槽钢,行走轨道沿巷道长度方向、宽度方向交叉布设,滑轨沿巷道长度方向、宽度方向交叉布设。本实施例中,行走轨道和滑轨均为两根z字形工字钢或槽钢形成的双轨道。在其他的实施例中,小型起吊装置3的滑轨设置在巷道的上部,滑轨也可采用单根z字形工字钢或槽钢,小型起吊装置3可在单根滑轨上滑移,吊装吨包袋2并进行移动。

27.上述的,所述喷浆机4的喷浆输送距离为30~700m,能够实现远距离喷浆作业;所述喷浆输送管道为连接喷浆机4和喷浆机械手5的管道,可以采用普通的输送管道,本实施例中,为了降低喷浆混合料对管道的磨损速度、提高输送管道的使用寿命,本实施例的所述喷浆输送管道为橡胶软管,橡胶软管内设置有多根钢丝,钢丝呈缠绕状或编制呈网格状设置在橡胶软管内,橡胶软管的内侧设置有耐磨层,所述耐磨层为upe材料。

28.上述的,所述喷浆机械手5下方设置有履带底盘,喷浆机械手5可移动,喷浆机械手5代替人工抱持喷头实现喷浆作业,喷浆机械手5采用遥控或远程控制系统。

29.实施例二本实施例与上述实施例基本相同,相同之处不再赘述,不同之处在于:如图4所示,本实施例的小型起吊装置3包括履带式行走底盘301、支柱302、滑动导轨303、伸缩机构和吊装机构304,履带式行走底盘301上设置支柱302,支柱302上设置 滑动导轨303,滑动导轨包括固定部和滑动部,固定部设置在立柱302上,滑动部位于固定部内部与固定部滑动设置,固定部的下方设置有伸缩机构,滑动部的端部设置有吊装机构304,伸缩机构与滑动部相连接。本实施例的小型起吊装置3不需要采用滑轨配合,可通过履带式行走底盘301在巷道内移动,通过伸缩机构的伸缩带动滑动部滑动,从而带动吊装机构304移动,实现对吨包袋的吊装移动,继而将吨包袋吊装到喷浆机4上方。

30.以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1