一种用于机械法联络通道狭小空间内防火门设置方法与流程

1.本发明属于机械法联络通道施工技术领域,特别涉及一种用于机械法联络通道狭小空间内防火门设置方法。

背景技术:

2.根据《地铁设计防火标准》(gb51298-2018)、《建筑防火设计规范》(gb50016-2014)及各地方标准,明确要求联络通道内需设置一道并列二樘且反向开启的甲级防火门,防火门净宽不小于900mm。

3.目前,机械法联络通道在国内部分城市进行了实践,但是,受制于区间主隧道开洞尺寸的限制,联络通道内净空尺寸无法满足设置并列两樘防火门且净宽不小于900mm的要求,机械法联络通道内狭小空间设置防火门成为该类工程的难点。

4.目前,已采用机械法施工的联络通道,多数设置的防火门净宽不足或疏散方向非直线疏散,这种情况下不利于联络通道用于人员疏散的需求。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种用于机械法联络通道狭小空间内防火门设置方法,在满足机械法联络通道施工需求及结构安全性的前提下,解决机械法联络通道狭小空间内,设置满足净宽要求且疏散方向为直线的并列两樘防火门的难题。

6.为了实现上述目的,本发明采用的技术方案如下:

7.本发明提供了一种用于机械法联络通道狭小空间内防火门设置方法,联络通道安装防火门位置处设置钢管片环,所述方法包括如下步骤:

8.步骤s1,制作钢管片,钢管片内设有隔腔;

9.步骤s2,钢管片采用固定点位拼装钢管片环,确保防火门洞四角位于钢管片的隔腔内;

10.步骤s3,待防火门处钢管片环安装完成后,在防火门门洞周边设置防火门门垛;防火门门垛采用钢筋混凝土结构,绑扎防火门门垛的钢筋骨架,钢筋骨架与钢管片环的接触位置采用焊接固定,防火门门洞周边设置预埋钢板,预埋钢板与钢筋骨架可靠焊接固定;

11.步骤s4,待钢筋骨架绑扎、预埋钢板焊接固定完成,且各类预埋管固定完成后,浇筑防火门门垛,并将钢管片隔腔用混凝土填充密实,安装防火门。

12.作为优选,每块钢管片均由背板、环板、端板、纵向加强板、纵肋板、环向加强板、环肋板焊接而成,背板、环板、端板焊接而成的钢管片外壳的内部空间通过交错的纵肋板、环肋板形成隔腔,环向加强板对环肋板起加强作用,纵向加强板对纵肋板起加强作用。

13.作为优选,结合防火门洞设置宽度及高度要求,确定钢管片理论拼装点位,调整局部纵向加强板及纵肋板的位置,确保防火门洞四角均位于钢管片的隔腔内,利用隔腔空间满足防火门洞设置要求;结合防火门门垛设置厚度要求,确定隔腔宽度,形成满足防火门设置要求的钢管片结构形式。

14.作为优选,步骤s3中,钢筋骨架与钢管片环的背板、纵向加强板、纵肋板、环向加强板、环肋板接触位置采用焊接固定。

15.作为优选,钢管片环采用五分块形式,钢管片环包括一块封顶块、两块邻接块和两块标准块,各分块钢管片之间通过直螺栓连接形成钢管片环,钢管片环与相邻钢筋混凝土管片环通过弯螺栓连接。

16.作为优选,联络通道除了安装防火门位置以外其他位置采用钢筋混凝土管片环,钢管片环与相邻钢筋混凝土管片环通过弯螺栓连接。

17.作为优选,防火门采用一道并列二樘且反向开启的甲级防火门,且防火门净宽不小于900mm。

18.作为优选,钢管片的背板、环板及端板临土侧采用热压复合钢板防腐,复合钢板采用316l不锈钢层,厚度不低于2mm。

19.作为优选,在钢管片的背板设置多个注浆孔,以满足不同地层条件及风险控制要求下的注浆需求;钢管片环1的每块钢管片均设置一个吊装孔。

20.本发明具有如下有益效果:

21.本发明所提供的一种用于机械法联络通道狭小空间内防火门设置方法,在机械法联络通道内设置防火门处采用钢管片结构形式,利用钢管片隔腔空间来满足防火门的安装空间要求,以实现在联络通道狭小空间内设置满足净宽要求的并列二樘防火门,且可做到疏散方向为直线疏散,该做法较为简单,实用性及通用性较强。

22.通过在防火门处设置钢管片,利用钢管片隔腔空间来满足防火门的安装空间要求,以满足机械法联络通道狭小空间内设置符合规范要求防火门的目的。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明实施例的一些实施例。

24.图1为本发明实施例中联络通道内防火门洞布置平面示意图;

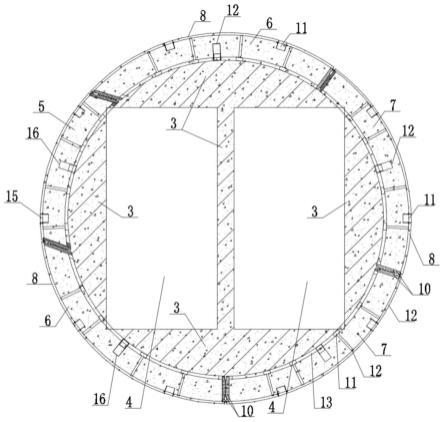

25.图2为本发明实施例中联络通道防火门处钢管片端面示意图;

26.图3为本发明实施例中联络通道防火门处钢管片示例分块立面示意图;

27.图4为本发明实施例中联络通道防火门处钢管片示例分块平面示意图;

28.图5为本发明实施例中联络通道防火门处钢管片示例分块a-a剖面;

29.图6为本发明实施例中联络通道防火门处钢管片示例分块b-b剖面;

30.图7为本发明实施例中联络通道防火门处钢管片示例分块c-c剖面;

31.图8为本发明实施例中联络通道防火门处钢管片热压复合钢板防腐做法示意;

32.图9为本发明实施例中联络通道防火门门垛配筋断面示意图。

33.附图标记说明:

34.1.钢管片环;2.钢筋混凝土管片环;3.防火门门垛;4.防火门洞;5.封顶块;6.邻接块;7.标准块;8.背板;9.环板;10.端板;11.纵向加强板;12.纵肋板;13.环向加强板;14.环肋板;15.注浆孔;16.吊装孔;17.钢筋骨架;18.预埋钢板。

具体实施方式

35.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施例对本发明作详细说明。

36.由于机械法联络通道的隧道直径受制于区间主隧道开洞尺寸限制,无法做到较大的尺寸,针对防火门设置宽度规范有最小疏散宽度要求,因此在联络通道狭小空间设置满足规范要求的防火门属该类工程的难题。

37.本实施例提供了一种用于机械法联络通道狭小空间内防火门设置方法,联络通道安装防火门位置处设置钢管片环1,联络通道除了安装防火门位置以外其他位置采用钢筋混凝土管片环2;所述方法包括如下步骤:

38.步骤s1,制作钢管片,钢管片内设有隔腔。

39.每块钢管片均由背板8、环板9、端板10、纵向加强板11、纵肋板12、环向加强板13、环肋板14焊接而成,背板8、环板9、端板10焊接而成的钢管片外壳的内部空间通过交错的纵肋板12、环肋板14形成隔腔,环向加强板13对环肋板14起加强作用,纵向加强板11对纵肋板12起加强作用。

40.结合防火门洞4设置宽度及高度要求,确定钢管片理论拼装点位,调整局部纵向加强板11及纵肋板12的位置,确保防火门洞4四角均位于钢管片的隔腔内,利用隔腔空间满足防火门洞4设置要求;结合防火门门垛3设置厚度要求,合理确定隔腔宽度,形成满足防火门设置要求的钢管片结构形式。

41.步骤s2,施工现场按照要求,钢管片采用固定点位拼装钢管片环1,确保防火门洞4四角位于钢管片的隔腔内;防火门洞4尺寸满足规范要求。

42.步骤s3,待防火门处钢管片环1安装完成后,现场具备条件的情况下,在防火门门洞4周边设置防火门门垛3;防火门门垛3采用钢筋混凝土结构,绑扎防火门门垛3的钢筋骨架17,钢筋骨架17与钢管片环1的背板8、纵向加强板11、纵肋板12、环向加强板13、环肋板14接触位置采用焊接固定,防火门门洞4周边设置预埋钢板18,预埋钢板18与钢筋骨架17可靠焊接固定。

43.步骤s4,待钢筋骨架绑扎17、预埋钢板18焊接固定完成,且各类预埋管固定完成后,浇筑防火门门垛3,并将钢管片隔腔用混凝土填充密实,待具备条件后,安装防火门。

44.进一步地,钢管片环1采用五分块形式,钢管片环1包括一块封顶块5、两块邻接块6和两块标准块7,各分块钢管片之间通过直螺栓连接形成钢管片环1,钢管片环1与相邻钢筋混凝土管片环2通过弯螺栓连接。

45.进一步地,钢管片受制于主隧道开孔尺寸限制,钢管片内径不小于2850mm,结合防火门洞4尺寸要求,钢管片采用固定点位拼装。

46.进一步地,防火门采用一道并列二樘且反向开启的甲级防火门,且防火门净宽不小于900mm。

47.进一步地,钢管片的背板8、环板9及端板10临土侧采用热压复合钢板防腐,复合钢板采用316l不锈钢层,厚度不低于2mm。

48.进一步地,在钢管片的背板8设置多个注浆孔15,以满足不同地层条件及风险控制要求下的注浆需求;钢管片环1的每块钢管片均设置一个吊装孔,满足钢管片吊装要求。

49.由以上技术方案可以看出,本实施例提供的用于机械法联络通道狭小空间内防火

门设置方法,在机械法联络通道内设置防火门处采用钢管片结构形式,利用钢管片隔腔空间来满足防火门的安装空间要求,以实现在联络通道狭小空间内设置满足净宽要求的并列二樘防火门,且可做到疏散方向为直线疏散,该做法较为简单,实用性及通用性较强。

50.以上通过实施例对本发明实施例进行了详细说明,但所述内容仅为本发明实施例的示例性实施例,不能被认为用于限定本发明实施例的实施范围。本发明实施例的保护范围由权利要求书限定。凡利用本发明实施例所述的技术方案,或本领域的技术人员在本发明实施例技术方案的启发下,在本发明实施例的实质和保护范围内,设计出类似的技术方案而达到上述技术效果的,或者对申请范围所作的均等变化与改进等,均应仍归属于本发明实施例的专利涵盖保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1