一种游梁式抽油机曲柄位置检测系统及方法与流程

1.本发明属于抽油机曲柄位置检测领域,具体说是一种游梁式抽油机曲柄位置检测系统及方法。

背景技术:

2.在油田上使用的常规位置编码器,大多数为一体式光电位置检测编码器,小部分为一体式旋转变压器位置检测编码器,一般情况下一体式编码器对安装工艺及安装位置要求较高,且其单价昂贵不太适合大面积大范围使用。目前国内大部分现有油田抽油机均已处在量产原油状态,安装常规编码器对其进行位置检测需要对原有抽油机物理结构进行一定程度改造以便满足编码器安装需要,改造现有抽油机所花费的物料成本及人员成本相对较高,改造成效不高。因此需要一种价格经济安装快捷的位置检测装置及方法。

技术实现要素:

3.本发明目的是提供一种性能稳定、体积小、成本低、功耗小的电动车用智能锂离子电池管理系统,以克服上述电池管理系统的缺陷。

4.本发明为实现上述目的所采用的技术方案是:一种游梁式抽油机曲柄位置检测系统,包括:第一位置传感器、第二位置传感器、曲柄位置传感器以及位置信号检测处理单元;

5.所述第一位置传感器设于抽油机的减速箱处,且与位置信号检测处理单元连接,用于发出减速箱皮带轮位置信号脉冲,并通过位置信号检测处理单元采集;

6.所述第二位置传感器设于用于控制抽油机游梁摆动的电机主轴上的皮带轮处,且与位置信号检测处理单元连接,用于发出电机主轴皮带轮位置信号脉冲,并通过位置信号检测处理单元采集;

7.所述曲柄位置传感器固设于抽油机的曲柄支架上,且与位置信号检测处理单元连接,用于发出曲柄位置脉冲信号,并通过位置信号检测处理单元采集;

8.所述位置信号检测处理单元,用于接收减速箱皮带轮位置信号脉冲、电机主轴皮带轮位置信号脉冲以及曲柄位置脉冲信号进行处理,并得到抽油机皮带故障预诊断信息。

9.所述第一位置传感器和第二位置传感器为分体式传感器;

10.所述第一位置传感器,包括:第一传感器永磁体和第一传感器位置检测单元;

11.在减速箱内的皮带轮上开设有第一通孔,所述第一传感器永磁体嵌设于第一通孔内;

12.所述第一传感器位置检测单元,包括:连接线、以及线圈和信号调理模块;

13.所述信号调理模块通过连接线与位置信号处理单元连接,用于将线圈耦合到的脉冲信号转换成设定幅值脉冲信号;

14.所述线圈的横截面与第一传感器永磁体相对设置,以实现第一传感器永磁铁转动时,会将线圈处变化的磁通能量转换为与之对应的方波脉冲信号,将脉冲信号经信号调理模块进行转换,并经连接线输出至位置信号处理单元;

15.所述第二位置传感器采用与第一位置传感器相同的位置传感器,包括:第二传感器永磁体和第二传感器位置检测单元;

16.在电机主轴上的皮带轮上开设有第二通孔,所述第二传感器永磁体嵌设于第二通孔内;所述第二传感器位置检测单元与第二传感器永磁体相对设置。

17.所述曲柄位置传感器为一体式传感器,并固装在抽油机的曲柄支架上,且曲柄位置传感器的检测端正对于抽油机的曲柄金属设置;曲柄位置传感器通过信号线与曲柄位置信号检测处理单元连接。

18.所述曲柄位置传感器为金属接近传感器。

19.所述曲柄位置传感器的检测端与抽油机的曲柄金属之间的距离为:l=0.5~2cm。

20.一种游梁式抽油机曲柄位置检测系统的检测方法,包括以下步骤:

21.1)位置信号检测处理单元采集曲柄位置脉冲信号,在曲柄位置脉冲信号上升沿到来时,将上一次存储的第一个曲柄位置信号置零;

22.2)位置信号检测处理单元采集减速箱皮带轮位置信号脉冲,在减速箱皮带轮位置信号脉冲上升沿到来时,按照减速箱皮带轮位置信号脉冲的循环,往复进行累加个数;

23.3)位置信号检测处理单元继续检测曲柄位置脉冲信号,在第二个曲柄位置脉冲信号上升沿到来时,统计减速箱皮带轮位置信号脉冲的个数;

24.4)重复步骤1)-3),统计每两个相邻曲柄位置脉冲信号的上升沿之间的减速箱皮带轮位置信号脉冲的个数,进行脉冲角度换算,得到每个减速箱皮带轮脉冲信号对应的曲柄角度位置信息;

25.5)位置信号检测处理单元根据曲柄位置传感器的安装角度信息,对曲柄角度位置信息修正,得出曲柄真实角度信息;

26.6)位置信号检测处理单元根据曲柄真实角度信息,获取曲柄实际位置信息和游梁实际位置信息。

27.还包括一种游梁式抽油机皮带故障预诊断告警检测方法,包括以下步骤:

28.(1)位置信号检测处理单元采集曲柄位置脉冲信号,在设定个数的曲柄位置脉冲信号上升沿时间间隔内,统计电机主轴皮带轮位置脉冲信号个数;

29.(2)根据步骤3)中获取n个数曲柄位置脉冲信号间隔之间减速箱主轴皮带轮脉冲信号的个数,以及步骤1)得出的电机主轴皮带轮位置脉冲信号个数,进行滑差计算,得出滑差值,记录n个曲柄位置脉冲信号间隔内的滑差值;

30.(3)根据步骤(3)统计的n个曲柄位置脉冲信号间隔内的滑差值进行数据分析统计,根据正态分布原理分析滑差值分布情况。

31.所述步骤(3),具体为:

32.当滑差分布不符合正态分布呈现出非集中性或对称性分布时,即输出游梁式抽油机皮带故障预诊断告警信息,反之,皮带运行状况良好,不进行告警。

33.本发明具有以下有益效果及优点:

34.1.本发明提出的一种游梁式抽油机曲柄位置检测系统及方法可满足油田大批量设备升级改造需要,对现有设备改动小,不破坏原有抽油机机械结构。

35.2.本发明提出的一种游梁式抽油机曲柄位置检测系统现场施工具备一定的便利性,位置传感器安装无同心度工艺要求。

36.3.本发明提出的一种游梁式抽油机曲柄位置检测系统对环境污染耐受度强,可承受室外环境风雨侵蚀,抗污染等级高,更适合室外运行环境。

37.4.本发明提出的一种游梁式抽油机曲柄位置检测系统对环境温度适应性强,可在室外-40摄氏度到+60摄氏度的环境温度内正常工作。

38.5.本发明提出的一种游梁式抽油机曲柄位置检测系统及方法除可以对抽油机曲柄位置检测外还可对抽油机传动系统皮带故障进行故障预警,可尽早发现并提示维护人员排除传动皮带故障。

附图说明

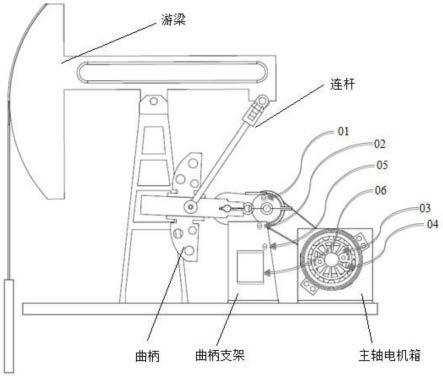

39.图1是本发明的游梁抽油机区曲柄位置检测系统的结构示意图;

40.图2是本发明的传感器永磁铁安装示意图;

41.图3是本发明的传感器检测单元安装位置图;

42.图4是本发明的曲柄位置传感器安装示意图;

43.图5是本发明的位置传感器检测单元结构示意图;

44.图6是本发明的曲柄位置信号方法流程图;

45.图7是本发明的故障诊断步骤方法流程图;

46.其中,01为第一传感器永磁体,02为第一传感器位置检测单元,03为第二传感器永磁体,04为第二传感器位置检测单元,05为曲柄位置传感器,06为位置信号检测处理单元,11为第一通孔,21为第二通孔,30为检测端,31为曲柄金属,32为信号线,41为线圈,42为信号调理模块,43为连接线。

具体实施方式

47.下面结合附图及实施例对本发明做进一步的详细说明。

48.如图1所示,为本发明的游梁抽油机区曲柄位置检测系统的结构示意图,本发明包括:第一位置传感器、第二位置传感器、曲柄位置传感器05以及位置信号检测处理单元06;

49.第一位置传感器设于抽油机的减速箱处,且与位置信号检测处理单元06连接,用于发出减速箱皮带轮位置信号脉冲,并通过位置信号检测处理单元06采集;

50.第二位置传感器设于用于控制抽油机游梁摆动的电机主轴上的皮带轮处,且与位置信号检测处理单元06连接,用于发出电机主轴皮带轮位置信号脉冲,并通过位置信号检测处理单元06采集;

51.曲柄位置传感器05固设于抽油机的曲柄支架上,且与位置信号检测处理单元06连接,用于发出曲柄位置脉冲信号,并通过位置信号检测处理单元05采集;

52.位置信号检测处理单元05,用于接收减速箱皮带轮位置信号脉冲、电机主轴皮带轮位置信号脉冲以及曲柄位置脉冲信号进行处理,并得到抽油机皮带故障预诊断信息。

53.如图2~3所示,为本发明的位置传感器永磁铁安装示意图以及位置传感器检测单元安装位置图;

54.第一位置传感器和第二位置传感器为分体式传感器;永磁铁采用胶水或螺钉安装方式固定于运动部件上,位置传感器检测单元采用胶水或螺钉安装方式固定在固定部件上。

55.第一位置传感器,包括:第一传感器永磁体01和第一传感器位置检测单元02;

56.在减速箱内的皮带轮上开设有通孔11,所述第一传感器永磁体01嵌设于通孔11内;

57.第二位置传感器采用与第一位置传感器相同的位置传感器,包括:第二传感器永磁体03和第二传感器位置检测单元04;

58.在电机主轴上的皮带轮上开设有通孔21,所述第二传感器永磁体03嵌设于通孔21内;所述第二传感器位置检测单元04与第二传感器永磁体03相对设置。

59.如图5所示,为本发明的位置传感器检测单元结构示意图;

60.第一传感器位置检测单元02,包括:连接线43、以及线圈41和信号调理模块42;

61.信号调理模块42为现有技术,其通过连接线43与位置信号处理单元06连接,用于将线圈41耦合到的脉冲信号转换成设定5~24v幅值的脉冲信号;线圈41的横截面与第一传感器永磁体01相对设置,以实现第一传感器永磁铁03转动时,会将线圈41处变化的磁通能量转换为5~24v的与之对应的方波脉冲形式信号,将脉冲信号经信号调理模块42进行转换,并经连接线43输出至位置信号处理单元06;并采用有源供电。

62.同理,第二传感器位置检测单元04的结构和原理特征与第一传感器位置检测单元02相同;

63.如图4所示,本发明的曲柄位置传感器安装示意图;曲柄位置传感器05为一体式传感器,并固装在抽油机的曲柄支架上,且曲柄位置传感器05的检测端30正对于抽油机的曲柄金属31设置;曲柄位置传感器05通过信号线32与曲柄位置信号检测处理单元06连接。

64.曲柄位置传感器05固设于抽油机的曲柄支架上,曲柄位置传感器05为金属接近传感器,对旋转曲柄进行位置检测。

65.曲柄位置传感器05的检测端30与抽油机的曲柄金属31之间的距离为:l=0.5~2cm。

66.位置信号处理单元06通过高速信号采集端口对电机主轴皮带轮位置信号、减速箱皮带轮位置信号及曲柄位置信号进行脉冲数据采集,并按照步骤1)~6)以及步骤(1)至步骤(3)进行计算转换,得出曲柄及游梁实际位置信息。

67.如图6所示,为本发明的曲柄位置信号方法流程图,本发明的方法步骤具体如下:

68.1)位置信号检测处理单元06采集曲柄位置脉冲信号,在曲柄位置脉冲信号上升沿到来时,将上一次存储的第一个曲柄位置信号置零;

69.2)位置信号检测处理单元06采集减速箱皮带轮位置信号脉冲,在减速箱皮带轮位置信号脉冲上升沿到来时,按照减速箱皮带轮位置信号脉冲的循环,往复进行累加个数;

70.3)位置信号检测处理单元06继续检测曲柄位置脉冲信号,在第二个曲柄位置脉冲信号上升沿到来时,统计减速箱皮带轮位置信号脉冲的个数;

71.4)重复步骤1)-3),统计每两个相邻曲柄位置脉冲信号的上升沿之间的减速箱皮带轮位置信号脉冲的个数,进行脉冲角度换算,得到每个减速箱皮带轮脉冲信号对应的曲柄角度位置信息;

72.5)位置信号检测处理单元06根据曲柄位置传感器05的安装角度信息,对曲柄角度位置信息修正,得出曲柄真实角度信息;

73.6)位置信号检测处理单元06根据曲柄真实角度信息,获取获取曲柄实际位置信息

和游梁实际位置信息。

74.将每个减速箱皮带轮脉冲信号转换成对应曲柄角度位置信息,具体为:

75.位置信号检测处理单元06根据前设定次数与本次曲柄位置脉冲信号间隔之间统计的减速箱皮带轮脉冲个数计数,按照圆周角度进行除法运算,将每个减速箱皮带轮脉冲信号转换成固定角度增量,通过统计当前脉冲个数及脉冲角度增量进行乘法运算,即得出当前对应曲柄角度位置乘积信息。

76.所述步骤6),具体为:

77.位置信号检测处理单元06根据机械尺寸信息并结合曲柄真实角度信息,获取曲柄实际位置信息和游梁实际位置信息;

78.其中,机械尺寸信息,包括:抽油机游梁长度、游梁支点位置与游梁拉杆长度、游梁指点位置与绿头外圆长度、曲柄上拉杆轴承中心点回旋半径;

79.位置信号检测处理单元06根据抽油机游梁长度、游梁支点位置与游梁拉杆长度、游梁指点位置与绿头外圆长度、曲柄上拉杆轴承中心点回旋半径,并结合曲柄真实角度信息,按照三角函数解析获取曲柄实际位置信息和游梁实际位置信息。

80.此外,如图7所示,为本发明皮带故障预诊断告警检测方法流程图,本发明提供一种游梁式抽油机皮带故障预诊断告警检测方法,具体步骤如下:

81.(1)位置信号检测处理单元06采集曲柄位置脉冲信号,在设定个数的曲柄位置脉冲信号上升沿时间间隔内,统计电机主轴皮带轮位置脉冲信号个数;

82.(2)根据步骤3)中获取n个数曲柄位置脉冲信号间隔之间减速箱主轴皮带轮脉冲信号的个数,以及步骤1)得出的电机主轴皮带轮位置脉冲信号个数,进行滑差计算,得出滑差值,记录n个曲柄位置脉冲信号间隔内的滑差值;

83.(3)根据步骤(3)统计的n个曲柄位置脉冲信号间隔内的滑差值进行数据分析统计,根据正态分布原理分析滑差值分布情况。当滑差分布不符合正态分布呈现出非集中性或对称性分布时,即输出游梁式抽油机皮带故障预诊断告警信息,反之,皮带运行状况良好,不进行告警。

84.上述装置中的第二位置传感器用于检测电机主轴粗略位置,第一位置传感器用于检测皮带轮粗略位置,曲柄位置传感器05用于检测曲柄粗略位置,通过有线连接传输到位置信号检测处理单元06进行位置信号运算处理。

85.本发明提供一种价格经济,安装快捷的位置检测装置,该装置包含第一位置传感器、曲柄金属接近传感器、第二位置传感器,其中第二位置传感器、第一位置传感器采用分体式设计,永磁体及感应检测单元安装要求低,可承受一定的安装位置误差,对原有抽油机物理结构改动小,同时非接触式位置检测,不存在物理磨损损耗,使用寿命长,满足室外极端环境使用要求.

86.以上所述仅为本发明的实施方式,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进、扩展等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1