用于冻结法连接通道的施工方法与流程

1.本发明涉及一种隧道施工方法,尤其涉及一种用于冻结法连接通道的施工方法。

背景技术:

2.目前,地下隧道之间的连接通道大都采用“水平冻结法土体加固,矿山暗挖法构筑”工艺进行施工,一般情况下,连接通道在主隧道贯通后再组织施工。

3.现有技术的冻结法连接通道中,冻结管钻孔施工主要流程为:按照冻结管设计位置及角度在管片上水钻开孔,安装孔口管、闸阀、孔口装置、密封件、盘根及压紧装置,冻结管钻孔施工,利用孔口管的旁通阀补偿注浆,闸阀、孔口装置、密封垫、盘根及压紧装置等密封装置拆除,孔口管与冻结管之间的环形空间焊接封闭,冻结管复测,冻结管打压试漏。钻孔施工需要在隧道管片上开孔安装孔口管,孔口管还需要打膨胀螺丝或钢筋与管片进行固定,工序较复杂,占用关键工期,同时孔口密封装置的止水效果较差。

4.现有技术的冻结法连接通道中,冻结孔封孔主要流程一般为:首先将孔口管和冻结管割除至管片内一定深度,然后利用砂浆或混凝土进行冻结管填充,利用钢板焊接封堵孔口管,在割除区域的管片侧墙上施工2根膨胀螺栓,最后砂浆抹平。冻结孔封孔工序较复杂,可靠性低,封堵速度慢,冻结加固体融沉后封孔处易产生渗漏,后续堵漏较困难。

技术实现要素:

5.本发明的目的在于提供一种用于冻结法连接通道的施工方法,能提高地下隧道冻结法连接通道的施工效率和施工质量,提高隧道的外观质量。

6.本发明是这样实现的:

7.一种用于冻结法连接通道的施工方法,包括以下步骤:

8.步骤1:安装主隧道管片;

9.所述的步骤1包括以下分步骤:

10.步骤1.1:在主隧道管片中预留冻结孔,并在冻结孔中预埋预埋管;

11.步骤1.2:通过闷头旋接并临时封闭预埋管;

12.步骤2:冷冻管钻孔施工;

13.所述的步骤2包括以下分步骤:

14.步骤2.1:卸下闷头,并在预埋管上旋接孔口管,孔口管的内端位于主隧道管片内,孔口管的外端延伸至隧道内部;

15.步骤2.2:在孔口管的外端上同轴连接冻结管密封装置;

16.步骤2.3:将冻结管同轴插入冻结管密封装置和孔口管,使冻结管密封装置密封包裹在冻结管上;

17.步骤2.4:在冻结管密封装置上连接油脂旁通球阀,使油脂旁通球阀通过注入油脂并密封冻结管;

18.步骤2.5:冻结管进行钻进施工,并在钻进施工过程中保持油脂的注入;

19.步骤3:冻结管钻进施工完成后,停止冻结法施工,进行冻结孔封孔;

20.所述的步骤3包括以下分步骤:

21.步骤3.1:排放冻结管内的盐水,拆除封堵板和孔口管;

22.步骤3.2:割除部分冻结管,使切割后的冻结管的一端位于预埋管内;

23.步骤3.3:通过闷头旋接并封闭预埋管;

24.步骤3.4:在闷头与封闭预埋管之间以及冻结管内注入封孔砂浆;

25.步骤3.5:利用封孔砂浆抹平主隧道管片的内壁。

26.在预埋所述的预埋管时,预埋管的轴向与冻结管的设计插入轴向一致,并将预埋管与主隧道管片内部的钢筋结构连接。

27.在预埋所述的预埋管时,同步预埋手孔盒子,手孔盒子与预埋管的端部同轴固定连接。

28.在通过所述的闷头临时封闭预埋管时,在闷头与预埋管之间设置填料。

29.若所述的闷头与预埋管之间填充有填料,在卸下闷头时同步清理填料。

30.所述的步骤2.5包括以下分步骤:

31.步骤2.5.1:在孔口管上安装注浆旁通球阀,并通过注浆旁通球阀向孔口管内补偿注浆加固;

32.步骤5.2.5:拆除冻结管密封装置,并通过封堵板封闭孔口管的外端与冻结管连接部位处的间隙。

33.所述的注浆旁通球阀向孔口管与冻结管之间的间隙内注入双液水泥浆。

34.所述的封堵板位圆环形结构,封堵板的外圈边缘与孔口管的外端焊接固定,封堵板的内圈与冻结管的外壁焊接固定。

35.在通过所述的闷头封闭预埋管时,若冻结孔内预埋有手孔盒子,将闷头与手孔盒子焊接加固。

36.本发明与现有技术相比,具有如下有益效果:

37.1、本发明由于设有预埋管,预埋管根据冻结孔位置直接预埋在主隧道管片内,安装可靠性高,不破坏主隧道管片的主筋等结构,且能旋接闷头,在未进行冻结法连接通道施工时临时封堵预埋管,确保主隧道的施工,并能旋接孔口管,用于安装冻结管并进行注浆加固,拆装方便,大大提高了冻结法连接通道施工的效率。

38.2、本发明由于设有冻结管密封装置,能提高冻结法连接通道施工时冻结管与孔口管之间的密封性,避免外界水土渗入隧道内部,也避免了外界水土流失。

39.3、本发明由于采用了封堵板焊接封堵孔口管的外端与冻结管的连接处,并在拆除空口管和割除冻结管后采用闷头封堵冻结孔,施工流程简单易操作,能大大提高施工效率,且使冻结加固体融沉后封孔处不易产生渗漏,同时结合封孔砂浆磨平,保证了主隧道管片的外观质量。

附图说明

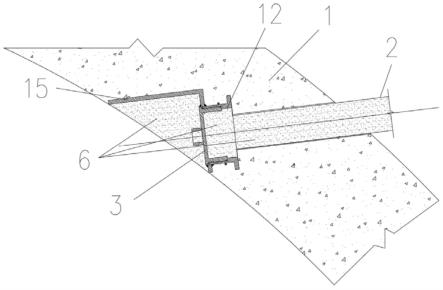

40.图1是本发明用于冻结法连接通道的施工方法中步骤1的施工示意图;

41.图2是图1中b处的放大示意图;

42.图3是本发明用于冻结法连接通道的施工方法中步骤2的施工示意图;

43.图4是图3中a处的放大示意图;

44.图5是图3中c处的放大示意图;

45.图6是本发明用于冻结法连接通道的施工方法中步骤2.5.1的施工示意图;

46.图7是本发明用于冻结法连接通道的施工方法中步骤2.5.2的施工示意图;

47.图8是本发明用于冻结法连接通道的施工方法中步骤3的施工示意图。

48.图中:1主隧道管片,11冻结孔,12预埋管,121预埋凸缘,122密封圈,123止水圈,13闷头,131第一限位凸缘,132旋接部,14填料,15手孔盒子,2冻结管,3孔口管,31注浆旁通球阀,32第二限位凸缘,4冻结管密封装置,41油脂旁通球阀,411油脂,42第二密封垫,43第一密封垫,44端部压板,45孔口装置,46固定件,47第三密封垫,5封堵板,6封孔砂浆。

具体实施方式

49.下面结合附图和具体实施例对本发明作进一步说明。

50.一种用于冻结法连接通道的施工方法,包括以下步骤:

51.请参见附图1和附图2,步骤1:安装主隧道管片1。

52.所述的步骤1包括以下分步骤:

53.步骤1.1:在主隧道管片1中预留冻结孔11,并在冻结孔11中预埋预埋管12。

54.优选的,在预埋所述的预埋管12时,预埋管12的轴向与冻结管2的设计插入轴向一致,并将预埋管12与主隧道管片1内部的钢筋结构连接。

55.优选的,在预埋所述的预埋管12时,同步预埋手孔盒子15,手孔盒子15与预埋管12的端部同轴固定连接。

56.所述的预埋管12的一端形成有预埋凸缘121,预埋凸缘121浇筑在主隧道管片1内,预埋管12的另一端固定连接有手孔盒子15,可通过手孔盒子15预留操作空间,便于后续冻结法施工作业时使用,手孔盒子15可与预埋管12焊接固定。

57.所述的预埋管12的外壁上设有止水圈123,预埋管12通过止水圈123密封预埋在主隧道管片1内。止水圈123可采用橡胶材质制成,确保预埋管12在主隧道管片1内的预埋密封性。

58.步骤1.2:通过闷头13旋接并临时封闭预埋管12。

59.优选的,在通过所述的闷头13临时封闭预埋管12时,在闷头13与预埋管12之间设置填料14,避免施工过程中砂浆等堵塞预埋管12,填料14可采用泡沫材料。

60.所述的预埋管12的内壁上形成有内螺纹,孔口管3的一端和闷头13的一端均形成有外螺纹,使孔口管3能通过内螺纹和外螺纹旋接在预埋管12上,闷头13能通过内螺纹和外螺纹旋接在预埋管12上。通过内外螺纹咬合旋接,拆装方便,安装可靠性高。

61.所述的闷头13的另一端边缘处形成有第一限位凸缘131,闷头13连接在预埋管12上时,第一限位凸缘131能贴合在手孔盒子15的内壁上。第一限位凸缘131可起到限位、定位的作用,确保闷头13可靠连接在预埋管12上,第一限位凸缘131与闷头13可采用一体成型制作。

62.所述的闷头13的另一端形成有旋接部132,旋接部132可采用m30六角螺母并一体成型在闷头13上,便于闷头13的旋接控制。

63.请参见附图3至附图5,步骤2:冻结管钻孔施工。

64.所述的步骤2包括以下分步骤:

65.步骤2.1:卸下闷头13,并在预埋管12上旋接孔口管3,孔口管3的内端位于主隧道管片1内,孔口管3的外端延伸至隧道内部。

66.优选的,若所述的闷头13与预埋管12之间填充有填料14,在卸下闷头13时同步清理填料14。

67.所述的孔口管3的一端边缘处形成有第二限位凸缘32,孔口管3连接在预埋管12上时,第二限位凸缘32能贴合在手孔盒子15的内壁上。第二限位凸缘32可起到限位、定位的作用,确保孔口管3可靠连接在预埋管12上,第二限位凸缘32与孔口管3可采用一体成型制作。

68.所述的预埋管12的内壁上设有密封圈122,两个密封圈122分别位于内螺纹的两端,使预埋管12能通过密封圈122与孔口管3密封连接,预埋管12能通过密封圈122与闷头13密封连接。密封圈122可采用橡胶材质制成,保证预埋管12与闷头13或孔口管3连接时的密封性。

69.步骤2.2:在孔口管3的外端上同轴连接冻结管密封装置4。

70.所述的密封装置包括第二密封垫42、第一密封垫43、端部压板44和孔口装置45;第一密封垫43通过固定件46固定设置在孔口装置45的一端与冻结管2之间,且第一密封垫43能密封贴合在冻结管2的表面上;端部压板44设置在孔口装置45的另一端,第二密封垫42通过固定件46固定设置在孔口装置45的另一端与端部压板44之间,且第二密封垫42能密封贴合在冻结管2的表面上;第一密封垫43、第二密封垫42、孔口装置45和冻结管2之间形成密封空腔。

71.步骤2.3:将冻结管2同轴插入冻结管密封装置4和孔口管3,使冻结管密封装置4密封包裹在冻结管2上。

72.优选的,所述的第一密封垫43和第二密封垫42均为圆环形结构,第一密封垫43和第二密封垫42的外圈边缘均与孔口装置45的外圈边缘齐平,第一密封垫43和第二密封垫42的内圈边缘处弯曲形变并压紧贴合在冻结管2的表面上。利用弯曲形变的第一密封垫43和第二密封垫42可靠压紧冻结管2,确保第一密封垫43和第二密封垫42内圈处的密封性,也保证了密封空腔的密封性,从而保证了止水效果。

73.所述的孔口装置45包括一个或若干个孔口装置单元,孔口装置单元呈圆环形结构,若干个孔口装置单元通过固定件46依次同轴连接。优选的,孔口装置单元的数量可根据实际需求增减,可设置一个或多个,设置多个孔口装置单元时可增大组合式密封装置的密封区域,从而提高密封止水效果。

74.每相邻两个所述的孔口装置单元之间均设有第三密封垫47,第三密封垫47能密封贴合在冻结管2的表面上,第三密封垫47位于第一密封垫43与第二密封垫42之间,并将密封空腔分隔成若干个相互独立的密封空腔单元。通过第三密封垫47在若干个孔口装置单元间组合形成多腔密封止水,密封空腔单元相互独立,互不影响,以确保密封止水的安全性、有效性和密封性。

75.所述的第三密封垫47为圆环形结构,第三密封垫47的外圈边缘与孔口装置单元的外圈边缘齐平,第三密封垫47的内圈边缘处弯曲形变并压紧贴合在冻结管2的表面上,且第一密封垫43、第二密封垫42和第三密封垫47的弯曲形变方向一致。通过弯曲形变的第三密封垫47可靠压紧冻结管2,保证了密封空腔单元的密封性和独立性,确保并提高每一道密封

空腔单元的密封止水效果。

76.所述的端部压板44为圆环形结构,端部压板44的圆环宽度略大于孔口装置45的圆环宽度,使端部压板44的外圈边缘与孔口装置45的外圈边缘齐平,端部压板44的内圈直径略小于孔口装置45内圈直径且略大于冻结管2的外径。通过端部压板44的内圈边缘对第二密封垫42形成阻挡和限位,防止第二密封垫42的弯曲形变方向改变而导致密封失效。

77.步骤2.4:在冻结管密封装置4上连接油脂旁通球阀41,使油脂旁通球阀41通过注入油脂411并密封冻结管2。

78.优选的,每个孔口装置单元上均连接有至少一个油脂旁通球阀41,以保证油脂411的注入,每个密封空腔单元内均通过油脂旁通球阀41注入有油脂411。

79.步骤2.5:冻结管2进行钻进施工,并在钻进施工过程中保持油脂411的注入。

80.请参见附图6和附图7,所述的步骤2.5包括以下分步骤:

81.步骤2.5.1:在孔口管3上安装注浆旁通球阀31,并通过注浆旁通球阀31向孔口管3内补偿注浆加固。

82.优选的,所述的注浆旁通球阀31向孔口管3与冻结管2之间的间隙内注入双液水泥浆。

83.步骤2.5.2:拆除冻结管密封装置4,并通过封堵板5封闭孔口管3的外端与冻结管2连接部位处的间隙。

84.优选的,所述的封堵板5位圆环形结构,封堵板5的外圈边缘与孔口管3的外端焊接固定,封堵板5的内圈与冻结管2的外壁焊接固定。

85.请参见附图8,步骤3:冻结管2钻进施工完成后,停止冻结法施工,进行冻结孔封孔。通过冻结管2进行冻结法施工地下隧道的连接通道采用现有工艺进行,此处不再赘述。

86.所述的步骤3包括以下分步骤:

87.步骤3.1:排放冻结管2内的盐水,拆除封堵板5和孔口管3。焊接固定的封堵板5可采用切割方式拆除,孔口管3可利用螺纹旋动拆除。

88.步骤3.2:割除部分冻结管2,使切割后的冻结管2的一端位于预埋管12内,避免冻结管2外露而影响冻结孔11的封孔和主隧道管片1内壁的抹平。

89.步骤3.3:通过闷头13旋接并封闭预埋管12。步骤3.3中闷头13的旋接与步骤1.2中的闷头13的旋接方式一致,但步骤3.3中无需填充填料14,此处不再赘述。

90.步骤3.4:在闷头13与封闭预埋管12之间以及冻结管2内注入封孔砂浆6,用于填充闷头13与封闭预埋管12之间和冻结管2内的空间,确保冻结孔11内部的完全填充,达到有效的封堵效果。封孔砂浆6可采用水泥砂浆。

91.优选的,在通过所述的闷头13封闭预埋管12时,若冻结孔11内预埋有手孔盒子15,将闷头13与手孔盒子15焊接加固,确保闷头13的安装可靠、牢固。

92.步骤3.5:利用封孔砂浆6抹平主隧道管片1的内壁,恢复主隧道管片1的原结构。

93.以上仅为本发明的较佳实施例而已,并非用于限定发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1