一种厚煤层露天矿端帮压煤气化回收方法

1.本发明具体涉及一种厚煤层露天矿端帮压煤气化回收方法,属于大型露天矿煤炭开采领域。

背景技术:

2.煤炭开采过程中对于资源回收率有明确的要求,当前,限于边坡安全、工艺、设备及技术等方面的影响,任何一个煤矿的资源回收率都不会达到100%,一个开采厚煤层的特大型露天矿端帮压煤量可达亿吨,不仅严重影响了资源开发企业的经济效益,而且因为煤炭的氧化给矿区生态环境和边坡安全带来了不利影响。煤炭地下气化为传统方式无法经济开采的资源实现最大程度回收提供了一种全新方案,但煤炭地下气化的难点在于控制反应的范围。对于薄煤层而言,可以采用顶、底板作为反应区的上、下界面;对于矿井残煤地下气化而言,煤层尖灭、井下回采巷道及采空区可成为气化反应范围的边界。但是对于开采厚煤层的露天矿的端帮压煤,气化的各边界均难以控制,这给气化系统布置和后续生产安全造成了不利影响;同时,现有的立井式气化系统虽能满足厚煤层开采的需要,但是单井服务范围有限且材料要求高,需要辅助水平井、高压致裂等技术,导致成本高、难度大。

技术实现要素:

3.针对上述现有技术存在的问题,本发明的目的是提供一种厚煤层露天矿端帮压煤气化回收方法,解决的是露天矿端帮下厚煤层气化的各边界难以控制所带来的安全性问题,并利用开采带来的扰动提高煤层裂隙密度和连通度为后续高效气化创造条件。

4.为实现上述目的,本发明采用的技术方案是:

5.一种厚煤层露天矿端帮压煤气化回收方法,包括以下步骤:

6.s1:在阶梯状且每层端帮台阶高度均大于10米的露天矿中,除去最下层端帮台阶,从每层端帮台阶的表面靠近内排土场50-80m的位置开始,沿着端帮垂直方向,向端帮内开掘硐采工作面,在所述硐采工作面内布置回采设备,向端帮内部掘进采煤形成采硐,直至采掘至露天矿边界5,采掘进度为每天开采1个采硐;

7.s2:回采完第1个采硐后,紧邻且在其靠近露天矿开采工作面的一侧采掘第2个采硐,在第2个采硐将要完成时,同方向继续采掘第3个采硐,同时在第2个采硐内布置隔离挡墙,充填第1个采硐形成的采空区形成本端帮台阶与下一端帮台阶之间的隔离层,依此连续采掘形成多个采硐并填充形成连续隔离层;

8.所述隔离挡墙为中间带走行装置的门字型钢结构体,中间底部装有自行履带,所述自行履带上方安装调高油缸,调高油缸连接顶梁临时支撑采硐顶板,所述顶梁高度位于采硐顶板以下,在第2、3采硐煤壁之间设置煤挡板,与第1、2个采硐之间设置有填充挡板,且所述填充挡板上设若干喷口,充填材料经充填管路送至喷口喷入采空区进而填充第1个采硐;

9.s3:在每个采硐充填结束后,在采硐口外侧继续充填一个宽度不小于5m、厚度不低

于1m的加强平台,随着采硐的连续布置,使得加强平台朝着开采方向延伸;

10.s4:在采硐内构筑连续隔离层的同时,在采硐上方区域,与采硐平行开掘建设气化准备通道,所述气化准备通道相互平行,且水平距离为2-3倍开采台阶的垂直高度,贯通端帮压煤,所述气化准备通道宽度等于采硐宽度,高度为1-3倍的采硐宽;对于最下层没有建设连续隔离层的端帮台阶,沿煤层底板掘进再次构建气化准备通道,尺寸与其他端帮台阶的气化准备通道相同;

11.s5:在充填材料构筑的加强平台上采用钢筋混凝土浇筑建设平行于端帮的预埋回风巷,作端帮压煤气化产物抽出的通道和生产系统检查设备进出的通道,预埋回风巷宽3~5m、高2~4m,且不小于气化准备通道尺寸,同时在相邻两个气化准备通道的中点位置留设可远程启闭的密封门,将采硐分为连续的区段,随着露天矿采剥工程推进,使用内排的物料掩埋端帮台阶坡面和建成的预埋回风巷;

12.s6:露天开采结束后,从端帮一侧的露天矿边界向内垂直地表向下钻进导气井并与气化准备通道贯通,形成完整的地下气化系统,即可对端帮压覆的煤炭资源进行气化回收。

13.优选的,步骤s1中的硐采工作面的高度和宽度尺寸在1-2m范围内。

14.优选的,步骤s2中顶梁高度位于采硐顶部以下10-20cm范围内。

15.更进一步的,步骤s2中的充填管路布置于调高油缸和填充挡板之间的位置。

16.本发明的有益效果为:

17.通过构建连续隔离层限定了厚煤层分层地下气化的上下边界,并结合预埋回风巷、气化准备通道和导气井中的风流实现导向气化,精确限定厚煤层的地下气化回收范围和提高资源回收率;在露天矿开采过程中利用端帮空间预先布置连续隔离层和地下气化系统,可使端帮压覆资源回收与露天矿生产有效衔接,投产快、建设投资低;同时利用露天开采和连续隔离层构建产生的扰动提高煤层裂隙密度和连通度,提高地下气化效率。

附图说明

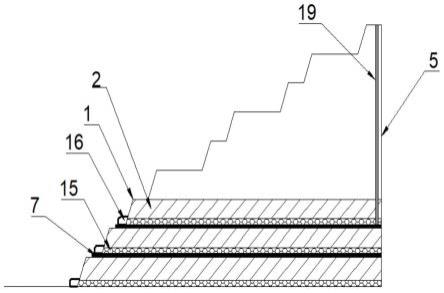

18.图1是到界端帮及压煤剖视图;

19.图2是采硐形成及充填过程示意图;

20.图3是图2中位置a局部放大图;

21.图4是端帮煤气化系统在导气井位置的剖视图;

22.图5是气化准备通道与导气井相对位置平面图。

23.图中,1-端帮台阶,2-端帮压煤,3-硐采工作面,4-采硐,5-露天矿边界,6-隔离挡墙,7-连续隔离层,8-自行履带,9-调高油缸,10-顶梁,11-煤挡板,12-填充挡板,13-喷口,14-充填管路,15-气化准备通道,16-预埋回风巷,17-密封门,18-区段,19-导气井。

具体实施方式

24.下面结合附图对本发明作进一步详细说明。

25.一种厚煤层露天矿端帮压煤2气化回收方法,包括以下步骤:

26.s1:在阶梯状且每层端帮台阶1高度均大于10米的露天矿中,除去最下层端帮台阶1,从每层端帮台阶1的表面靠近内排土场50-80m的位置开始,沿着端帮垂直方向,向端帮内

开掘硐采工作面3,在所述硐采工作面3内布置回采设备,向端帮内部掘进采煤形成采硐4,直至采掘至露天矿边界5,采掘进度为每天开采1个采硐4,硐采工作面3的高度和宽度尺寸在1-2m范围内,具体宽度按照每年回采约300硐的原则根据露天矿推进度计算确定;当露天矿推进度小于200m/a时,可按照每2天回采1硐,即每年回采约150硐的原则根据露天矿推进度计算确定采硐4宽度,同时可最大的提高开采工作的工作效率。

27.s2:回采完第1个采硐4后,紧邻且在其靠近露天矿开采工作面的一侧采掘第2个采硐4,在第2个采硐4将要完成时,同方向继续采掘第3个采硐4,同时在第2个采硐4内布置隔离挡墙6,充填第1个采硐4形成的采空区形成本端帮台阶1与下一端帮台阶1之间的隔离层,依此连续采掘形成多个采硐4并填充形成连续隔离层7;

28.所述隔离挡墙6为中间带走行装置的门字型钢结构体,中间底部装有自行履带8,所述自行履带8上方安装调高油缸9,调高油缸9连接顶梁10临时支撑采硐4顶板,所述顶梁10高度位于采硐4顶板以下,可下降以便于移动也可上升提高对顶板的支撑力。顶梁10高度位于采硐4顶部以下10-20cm范围内,在该距离范围内预留间隙,防止顶部石头有凸起或者冒尖,会影响顶梁10的移动,间隙过大影响开采效率,造成浪费,间隙过小有可能造成石头等硬物冲撞顶梁10,影响其正常工作状态。在第2、3采硐4煤壁之间设置煤挡板11,避免正在回采的煤滚到支撑挡墙甚至充填工作面内,与第1、2个采硐4之间设置有填充挡板12为初凝前的充填材料提供支挡力,且所述填充挡板12上设若干喷口13,充填材料经充填管路14送至喷口13喷入采空区进而填充第1个采硐4。为了更好地保护充填管路14,防止被砸伤,充填管路14布置于煤挡板11和填充挡板12中间的位置,充填喷口13根据采硐4高度布置上下两路(高度小于1.5米)或上中下三路(高度大于1.5米),上路布置高度为下降后的顶梁10高度并向上倾斜5-10度,中路约为采硐4高度的0.7倍,下路约为采硐4高度的0.4倍,布置两路时下路高度为采硐4高度的0.5倍;在采硐4延伸方向的喷口13间距约等于采硐4高度。

29.s3:在每个采硐4充填结束后,在采硐4口外侧继续充填一个宽度不小于5m、厚度不低于1m的加强平台,随着采硐4的连续布置,使得加强平台朝着开采方向延伸;

30.s4:在采硐4内构筑连续隔离层7的同时,在采硐4上方区域,与采硐4平行开掘建设气化准备通道15,所述气化准备通道15相互平行,且水平距离为2-3倍端帮台阶的垂直高度,贯通端帮压煤2,所述气化准备通道15宽度等于采硐4宽度,高度为1-3倍的采硐4宽;对于最下层没有建设连续隔离层7的端帮台阶1,沿煤层底板掘进再次构建气化准备通道15,尺寸与其他端帮台阶1的气化准备通道15相同;

31.s5:在充填材料构筑的加强平台上采用钢筋混凝土浇筑建设平行于端帮的预埋回风巷16,作端帮压煤2气化产物抽出的通道和生产系统检查设备进出的通道,预埋回风巷16宽3~5m、高2~4m,且不小于气化准备通道15尺寸,同时在相邻两个气化准备通道15的中点位置留设可远程启闭的密封门17,将采硐4分为连续的区段18,随着露天矿采剥工程推进,使用内排的物料掩埋端帮台阶1坡面和建成的预埋回风巷16;

32.s6:露天开采结束后,从端帮一侧的露天矿开采边界5向内垂直地表向下钻进导气井19并与气化准备通道15贯通,形成完整的地下气化系统,即可对端帮压覆的煤炭资源进行气化回收。

33.以一个端帮台阶1为例,系统具体运行流程如下:

34.s1:关闭预埋回风巷16内所有密封门17,从导气孔通入电厂高温烟气,预热煤体;

启动火源点燃气化准备通道15靠近导气孔的部分煤体,消耗氧气同时反应产热进一步预热煤体;打开预埋回风巷16内导气孔所在区段18的密封门17,将高温烟气导入下一区段18预热煤体,同时给烟气降温以便后续排出。重复上述操作直到导气孔所在区段18煤体升温至气化所需的温度。

35.s2:从导气井19通入高温水蒸气,与煤体发生还原反应生成一氧化碳和氢气,通过端帮回风巷端帮抽出。煤体的氧化还原反应从导气孔向回风巷推进,推进到距回风巷约2倍阶段高度距离时停止作业.

36.s3:生成的一氧化碳和氢气由坑口电厂燃烧发电,热电产品外送,生成的高温烟气导入地下预热煤体进一步利用余热。

37.s4:再此区段18的烟气降温后导入再下一区段18进一步降温,待降至120~150℃后从该阶段的导气井19抽出,分离水蒸气、二氧化碳和有毒有害成分,将其中的水循环利用,二氧化碳密封储存,有毒有害成分单独处理,其他空气组分净化后排放。

38.s5:完成一个区段18的煤炭气化后,关闭导气孔和密封门17,实现与后续区段18的隔离,并辅助顶板垮落使气化区段18熄灭。

39.s6:依次类推,完成本阶段端帮煤的气化回收,如图4、5所示。

40.完成一个端帮台阶1的煤炭气化后,钻进下一阶段的导气井19,并开始新工作面的气化工作,整个过程通过气化系统布置,使得开采巨厚煤层的露天矿端帮煤在气化开采时的各边界能够划清且气化进度能得到控制,有效提高了生产安全性,降低了煤炭地下气化潜在的生态环境影响问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1