一种深层煤地层井组式热载体加热热解开采工艺的制作方法

1.本发明涉及煤的热解开采技术领域,具体为一种深层煤地层井组式热载体加热热解开采工艺。

背景技术:

2.煤是一种重要的化石能源,特别是在中国的能源结构中占据着主导地位,目前,煤的开采一般是采用露天或井工开采的方式,无论是露天还是井工开采,都存在着严重的环境污染问题以及安全生产问题,同时由于地质条件的限制以及开发成本的制约,煤的开采深度一般都在千米之内,这使得丰富的深层煤资源难以开发利用。为了克服常规煤炭开采方式存在的环保与安全问题,实现煤炭资源的清洁化开采利用,以及实现深层煤炭资源的开发利用,人们很早就开展了相关技术研究,特别是在煤炭地下气化方面投入了大量的人力物力,并在最近几十年间取得了较大进展,但由于煤炭地下气化是一个剧烈的化学反应过程,影响因素众多,过程控制比较困难,而且在气化过程中能耗较大,同时产生大量的二氧化碳及其他污染物,所以该工艺始终没有实现商业化运营,为此,人们在近年来又开始了对煤炭地下原位热解开采工艺的研究。

3.专利202110074115.5,“一种深层煤原位热解开采利用的工艺”以及专利202111249959.5,“一种深层煤地层井组式热载体加热热解开采工艺”,利用煤的热解特性,借助现代成熟的油气开采钻完井工程等技术,特别是结合深层煤的物性及地质构造特点,将煤层水平井作为独立的热解单元,通过在每个热解单元内建立温度场来实现单元内煤的低温热解,产出高品质的混合煤气(以甲烷、氢气为主)及煤焦油,来实现对深层煤的清洁化、低碳化开发利用,虽然这种工艺能够实现深层煤的清洁低碳化开发利用,但由于在致密的深层煤中通过内热的方式建立热解温度场是一个长时间且不断反复的过程,使得整个热解过程能耗偏大,生产效率低。

4.专利cn112412430a,“一种煤炭地下原位热解的系统及方法”,提供了一种利用地面燃烧模块对热载体加热并由这个模块将热载体注入到经过压裂改造的煤层,即地下原位热解模块的工艺,每个布井模块包括一个位于中心的生产井和若干个均布在生产井周围的注入井(l型井),这种工艺在具体的实施过程中会存在以下一些问题。一是用这种常规压裂工艺对煤层压裂改造后,进入煤层的压裂液返排困难,将有大量的积液被封锁在煤层中,这些积液使得将来煤层升温困难,能耗加大;二是这种布井及压裂方式,使得煤层的改造效果极不均匀,导致将来煤层的热解也会不均匀进行,影响热解效率及资源利用率;三是这种工艺中,热载体主要是水、氮气、二氧化碳、热解气或它们的混合体,如果有水的成分,那么将这种热载体加热到400~900摄氏度(该专利所述)的温度再注入煤层,实际上难以实现,因为在这个温度区间的过热蒸汽的压力会远超煤层处地层的破裂压力,无法注入到煤层,而且注入水蒸气在降温冷凝后会影响该处煤的热解。

5.专利cn112196506a,“一种煤层原位热解方法”,基本原理是在目标区域设置点火井和注水井/抽采井,在点火井注入富氧空气并点燃煤层,通过观察注水井/抽采井温度及

压力的实施时变化,并通过由注水井/抽采井注入水来控制井下温度在350℃,在此温度下采出热解气。这个工艺的基本原理还是属于煤炭地下气化的范畴,通过某处煤自身的燃烧来为周围的煤的热解提供热量。在实际生产过程中,通过从注水井/抽采井注水的办法来控制煤层的温度比较困难,而且从注入井底煤层的大于1000℃到生产井底部的350℃的温度场,煤的热解非常不均匀,煤的利用率不高,同时将会产出大量的二氧化碳及被污染水体,是一个包含热解过程的地下气化过程,能耗较大且产出品品质不好,开发效益难以保证。

技术实现要素:

6.针对深层煤的开发利用要求,本发明的目的是提供一种深层煤地层井组式热载体加热热解开采工艺,解决深层煤的高效、环保开发利用问题。

7.为解决上述技术问题,本发明采用如下技术方案:

8.本发明提供一种深层煤地层井组式热载体加热热解开采工艺,具体步骤如下:

9.(1)在已选定的热解目标区域煤层部署实施煤层水平井组,相邻两井注入与生产井口相反设置;

10.(2)水平井组施工完成后,采用超临界二氧化碳或者液体二氧化碳对水平井所控制煤层进行压裂改造,优先采用超临界二氧化碳,当条件不足时,采用液体二氧化碳进行压裂;

11.(3)将高温热载体气体注入经过改造的煤层对煤层进行热解开采。

12.优选的,所述步骤(1)中,井组由水平段平行的“u”型井组成,所述水平井井组井间距为20~50米,水平井水平段长度小于1000米,相邻两井水平段长度相近并对齐,若干水平井组组成一个热解区,井组井型及布井参数的选择和煤层参数对应,所述煤层参数包括煤的理化指标、煤层厚度、埋深、顶底板参数、煤层倾角及断层。合理的井距选择,要保证相邻两支水平井间煤层在经过特殊压裂后得到较充分改造,而煤层顶底板又不会发生破裂。

13.优选的,两个相邻所述热解区的相邻井的井距较热解区内井距大,保证热解区之间相互独立。

14.优选的,所述步骤(2)中,煤层压裂改造后闷井48~72小时,使井内二氧化碳逐步气化,同时煤层内应力及微裂隙进一步扩展并均匀化,然后缓慢排出二氧化碳并回收后再利用。之所以采用二氧化碳对煤层进行压裂改造,一是考虑到煤层热解所需要的温升条件,即要求煤层中的水及其它无用热耗尽量少。而二氧化碳压裂后压裂液返排较快且彻底,不会对煤层将来的升温造成影响;二是煤层的压裂改造特性与一般岩层不同,煤层较软且裂缝扩展性差,无固相的液体压裂、气相再造缝非常适合煤层的整体破碎性改造,不会形成普通压裂方法压裂煤,特别是深层煤时形成的裂隙不均匀、范围小的问题,从而提升煤的利用率及热解效率;三是采用超临界二氧化碳对煤层进行压裂改造时,由于超临界二氧化碳在煤中较强的渗透溶解性及反应活性,对煤中的某些有机成分有分解、结合作用,将会提高煤的热解产品产率,提升项目实施效益。

15.优选的,所述步骤(3)中,热解区内每一口“u”型井为一个热解单元,“u”型井的一端井口作为热载体注入井口,另一端作为热解产物产出井口,热解区内相邻两井的注入与产出井口的设置相反,即在地面一端,当一口井的井口为注入井时,另一口井在该端的井口为产出井口。这样布井的目的是为了在热解过程当中,煤层能够得到整体均衡热解。

16.优选的,所述高温热载体气体为天然气、氮气、二氧化碳或者是以上混合体中的一种,或为产出的热解气。

17.优选的,热载体气体经压缩机压缩后进入井口处的气体加热器加热,加热后的高温热载体气体由注入井口进入到热解单元,开始给煤层加热并使煤层发生热解反应。当注入端开始注入气体热载体时,另一端生产井口关闭,随着气体的不断注入,井内压力升高,设定当压力升高至煤层顶底板破裂压力的百分之七十左右时,生产井口阀门打开开始生产,产出品经井口处理单元处理,形成水、煤焦油及混合煤气,混合煤气一部分输至注入井口处作为热载体气体循环使用,其余部分则进一步处理、分离,作为产品气外输。

18.优选的,注入端井口处热载体气体加热器的功率主要是根据水平井的长度及煤层厚度来确定,一般按水平井每米长度所施加的加热功率为0.3~0.5kw来确定,煤层较厚的选较大功率,同时考虑热载体输送的热损失,按百米输距1.0~1.5当%计,来最终确定井口加热器功率;热载体气体的注入流量根据井口加热器的功率、气体比热容及气体注入温度来确定,当生产井口启动生产模式时,阀门开启的大小是输入端阀门开启量的2~3倍,当生产井口产量降至注入气体量的120~130%时,生产阀门关闭,而注入端保持原有生产参数,当井内压力又上升到设定压力时,生产井口阀门又一次打开启动生产模式,如此反复进行,直至相邻两井井内压力实现同步变化时,说明两井实现了联通,当两井实现联通后,再同步进行几次注入、生产的循环,当产出混合煤气组分变化不大且接近注入气时,即可认定该热解单元已完成了热解并关井。一个热解区内的所有热解单元要按照同步的安排来开始生产流程,这样可以保证生产效率以及资源利用率。

19.优选的,所述气体注入温度大于650℃。

20.优选的,为了保证足够的热量输入,特别是对于埋深较深以及厚度较大的煤层,可以在注入井直井段增设辅助加热设备来进一步提升注入气体的温度。

21.本发明的有益效果在于:本发明所提出的工艺方法,具体各步工艺措施都是较成熟的技术,特别是针对深层煤的构造特点及物性,以及煤的热解的条件要求,通过合理的布井,针对性的压裂改造,高压热载体气体的采用,保证了深层煤地下原位热解过程的顺利实施,我国深层煤资源丰富,通过有效的深层煤原位热解技术对深层煤实现洁净化、低碳化开发利用,对我国能源供应产生积极的作用。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

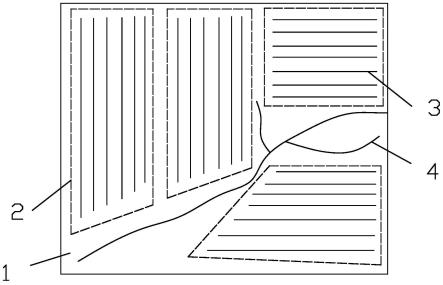

23.图1为本发明热解作业区域布井示意图;

24.图2为热解单元注入与生产井口设置;

25.图3为热解单元热解流程图。

26.附图标记说明:1、煤层;2、热解区;3、煤层水平井;4、煤层断层;5、注入井口;6、生产井口。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1,如图1至图3所示,一种深层煤地层井组式热载体加热热解开采工艺,具体步骤如下:

29.(1)在已选定的热解目标区域煤层部署实施煤层水平井组,相邻两井注入与生产井口相反设置;

30.(2)水平井组施工完成后,采用超临界二氧化碳或者液体二氧化碳对水平井所控制煤层进行压裂改造;

31.(3)将高温热载体气体注入经过改造的煤层对煤层进行热解开采。

32.进一步的,所述步骤(1)中,井组由水平段平行的“u”型井组成,所述水平井井组井间距为20~50米,水平井水平段长度小于1000米,相邻两井水平段长度相近并对齐,若干水平井组组成一个热解区,井组井型及布井参数的选择和煤层参数对应,所述煤层参数包括煤的理化指标、煤层厚度、埋深、顶底板参数、煤层倾角及断层,合理的井距选择,要保证相邻两支水平井间煤层在经过特殊压裂后得到较充分改造,而煤层顶底板又不会发生破裂。

33.进一步的,两个相邻所述热解区的相邻井的井距较热解区内井距大,保证热解区之间相互独立。

34.进一步的,所述步骤(2)中,煤层压裂改造后闷井48~72小时,使井内二氧化碳逐步气化,同时煤层内应力及微裂隙进一步扩展并均匀化,然后缓慢排出二氧化碳并回收后再利用,之所以采用二氧化碳对煤层进行压裂改造,一是考虑到煤层热解所需要的温升条件,即要求煤层中的水及其它无用热耗尽量少,而二氧化碳压裂后压裂液返排较快且彻底,不会对煤层将来的升温造成影响;二是煤层的压裂改造特性与一般岩层不同,煤层较软且裂缝扩展性差,无固相的液体压裂、气相再造缝非常适合煤层的整体破碎性改造,不会形成普通压裂方法压裂煤,特别是深层煤层时形成的不均匀、范围小的问题,从而提升煤的利用率及热解效率;三是采用超临界二氧化碳对煤层进行压裂改造时,由于超临界二氧化碳在煤中较强的渗透溶解性及反应活性,对煤中的某些有机成分有分解、结合作用,将会提高煤的热解产品产率,提升项目实施效益。

35.进一步的,所述步骤(3)中,热解区内每一口“u”型井为一个热解单元,“u”型井的一端井口作为热载体注入井口,另一端作为热解产物产出井口,热解区内相邻两井的注入与产出井口的设置相反,即在地面一端,当一口井的井口为注入井时,另一口井在该端的井口为产出井口,这样布井的目的是为了在热解过程当中,煤层能够得到整体均衡热解。

36.进一步的,所述高温热载体气体为天然气、氮气、二氧化碳或者是以上混合体中的一种,或为产出的热解气。

37.进一步的,热载体气体经压缩机压缩后进入井口处的气体加热器加热,加热后的高温热载体气体由注入井口进入到热解单元,开始给煤层加热并使煤层发生热解反应,当注入端开始注入气体热载体时,另一端生产井口关闭,随着气体的不断注入,井内压力升高,设定当压力升高至煤层顶底板破裂压力的百分之七十左右时,生产井口阀门打开开始

生产,产出品经井口处理单元处理,形成水、煤焦油及混合煤气,混合煤气一部分输至注入井口处作为热载体气体循环使用,其余部分则进一步处理、分离,作为产品气外输。

38.进一步的,注入端井口处热载体气体加热器的功率主要是根据水平井的长度及煤层厚度来确定,一般按水平井每米长度所施加的加热功率为0.3~0.5kw来确定,煤层较厚的选较大功率,同时考虑热载体输送的热损失,按百米输距1.0~1.5当%计,来最终确定井口加热器功率;热载体气体的注入流量根据井口加热器的功率、气体比热容及气体注入温度来确定,当生产井口启动生产模式时,阀门开启的大小是输入端阀门开启量的2~3倍,当生产井口产量降至注入气体量的120~130%时,生产阀门关闭,而注入端保持原有生产参数,当井内压力又上升到设定压力时,生产井口阀门又一次打开启动生产模式,如此反复进行,直至相邻两井井内压力实现同步变化时,说明两井实现了联通,当两井实现联通后,再同步进行几次注入、生产的循环,当产出混合煤气组分变化不大且接近注入气时,即可认定该热解单元已完成了热解并关井,一个热解区内的所有热解单元要按照同步的安排来开始生产流程,这样可以保证生产效率以及资源利用率。

39.进一步的,所述气体注入温度大于650℃。

40.进一步的,为了保证足够的热量输入,特别是对于埋深较深以及厚度较大的煤层,可以在注入井直井段增设辅助加热设备来进一步提升注入气体的温度。

41.本发明所提出的工艺方法,具体各步工艺措施都是较成熟的技术,特别是针对深层煤的构造特点及物性,以及煤的热解的条件要求,通过合理的布井,针对性的压裂改造,高压热载体气体的采用,保证了深层煤地下原位热解过程的顺利实施,我国深层煤资源丰富,通过有效的深层煤原位热解技术对深层煤实现洁净化、低碳化开发利用,对我国能源供应产生积极的作用。

42.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1