一种隧道及地下工程钢石板结构、生产工艺与安装方法与流程

1.本发明涉及隧道与地下空间工程领域,尤其指用于隧道与地下空间工程的钢石板及安装结构。

背景技术:

2.随着我国隧道工程实施日益增多,人们对于隧道各方面使用体验的需求也日益加深,比如低噪、防火、视野舒适、美观的需求。以水泥板和钢板黏贴加压成型并在钢板表面涂漆制成的钢石板随即得到应用。钢石板不仅应用在隧道工程,还有众多地下工程。

3.对钢石板的理化方面的需求有很多,然而,现有的钢石板除了存在抗折抗冲击性能不足、易产生塑性变形、不耐渗、防火降噪性能不足等缺陷外,还会运用一些石棉纤维作为水泥板的纤维结构材料,可能会对隧道及地下工程施工人员造成伤害,且现有钢石板在外界因素比如运输安装产生的碰撞、温差变化、水力渗透、风化等作用下,纤维水泥板容易出现开裂、磨耗、破损的现象,损耗的粒渣可能会成为污染物,由于在隧道内部,不易清理,而且易随风力飘动,造成新的污染。

4.且现有技术方案一般是由硅酸盐水泥制成水泥板,再制成钢石板,缺乏固废基硫铝酸盐水泥胶凝材料的应用。硫铝酸盐水泥凭借其优越的性能已经获得了较快的推广,但固废基硫铝酸盐水泥胶凝材料在钢石板乃至纤维水泥板领域还是应用不够充分。目前我国各种工业固废产生巨大环境压力,将固废利用常态化、细化是政策要求,也符合人民需求。

5.现有钢石板在安装时一般需要使用到较多的连接件以及预埋件对钢石板进行安装固定,导致钢石板的安装不方便、安装效率较低,且维修更换不便利。

6.基于此,我们提出了一种用于隧道与地下空间工程的钢石板及预定结构,希冀解决现有技术中的不足之处。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种用于隧道与地下空间工程的钢石板结构、生产工艺与安装方法,该钢石板通过材料设计,能够解决现有钢石板结构、工艺及安装方面存在的问题,满足目前人们对于隧道使用性能的需求,如利用工业固废生产固废基纤维增强板,解决废弃物难以处理的问题,通过分层结构设计,设计出降噪加强层,提升钢石板的降噪效果;设计出化学过渡层,可以有效提高镀锌钢板和固废基纤维增强板的粘结强度。通过安装方法设计,可先在工厂预制钢石板,再运输到现场安装,无需考虑水平方向相邻钢石板连接,可以有效减少预埋件及连接件的使用,减少钢件浪费,并且便于安装、拆卸和后期维护,符合装配式建筑及施工的理念,从而提高安装效率。

8.为了实现上述目的,本发明的技术方案为:一种用于隧道及地下空间工程的钢石板,包括钢石板本体,钢石板本体从上到下依次为耐候氟碳漆层、隔热防火涂层、降噪加强层、镀锌钢板、强化自粘力层、化学过渡层、固废基纤维增强板、憎水防潮层,其中固废基纤维增强板内有若干个长方形网格布单元,网

格布单元中心为菱形网格布,以菱形网格布为中心,四角对称分布菱形网格布或三角形网格布。

9.镀锌钢板是一种镀锌的厚度为0.2-0.3mm的钢板,冲压形成本发明要求的形状。

10.镀锌钢板上表面依次为耐候氟碳漆层(0.05-0.06mm)、隔热防火涂层(0.8-2mm)。

11.进一步地,隔热防火涂层的材料由无机质原料、混合阻燃剂、颜色填料、分散剂、丙烯酸乳液按照100:40:80:4:50经如下步骤制备而成。

12.更进一步地,无机质原料是由水玻璃、石膏、蛭石、蒙脱土、硅藻土、氟硅酸钠的粉体料按照40:50:25:10:20:2的重量份数在50℃下混合15min得到,无机质原料的堆积密度要求在0.3-0.6g/cm3,比表面积要求400m2/kg;进一步地,混合阻燃剂按照以下工艺进行制备:按重量份将聚磷酸铵25份、双季戊四醇8份、茶皂素2份混合均匀后加入100份乙醇水溶液,其中,乙醇水溶液中乙醇的质量分数为40wt%,然后升温至92℃后搅拌回流3.6h,在138℃下干燥27min,研磨后过300目筛获得。

13.进一步地,颜色填料为钛白粉30份、氧化锌35份、铁红15份的组合,并加入碱式钼酸铜3份。通过在颜填料体系中添加少量的碱式钼酸铜可以明显降低涂料的热释放速率,提高成炭量,提高防火和抑烟性能;隔热防火涂层的制备方法包括以下步骤:(1)将丙烯酸乳液、分散剂、无机质原料按质量比加入反应釜中,高速搅拌分散30min,得预混乳液;(2)按上述制备步骤得到混合阻燃剂和颜色填料;(3)将混合阻燃剂、颜色填料按质量比依次加入预混乳液中,加料完毕后,将反应体系升高温度到60℃,保持反应3h,获得均匀乳状液,降温,真空脱泡后得隔热防火涂层材料。

14.涂覆隔热防火涂料,静置待该层硬化形成0.8-2mm隔热防火涂层;涂覆耐候氟碳漆,静置待该层硬化形成0.05-0.06mm 耐候氟碳漆层,可采用刷涂、喷涂﹑鞮涂和刮涂中任何一种或多种方法方便地施工,既可以人工涂抹,又可以机械喷涂,随后静置至表面干燥塑化。涂层相互作用,有效的提高了钢石板的耐候性、阻燃性能,提高了使用安全性。

15.进一步地,所述的固废基纤维增强板由硫铝酸盐水泥基胶凝材料49-56份掺和脱硫石膏13-17份、短切聚丙烯纤维4-5份、硅藻土15-20份、复合增粘剂0.3-0.6份按照质量份制备而成,所述硅藻土为200目,所述复合增粘剂选自羧甲基纤维素、聚乙烯醇、聚乙烯吡咯烷酮、聚丙烯酰胺中两种的组合;其制备方法包括以下步骤:s1:干搅拌:先将所述硫铝酸盐水泥基胶凝材料、硅藻土(200目筛余量小于3wt%)、短切聚丙烯纤维和复合增粘剂投入搅拌机进行干搅拌,获得混合固体粉料;s2:湿搅拌:将s1获得的混合固体粉料投入均化池中并加水混合进行湿搅拌,水固比控制在0.35-0.4范围内,湿搅拌时间为90秒,湿搅拌速度大于等于600rpm,获得料浆;s3:铺装成型:将s2中搅拌好的料浆按照底料、耐碱涂胶网格布、面料的顺序且底料厚度与面料厚度相等方式进行铺装,先铺装底料,再按耐碱涂胶网格布铺装方式铺装,最后放入挤出机中脱水并挤出成型,得到湿坯;s4:将s3中得到的湿坯置于预养箱内,在20~22℃条件下,湿气养护4~8h,得到坯

体;s5:将s4的坯体置于蒸压釜中,在0.9~1.1mpa饱和蒸气压下,恒压养护8~12h,得到固废基纤维增强板样品;s6:将s5中固废基纤维增强板样品进行干燥处理,使其水分含量低于10wt%,得到所需固废基纤维增强板。

16.固废基纤维增强板(1.0-1.3cm)内有耐碱涂胶网格布,为纤维网络的主干,有着独特的排布方式,减少网格布消耗的同时也具备不俗的纤维加强效果,积聚短切聚丙烯纤维的纤维加强作用;加入复合增粘剂参与水化,可全面提升微观凝胶效果,进而提升纤维水泥板强度刚度和韧性,加入硅藻土参与制浆过程,能有效利用硅藻土改善浆液颗粒的级配,使得级配连续,未参加反应的硅藻土颗粒作为充填,减少水化生成的孔隙,同时可作为骨架协助复合胶粘剂的粘结作用,二者有协同效果,显著提升钢石板的抗折、抗冲击性能。

17.更进一步地,硫铝酸盐水泥基胶凝材料由以下质量份原料组成:黄金尾矿9-15份、碱渣18-27份、赤泥15-35份、铝灰10-20份、脱硫石膏11-17份、校正剂1.1-6份;校正剂包括铁质校正剂和钙质校正剂,铁质校正剂为硫铁矿渣0.6-3份,钙质校正剂为电石渣0.5-4份;所述的硫铝酸盐水泥基胶凝材料的制备方法为:s1:将黄金尾矿、碱渣、赤泥、铝灰按照质量份加水进行湿法粉磨,在物料总水分60%-70%时,利用湿法磨完成粉磨,细度控制在0.2mm筛余率0.8%以下;s2:均化池内进行约6h搅拌与成分校正,成分校正即为适量加入校正剂,得到均匀浆液;s3:通过机械压滤脱水,压滤温度控制在50-80℃,得到生料,脱水后水分含量20%-25%,这一过程不仅除去了大量水分,还减少了原料中的cl-离子含量,避免了其对之后硫铝酸盐水泥熟料水化效果的不利影响;s4:将生料放入回转窑中,1300-1350℃下进行60-80min煅烧,得到硫铝酸盐水泥熟料;s5:破碎熟料,掺入干燥脱硫石膏进行粉磨,将硫铝酸盐水泥熟料粉磨标准为80μm筛余量不大于4wt.%,得到所需硫铝酸盐水泥胶凝材料。

18.该生产工艺有效利用了赤泥和铝灰的协同作用,在高温的条件下生成硫铝酸钙,碱渣可代替传统硅酸盐水泥煅烧过程中石灰石的作用,亦可对上述赤泥与铝灰的协同产生有利影响,形成碱渣-赤泥-铝灰三元反应体系,黄金尾矿可有效代替天然砂岩或者粘土参与煅烧;校正剂有效对氧化钙和氧化铁的含量进行校正。本方法有效利用这些难以处理的工业固废烧制成硫铝酸盐水泥基胶凝材料;在熟料磨碎的过程中添加干燥处理之后的脱硫石膏参与助磨,也在生产固废基纤维增强板的制浆过程中调节凝结时间,改善耐蚀性、抗冻性、抗渗性等一系列性能。

19.降噪加强层(0.8-1.5mm)在镀锌钢板和隔热防火涂层之间,对比现有钢石板,可明显提高降噪效果。

20.进一步地,所述降噪加强层由淀粉10-14份、辅助胶2.5-3份、甘油1.2-1.4份、无机填料4.2-4.8份、离子水30份、醇溶液40-55份作为原料制备而成,所述淀粉为包括马铃薯淀粉、紫薯淀粉、玉米淀粉和小麦淀粉其中的一种或一种任意组合,辅助胶为卡拉胶或明胶,

无机填料包括纳米二氧化硅、蒙脱土其中的一种或一种任意组合,醇溶液是以聚醚多元醇为溶质的溶液;降噪加强层的制备方法包括以下步骤:s1、将无机填料与醇溶液混合,搅拌均匀,获得混合液;s2、取离子水加入甘油,在机械搅拌的情况下,再加入淀粉、辅助胶,快速搅拌均匀后,得到粘稠液;s3、将s1的混合液与s2的粘稠液混合,加热并搅拌,得到透明粘稠状凝胶;s4、将s3获得透明粘稠状凝胶移至50℃至80℃恒温水浴锅中,保持并均匀搅拌42-50min后倒入容器内冷却得到凝胶;s5、将s4获得的凝胶放入-40℃至5℃的冰箱内预冷冻5-10h后,放入低于180pa真空度、温度-25℃至-10℃的冷冻干燥机内,冷冻干燥,获得植物多糖气凝胶,即为降噪加强层材料。

21.强化自粘力层(0.7-1.0mm)用于粘结钢石板分层结构。强化自粘力层的材料是以双酚a缩水甘油醚类环氧树脂为基础物质的一种环氧树脂防水粘结剂混合液。

22.进一步地,所述化学过渡层的原料由以下质量份组成:增塑剂0~7.5份;表面活性剂3.30~3.50份;溶剂5.40~12.50份;丙烯酸13.0~23.0份;分散剂0.1~0.2份;填充剂 2.50~9.25份;胶粘剂0~23.0份;流平剂0.1~0.2份;甲醇0~3.00份。

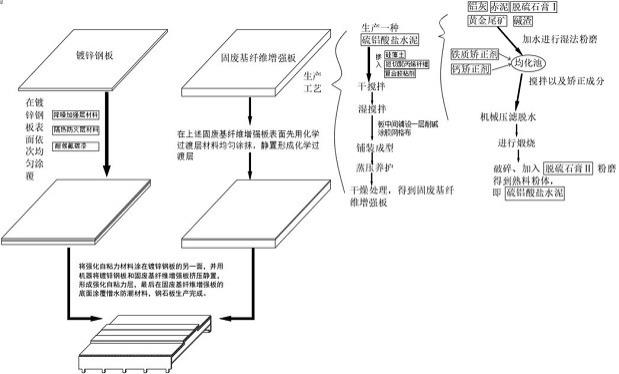

23.更进一步地,所述增塑剂为正丁醇;表面活性剂为乙二醇单丁醚;所述溶剂为二价酸酯或环己酮;分散剂为三乙基己基磷酸;所述填充剂为纳米二氧化硅、沉淀硫酸钡、滑石粉、珍珠岩按照0.3:1:1.5:1.5的质量比例均匀搅拌而成的混合粉末;所述胶粘剂为双酚a缩水甘油醚类环氧树脂,所述流平剂为羧甲基纤维素。

24.化学过渡层材料的制备方法,包括以下步骤:a.按比例将溶剂加入到搅拌器中,低速搅拌下并按比例将表面活性剂、分散剂和填充剂加入到溶剂中混合;b.将步骤a所得混合物在高速搅拌分散5分钟后,去除搅拌器边上干粉,再加入丙烯酸高速搅拌30分钟,温度控制不超过45℃;c.将步骤b分散好的料浆加入到砂磨机中进行研磨,研磨温度控制在45℃以下,将料浆研磨至细度≤10μm;d.在步骤c中稀释后的料浆中按比例加入甲醇、增塑剂、表面活性剂、胶粘剂、流平剂并低速搅拌制得化学过渡层材料;化学过渡层(0.2

±

0.05mm)可以牢牢附着在固废基纤维增强板板面上,成为表面光滑的一层物质,具有减小固废基纤维增强板板面粗糙程度,为固废基纤维增强板板面提供一定初始黏度,增大固废基纤维增强板板面与强化自粘力层接触的效果,从而对镀锌钢板与固废基纤维增强板的粘结效果有明显的促进作用,有效提升了强化自粘力层的粘结效果,使得钢石板分层结构更整体统一、稳定。

25.憎水防潮层(0.05

±

0.01mm)是一种层层包覆憎水粉的有机硅烷聚合物。有效的提高了钢石板的防潮效果。

26.本发明提供了一种钢石板结构组装方法,如下:步骤1:在上述纤维水泥板表面先用化学过渡层材料均匀涂抹,静置形成0.2

±

0.05mm化学过渡层,再将强化自粘力材料涂在镀锌钢板的一面,并用机器挤压静置,镀锌钢板和固废基纤维增强板之间形成0.7-1.0mm强化自粘力层;步骤2:在镀锌钢板表面涂覆降噪加强层材料,静置待该层硬化形成0.8-1.5mm降噪加强层;涂覆隔热防火涂料,静置待该层硬化形成0.8-2mm隔热防火涂层;涂覆耐候氟碳漆,静置待该层硬化形成0.05-0.06mm耐候氟碳漆层,可采用刷涂、喷涂﹑鞮涂和刮涂中任何一种或多种方法方便地施工,既可以人工涂抹,又可以机械喷涂,随后静置至表面干燥塑化;步骤3:将憎水防潮层材料涂在纤维水泥板不与镀锌钢板粘结的一面以及四个框面,既可以人工涂抹,又可以机械喷涂,随后静置至表面干燥塑化,钢石板组装完成。

27.(8)将反光条贴在钢石板表面设定位置,钢石板生产完成。

28.一种隧道及地下工程钢石板的生产工艺,包括以下步骤:(1)按照所述步骤生产固废基纤维增强板;(2)冲压镀锌钢板,并将其切割成本发明要求的形状;(3)按照所述步骤生产降噪加强层所需的材料;(4)按照所述步骤生产隔热防火涂层材料;(5)在上述固废基纤维增强板表面先用化学过渡层材料均匀涂抹,静置形成化学过渡层,再将强化自粘力材料涂在镀锌钢板光滑的这一面,并用机器将镀锌钢板和固废基纤维增强板挤压静置,镀锌钢板和固废基纤维增强板之间形成强化自粘力层;(6)在镀锌钢板表面依次均匀涂覆降噪加强层材料、隔热防火涂料、耐候氟碳漆,可采用刷涂、喷涂﹑鞮涂和刮涂中任何一种或多种方法方便地施工,既可以人工涂抹,又可以机械喷涂,随后静置至表面干燥塑化;(7)将憎水防潮层材料涂在纤维水泥板不与镀锌钢板粘结的背面以及四个框面,既可以人工涂抹,又可以机械喷涂,随后静置至表面干燥塑化,钢石板组装完成。

29.(8)将反光条贴在钢石板表面设定位置,钢石板生产完成。

30.用于隧道及地下空间工程的钢石板的预定形状为:第一预定形状为:一端部为镀锌钢板向外延伸后,向下90

°

弯折延伸,延伸长度超过钢石板厚度后,向内90

°

弯折延伸,再弯折成钩状,形成一个钩形端;另一端部镀锌钢板向外延伸并向下直角弯折,超出钢石板厚度,并伸出长度方向并列的5个钢脚;中部固废基纤维增强板部分厚于两端固废基纤维增强板,形成“凸”字形状;第二预定形状为:一端部无延伸;另一端部镀锌钢板向下延伸,延伸与钢石板底部对齐后向外90

°

弯折延伸,延伸长度与钢石板厚度相同时向上弯折90

°

并延伸,延伸长度超过钢石板厚度,超出部分的长度至少1.5倍螺栓直径,超出部分上开有3个使螺栓穿过的圆孔;中部固废基纤维增强板部分厚于两端固废基纤维增强板,形成“凸”字形状;第三预定形状为:一端部为镀锌钢板向外延伸后,向下90

°

弯折延伸,延伸长度超过钢石板厚度后,向内90

°

弯折延伸,再弯折成钩状,形成一个钩形端;另一端部镀锌钢板向外延伸,形成钢石板水平延伸段;中部固废基纤维增强板部分厚于两端固废基纤维增强板,形成“凸”字形状。

31.用于隧道与地下空间工程钢石板的装配式安装方法,作为工程实际的代表安装模型,有三种预定结构。

32.作为本发明的一种优选技术方案,第一种预定结构为:上侧钢石板与下侧钢石板均为第一预定形状。

33.上侧钢石板与下侧钢石板竖向连接位置处设有t形角码,t形角码顶面设有两排对称的5个开槽,开槽尺寸大于钢板端部钢脚截面尺寸,钢脚与开槽对称连接,t形角码与l形角码通过数个螺栓固定连接, l形角码通过膨胀螺栓固定于隧道墙体上。

34.上侧钢石板顶部连接有u形封边龙骨,开口内宽大于钢石板钩形端外宽;u形封边龙骨一边端部设有钩状弯折,配合形变与钩形端卡接固定,u形封边龙骨贴近墙体的一面设有双数处开孔,其通过膨胀螺栓穿入开孔固定在隧道墙体上;下侧钢石板底部与上侧钢石板顶部连接隧道墙体方式相同。

35.上侧钢石板与下侧钢石板的中部与l形角码通过pe胶条粘结固定,l形角码一边与l形角码通过六角螺栓固定连接,l形角码的另一边通过膨胀螺栓固定于隧道墙体上。

36.作为本发明的一种优选技术方案,第二种预定结构为:上侧钢石板与下侧钢石板均为第二预定形状。

37.上侧钢石板与下侧钢石板竖向连接位置通过穿过圆孔的六角螺栓固定连接。

38.上侧钢石板顶部通过虎口封边龙骨夹住,虎口封边龙骨和l形角码通过螺栓连接固定,l形角码通过膨胀螺栓固定在隧道墙体上;下侧钢石板底部与上侧钢石板顶部连接隧道墙体方式相同。

39.上侧钢石板与下侧钢石板的中部与l形角码通过pe胶条粘结固定,l形角码一边与另一l形角码通过六角螺栓固定连接, l形角码的另一边通过膨胀螺栓固定于隧道墙体上。

40.作为本发明的一种优选技术方案,第三种预定结构为:上侧钢石板与下侧钢石板均为第二预定形状。

41.上侧钢石板水平延伸段、下侧钢石板水平延伸段涂抹环氧树脂对接。

42.上侧钢石板顶部连接有u形封边龙骨,开口内宽大于钢石板钩形端外宽;u形封边龙骨一边端部设有钩状弯折,配合形变与钩形端卡接固定,u形封边龙骨贴近墙体的一面设有双数处开孔,其通过膨胀螺栓穿入开孔固定在隧道墙体上;下侧钢石板底部与上侧钢石板顶部连接隧道墙体方式相同。

43.上侧钢石板与下侧钢石板的中部与l形角码通过pe胶条粘结固定,l形角码一边与l形角码通过六角螺栓固定连接,l形角码的另一边通过膨胀螺栓固定于隧道墙体上。

44.钢石板装配式安装方法包括以下规则:(1)在工厂里按照所述结构预制钢石板;(2)将钢石板运输到施工现场;(3)清扫即将安装钢石板的墙面区域,清扫之后的区域不应有污渍、粉灰,便于打孔以及接下来施工的质量;(4)确定钢石板顶部、中部、底部标高,在隧道墙上标高线,竖向接缝处应按设计要求弹线,固定在四周墙上,确认龙骨布局以及钢石板安装不侵犯隧道建筑限界后方可施工;(5)在底部、中部、上部已经标定好的位置安装膨胀螺栓和角码;(6)以第一种预定结构举例,单块钢石板的安装仅需要两名工人利用吸盘控制住板,将上下两块钢石板固定在已经安装好的封边龙骨上,上板顶部由钢板边缘与u形封边龙骨卡接,中部由pe胶条粘结,提供额外稳定性。竖向连接(水平接缝)处通过钢板末端单数个

钢脚插入t形龙骨开槽获得额外稳定性;(7)顺着隧道前进方向连续安装钢石板;(8)施工完成后应对隧道建筑限界进行复核,一旦发现局部侵界情况,应及时调整处理,确保隧道全线装饰不侵入限界,保障隧道运营安全。

45.(9)单块钢石板拆卸与安装方法相同,以第一种预定结构举例,两名工人利用吸盘沿与板垂直方向将钢石板拔出。

46.与现有技术相比,本发明具有以下优点:1)本发明提出了一种全固废制备及生产固废基纤维增强板方法,并将固废基纤维增强板用于钢石板生产工艺中,有效协同利用了难处理工业固废,降低了钢石板工程造价;有效利用了赤泥和铝灰的协同作用,在高温的条件下生成铁铝酸四钙,碱渣可代替传统硅酸盐水泥煅烧过程中石灰石的作用,亦可对上述赤泥与铝灰的协同产生有利影响,形成碱渣-赤泥-铝灰三元反应体系,黄金尾矿可有效代替天然砂岩或者粘土参与煅烧;校正剂有效对氧化钙和氧化铁的含量进行校正;本方法有效利用这些难处理的工业固废烧制成硫铝酸盐水泥基胶凝材料;2)在硫铝酸盐水泥熟料粉磨过程中添加干燥后的脱硫石膏参与助磨,在生产固废基纤维增强板的制浆过程中调节凝结时间,能够改善耐蚀性、抗冻性、抗渗性等性能;制浆过程中加入硅藻土和复合增粘剂,可以利用硅藻土和复合增粘剂的协同强化粘结效果,且未参与反应的硅藻土颗粒作为充填颗粒占据反应过程产生的孔隙,降低孔隙率,使固废基纤维增强板微观结构更致密,增强抗渗性、抗冻融性。

47.3)本发明的固废基纤维增强板还在板中层添加了一层耐碱涂胶网格布,有着独特的排布方式,减少网格布消耗的同时也具备不俗的纤维加强效果。在制浆过程中铺装在浆液中间厚度处,通过分两次拌料(先拌底料,后拌面料)实现,可成为纤维网络的主干,积聚短切聚丙烯纤维的纤维加强作用,显著提升钢石板的抗折、抗冲击性能。

48.4)本发明设计了降噪加强层,在镀锌钢板和隔热防火涂层之间,对比现有钢石板,可明显提高降噪效果,降噪加强层所用材料是一种植物多糖气凝胶,完全无毒无害,且易降解无污染。

49.5)本发明在现有纤维水泥板与钢板粘结技术的基础上,在固废基纤维增强板上涂覆了化学过渡层,有效提升了强化自粘力层的粘结效果,使钢石板结构具有更好的整体统一性、稳定性。

50.6)隔热防火涂层材料采用丙烯酸乳液作为成膜剂,提高了涂层的力学性能、粘接强度;独特的颜填料体系配方,在颜填料体系中添加少量的碱式钼酸铜可以明显降低涂料的热释放速率,提高成炭量,提高防火和抑烟性能。

51.7)本发明具备耐火、防潮、降噪、美观的特点,钢石板生产工艺中,降噪加强层材料、隔热防火涂料、耐候氟碳漆,可采用刷涂、喷涂﹑鞮涂和刮涂中任何一种或多种方法方便地施工,既可以人工涂抹,又可以机械喷涂,适用于多种情况;生产周期短,可有效避免材料早期搁置受环境作用变性带来的不利影响;与此同时本工艺的分层结构简单不复杂,容错率高,与现有钢石板相比生产效率高且成本较低。

52.8)本发明的安装结构,易于操作,无需现浇水泥板、现场配制层间材料,只需工厂预制然后运输至现场直接安装;安装简单便捷,效率高,水平方向相邻钢石板连接(垂直接

缝)无需特意安装固定,节省螺栓等铁质支撑连接构件,拆卸维修方便,省时省力,每两块钢石板的组合可独立于其他钢石板拆卸不受约束。

附图说明

53.图1为本发明提供的用于隧道及地下空间工程的钢石板生产工艺图;图2为本发明提供的用于隧道及地下空间工程的钢石板结构示意图;图3为本发明固废基纤维增强板成型过程中网格布放置示意图;图4为本发明提供的钢石板第一种预定形状总体示意图;图5为本发明提供的钢石板第一种预定结构安装示意图;图6为图5顶部放大示意图;图7为图5中部放大示意图;图8为图4中竖向连接(水平接缝)放大示意图;图9为本发明中t形角码外观示意图;图10为本发明中u形封边龙骨外观示意图;图11为本发明提供的钢石板第二种预定形状总体示意图;图12为本发明提供的钢石板第二种预定结构安装示意图;图13为图12中竖向连接(水平接缝)放大示意图;图14为本发明提供的钢石板第三种预定形状总体示意图;图15为本发明提供的钢石板第三种预定结构安装示意图;图16为图15中竖向连接(水平接缝)放大示意图;图中:a、钢石板01顶部安装结构;b、钢石板01中部固定结构;c、钢石板01与02竖向连接(水平接缝)结构; d、钢石板03顶部安装结构;e、钢石板03与04竖向连接(水平接缝)结构;f、钢石板04底部安装结构;g、钢石板05顶部安装结构;h、钢石板05中部固定结构;j、钢石板05与06竖向连接(水平接缝)结构;k、钢石板06底部安装结构;m、钢石板分层结构;m1、耐候氟碳漆;m2、隔热防火涂层; m3、降噪加强层;m4、镀锌钢板;m5、强化自粘力层;m6、化学过渡层;m7、固废基纤维增强板;m8、憎水防潮层;a1、钩形端; a2、膨胀螺栓;a3、u形封边龙骨;b1、l形角码;b2、膨胀螺栓;b3、pe胶条;b4、六角螺栓;b5、l形角码;c1、l形角码;c2、t形角码;c3、六角螺栓;c4、开槽;c5、钢脚; d1、膨胀螺栓;d2、l形角码;d3、六角螺栓;d4、虎口封边龙骨;e1、膨胀螺栓;e2、l形角码;e3、六角螺栓;e4、l形角码;e6、六角螺栓;e5、pe胶条;g1、膨胀螺栓;g2、u形封边龙骨;g3、钩形端;h1、膨胀螺栓;h2、l形角码;h3、六角螺栓;h4、l形角码;h5、pe胶条; j1上侧钢石板水平延伸段;j2、环氧树脂胶;j3、下侧钢石板水平延伸段;j4、环氧树脂胶;01是实施例1中的上侧钢石板;02是实施例1中的下侧钢石板;03是实施例2中的上侧钢石板;04是实施例2中的下侧钢石板;05是实施例3中的上侧钢石板;06是实施例3中的下侧钢石板;22、圆孔;23、隧道墙体;46、钢石板水平延伸段。

具体实施方式

54.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.实施例1如图1所示:一种用于隧道及地下空间工程的钢石板,包括钢石板本体,钢石板本体从上到下(m1-m8)依次为耐候氟碳漆层、隔热防火涂层、降噪加强层、镀锌钢板、强化自粘力层、化学过渡层、固废基纤维增强板、憎水防潮层,其中固废基纤维增强板内有若干个长方形网格布单元,网格布单元中心为菱形网格布,以菱形网格布为中心,四角对称分布菱形网格布或三角形网格布。

56.镀锌钢板是一种镀锌的厚度0.25mm的钢板,冲压形成本发明要求的形状。

57.镀锌钢板上表面依次为耐候氟碳漆层(0.05mm)、隔热防火涂层(1mm)。

58.隔热防火涂层的材料由无机质原料、混合阻燃剂、颜色填料、分散剂、丙烯酸乳液按照100:40:80:4:50经如下步骤制备而成。无机质原料是由水玻璃、石膏、蛭石、蒙脱土、硅藻土、氟硅酸钠的粉体料按照40:50:25:10:20:2的重量份数在50℃下混合15min得到,无机质原料的堆积密度要求在0.3g/cm3,比表面积要求400m2/kg;混合阻燃剂按照以下工艺进行制备:按重量份将聚磷酸铵25份、双季戊四醇8份、茶皂素2份混合均匀后加入100份乙醇水溶液,其中,乙醇水溶液中乙醇的质量分数为40wt%,然后升温至92℃后搅拌回流3.6h,在138℃下干燥27min,研磨后过300目筛获得。颜色填料为钛白粉30份、氧化锌35份、铁红15份的组合,并加入碱式钼酸铜3份。

59.隔热防火涂层的制备方法包括以下步骤:(1)将丙烯酸乳液、分散剂、无机质原料按质量比加入反应釜中,高速搅拌分散30min,得预混乳液;(2)按上述制备步骤得到混合阻燃剂和颜色填料;(3)将混合阻燃剂、颜色填料按质量比依次加入预混乳液中,加料完毕后,将反应体系升高温度到60℃,保持反应3h,获得均匀乳状液,降温,真空脱泡后得隔热防火涂层材料。

60.固废基纤维增强板由硫铝酸盐水泥基胶凝材料70份掺和脱硫石膏14份、短切聚丙烯纤维1份、硅藻土15份、外加复合增粘剂0.4份按照质量份制备而成,所述硅藻土为200目,所述复合增粘剂选自羧甲基纤维素、聚乙烯醇的组合;硫铝酸盐水泥基胶凝材料由以下质量份原料组成:黄金尾矿10份、碱渣20份、赤泥25份、铝灰18份、脱硫石膏15份、铁质校正剂为硫铁矿渣2份,钙质校正剂为电石渣2.5份;硫铝酸盐水泥基胶凝材料的制备方法为:s1:将黄金尾矿、碱渣、赤泥、铝灰按照质量份加水进行湿法粉磨,在物料总水分60%-70%时,利用湿法磨完成粉磨,细度控制在0.2mm筛余率0.8%以下;s2:均化池内进行约6h搅拌与成分校正,成分校正即为适量加入校正剂,得到均匀浆液;s3:通过机械压滤脱水,压滤温度控制在75℃,得到生料,脱水后水分含量20%-25%,这一过程不仅除去了大量水分,还减少了原料中的cl-离子含量,避免了其对之后硫铝

酸盐水泥熟料水化效果的不利影响;s4:将生料放入回转窑中,1350℃下进行80min煅烧,得到硫铝酸盐水泥熟料;s5:破碎熟料,掺入干燥脱硫石膏进行粉磨,将硫铝酸盐水泥熟料粉磨标准为80μm筛余量不大于4wt.%,得到所需硫铝酸盐水泥胶凝材料。

61.固废基纤维增强板的制备方法包括以下步骤:s1:干搅拌:先将所述硫铝酸盐水泥基胶凝材料、硅藻土(200目筛余量小于3wt%)、短切聚丙烯纤维和复合增粘剂投入搅拌机进行干搅拌,获得混合固体粉料;s2:湿搅拌:将s1获得的混合固体粉料投入均化池中并加水混合进行湿搅拌,水固比控制在0.35,湿搅拌时间为90秒,湿搅拌速度大于等于600rpm,获得料浆;s3:铺装成型:将s2中搅拌好的料浆按照底料、耐碱涂胶网格布、面料的顺序且底料厚度与面料厚度相等方式进行铺装,先铺装底料,再按耐碱涂胶网格布铺装方式(附图3中的上图)铺装,最后放入挤出机中脱水并挤出成型,得到湿坯;s4:将s3中得到的湿坯置于预养箱内,在20℃条件下,湿气养护6h,得到坯体;s5:将s4的坯体置于蒸压釜中,在1.1mpa饱和蒸气压下,恒压养护10h,得到固废基纤维增强板样品;s6:将s5中固废基纤维增强板样品进行干燥处理,使其水分含量低于10wt%,得到所需固废基纤维增强板。

62.降噪加强层由淀粉14份、辅助胶2.5份、甘油1.3份、无机填料4.6份、离子水30份、醇溶液45份作为原料制备而成,醇溶液是以聚醚多元醇为溶质的溶液;降噪加强层的制备方法包括以下步骤:s1、将纳米二氧化硅与醇溶液混合,搅拌均匀,获得混合液;s2、取离子水加入甘油,在机械搅拌的情况下,再加入马铃薯淀粉、卡拉胶,快速搅拌均匀后,得到粘稠液;s3、将s1的混合液与s2的粘稠液混合,加热并搅拌,得到透明粘稠状凝胶;s4、将s3获得透明粘稠状凝胶移至50℃恒温水浴锅中,保持并均匀搅拌42-50min后倒入容器内冷却得到凝胶;s5、将s4获得的凝胶放入-20℃的冰箱内预冷冻10h后,放入低于180pa真空度、温度-20℃的冷冻干燥机内,冷冻干燥,获得植物多糖气凝胶,即为降噪加强层材料。

63.强化自粘力层(0.8mm)为双酚a缩水甘油醚类环氧树脂。

64.化学过渡层(0.2

±

0.05mm)的原料由以下质量份组成:增塑剂正丁醇5份;表面活性剂乙二醇单丁醚3.30份;溶剂二价酸酯10份;丙烯酸17份;分散剂三乙基己基磷酸0.2份;填充剂 8份;胶粘剂双酚a缩水甘油醚类环氧树脂15份;流平剂羧甲基纤维素0.2份;甲醇2.00份。填充剂为纳米二氧化硅、沉淀硫酸钡、滑石粉、珍珠岩按照0.3:1:1.5:1.5的质量比例均匀搅拌而成的混合粉末。

65.化学过渡层材料的制备方法,包括以下步骤:a.按比例将溶剂加入到搅拌器中,低速搅拌下并按比例将表面活性剂、分散剂和填充剂加入到溶剂中混合;b.将步骤a所得混合物在高速搅拌分散5分钟后,去除搅拌器边上干粉,再加入丙烯酸高速搅拌30分钟,温度控制不超过45℃;

c.将步骤b分散好的料浆加入到砂磨机中进行研磨,研磨温度控制在45℃以下,将料浆研磨至细度≤10μm;d.在步骤c中稀释后的料浆中按比例加入甲醇、增塑剂、表面活性剂、胶粘剂、流平剂并低速搅拌制得化学过渡层材料;憎水防潮层(0.05

±

0.01mm)是一种层层包覆憎水粉的有机硅烷聚合物。

66.钢石板结构组装方法,如下:步骤1:在上述纤维水泥板表面先用化学过渡层材料均匀涂抹,静置形成0.2

±

0.05mm化学过渡层,再将强化自粘力材料涂在镀锌钢板的一面,并用机器挤压静置,镀锌钢板和固废基纤维增强板之间形成0.8mm强化自粘力层;步骤2:在镀锌钢板表面涂覆降噪加强层材料,静置待该层硬化形成0.8mm降噪加强层;涂覆隔热防火涂料,静置待该层硬化形成1mm隔热防火涂层;涂覆耐候氟碳漆,静置待该层硬化形成0.05mm耐候氟碳漆层,采用刷涂方式,随后静置至表面干燥塑化;步骤3:将憎水防潮层材料涂在纤维水泥板不与镀锌钢板粘结的一面以及四个框面,机械喷涂,随后静置至表面干燥塑化,钢石板组装完成。

67.(8)将反光条贴在钢石板表面设定位置,钢石板生产完成。

68.实施例2按照实施例1的生产工艺生产钢石板,不同的是:生产硫铝酸盐水泥熟胶凝材料时用铝矾土替换铝灰,铁质矫正剂为铁尾矿,复合增粘剂为聚乙烯吡咯烷酮、聚丙烯酰胺的组合;煅烧温度为1400℃;制备隔热防火涂层材料时用高岭土替换蒙脱土,最后的步骤中将混合阻燃剂、颜色填料按质量比依次加入预混乳液中,加料完毕后,将反应体系升高温度到70℃。

69.实施例3按照实施例1的工艺生产钢石板,不同的是:生产硫铝酸盐水泥原料为黄金尾矿10份、碱渣27份、赤泥15份、脱硫石膏17份、铝灰10份,复合增粘剂为聚乙烯醇、聚乙烯吡咯烷酮的组合;煅烧温度为1350℃;制备隔热防火涂层材料时用珍珠岩替换蛭石,将双季戊四醇替换为季戊四醇硬脂酸酯,最后的步骤中将混合阻燃剂、颜色填料按质量比依次加入预混乳液中,加料完毕后,将反应体系升高温度到60℃。

70.对比例1按照实施例1的方法制备纤维水泥板,不同的是:所使用的水泥为po42.5水泥。

71.对比例2按照实施例1的方法制备固废基纤维增强板,不同的是:在生产硫铝酸盐水泥的过程中没有碱渣参与煅烧。

72.对比例3按照实施例1的方法制备纤维水泥板,不同的是:对原料进行干搅拌时不加入硅藻土和复合增粘剂。对制备出的纤维水泥板性能进行测试,对比例4按照实施例1的方法生产钢石板,不同的是:缺少隔热防火涂层。

73.对比例5按照实施例1的方法生产钢石板,不同的是:在制备隔热防火涂层材料时,颜填料

体系中不添加碱式钼酸铜。

74.对比例6按照实施例1的方法生产钢石板,不同的是:混合阻燃剂、颜色填料按质量比依次加入预混乳液中,加料完毕后,将反应体系温度保持在25到30℃。

75.对比例7按照实施例1的方法生产钢石板,不同的是:缺少降噪加强层。

76.对比例8按照实施例1的方法生产钢石板,不同的是:缺少化学过渡层。

77.对制备出的钢石板性能进行测试,测试方法如下:(1)抗折抗压强度测试方式:参考gbt17671-1999《水泥胶砂强度检验方法(iso法)》的试验方法进行,不失代表性,试模采用40mm

×

40mm

×

b50mm的金属三联模,将生产固废基纤维增强板的过程中拌制好的浆液装入试模中并抹平,室温放置2d后拆模,然后放置于砂浆标准养护箱养护。待28d后取出试件进行抗折抗压试验。

78.(2)抗渗性能测试方式:试模采用截头圆锥金属试模(上口直径70毫米,下口直径80毫米,高度30毫米),将试模放置在厚玻璃板上,将生产固废基纤维增强板的过程中拌制好的浆液装入试模中并抹平,将拌好的浆液装满试模。用捣棒轻轻插捣以除去气泡。1-2小时后,刮去多余的砂浆,抹平表面。经两昼夜脱模。每组试件为3个。脱模后的试件均保持在养护室同等条件下养护到规定龄期,取出并待表面干燥后用密封材料密封装入渗透仪中,进行透水试验。水压从0.2兆帕开始,保持2小时,增至0.3兆帕,以后每隔1小时增加水压0.1兆帕,直至所有试件顶面渗水为止。记录每个试件的最大水压力和保持最大水压的时间(以小时计)。如果水压增至1.5兆帕而试件仍未透水,则不再升压。持荷6小时后,停止试验。

79.按照如下公式计算不透水性提高率:k=(i

ꢀ‑ꢀ

i0)

×

100 ;i0——普通硅酸盐水泥试件不透水性系数;i——待测试件不透水性系数。

80.(3)隔热耐火性能测试方式:采用gb/t 7633-2008的试验方法检验,测出耐火时长和背火面平均温升;按照gb 2406-80对隔热防火涂层材料进行氧指数测试;按照gb 8624-2012《建筑材料及制品燃烧性能分级》和gb/t 5464-2010《建筑材料不燃性试验方法》进行燃烧性能等级检验,测得实施例1-3的钢石板燃烧性能等级为a1级。

81.(4)降噪性能测试方式:采用gb/t 14369测得平均吸声系数。

82.下表为所有实施例和对比例的汇总:表11

实施例4如图3-10所示:一种用于隧道及地下空间工程的钢石板,预定形状为:一端部为镀锌钢板向外延伸后,向下90

°

弯折延伸,延伸长度超过钢石板厚度后,向内90

°

弯折延伸,再弯折成钩状,形成一个钩形端a1;另一端部镀锌钢板向外延伸并向下直角弯折,超出钢石板厚度,并伸出长度方向并列的5个钢脚,使得钢石板长度方向的截面为类波浪状;中部固废基纤维增强板部分厚于两端固废基纤维增强板(0.5cm),中部1.5cm,两端1.3cm,形成“凸”字形状。

83.用于隧道及地下空间工程的钢石板的安装方法,主体包括上侧钢石板01与下侧钢石板02。

84.上侧钢石板01与下侧钢石板02竖向连接位置处设有t形角码c2,t形角码c2顶面设有两排对称的5个开槽c4,开槽c4尺寸大于钢板端部钢脚c5截面尺寸,钢脚c5与开槽c4对称连接,t形角码c2与l形角码c1通过数个螺栓固定连接, l形角码c1通过膨胀螺栓固定于隧道墙体上。

85.上侧钢石板01顶部连接有u形封边龙骨a2,开口内宽大于钢石板钩形端a1外宽;u形封边龙骨a2一边端部设有钩状弯折,配合形变与钩形端a1卡接固定,u形封边龙骨a2贴近墙体的一面设有双数处开孔,其通过膨胀螺栓a3穿入开孔固定在隧道墙体上;下侧钢石板02底部与上侧钢石板01顶部连接隧道墙体方式相同;上侧钢石板01与下侧钢石板02的中部与l形角码b5通过pe胶条b3粘结固定,l形角码b1一边与l形角码b5通过六角螺栓b4固定连接, l形角码b1的另一边通过膨胀螺栓b2固定于隧道墙体上。

86.实施例5如图11-13所示:一种用于隧道及地下空间工程的钢石板,预定形状为:一端部无延伸;另一端部镀

锌钢板向下延伸,延伸与钢石板底部对齐后向外90

°

弯折延伸,延伸长度与钢石板厚度相同时向上弯折90

°

并延伸,延伸长度超过钢石板厚度,超出部分的长度至少1.5倍螺栓直径,超出部分上开有3个使螺栓穿过的圆孔22;中部固废基纤维增强板厚于两端0.5cm,中部1.5cm,两端1.3cm,形成“凸”字形状。

87.用于隧道及地下空间工程的钢石板的安装方法,主体包括上侧钢石板03与下侧钢石板04。

88.上侧钢石板03与下侧钢石板04竖向连接位置通过穿过圆孔22的六角螺栓e6固定连接。

89.上侧钢石板03顶部通过虎口封边龙骨d4夹住,虎口封边龙骨d4和l形角码d2通过螺栓d3连接固定,l形角码d2通过膨胀螺栓d1固定在隧道墙体上;下侧钢石板03底部与上侧钢石板04顶部连接隧道墙体方式相同。

90.上侧钢石板03与下侧钢石板04的中部与l形角码e5通过pe胶条粘结固定,l形角码e2一边与另一l形角码e4通过六角螺栓e3固定连接, l形角码e2的另一边通过膨胀螺栓e1固定于隧道墙体上。

91.实施例6如图14-16所示:预定形状为:一端部为镀锌钢板向外延伸后,向下90

°

弯折延伸,延伸长度超过钢石板厚度后,向内90

°

弯折延伸,再弯折成钩状,形成一个钩形端;另一端部镀锌钢板向外延伸,形成钢石板水平延伸段;中部固废基纤维增强板厚于两端0.5cm,形成“凸”字形状。

92.用于隧道及地下空间工程的钢石板的安装方法,主体包括上侧钢石板05与下侧钢石板06。

93.上侧钢石板水平延伸段j1、下侧钢石板水平延伸段j3涂抹环氧树脂对接。

94.上侧钢石板05顶部连接有u形封边龙骨g2,开口内宽大于钢石板钩形端g3外宽;u形封边龙骨g2一边端部设有钩状弯折,配合形变与钩形端g3卡接固定,u形封边龙骨g2贴近墙体的一面设有双数处开孔,其通过膨胀螺栓g1穿入开孔固定在隧道墙体上;下侧钢石板06底部与上侧钢石板05顶部连接隧道墙体方式相同。

95.上侧钢石板05与下侧钢石板06的中部与l形角码h4通过pe胶条h5粘结固定,l形角码h2一边与l形角码h4通过六角螺栓h3固定连接, l形角码h2的另一边通过膨胀螺h1固定于隧道墙体上。

96.以上结合附图详细描述了本发明的优选实施方式,只为说明本发明的技术构思及特点,目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施。但是,本发明并不限于上述实施例。在不违背本发明的精神即公开范围内,可以对本发明的技术方案进行多种变形。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1