一种非硬岩取芯钻头及其加工工艺的制作方法

1.本发明涉及一种非硬岩取芯钻头及其加工工艺,属于地质勘探用钻头技术领域。

背景技术:

2.地质勘探用钻头通常采用取芯金刚石钻头,进行勘探的地质可分为软地层和硬地层。已有技术对于硬地层的取芯较为成熟,常用的取芯金刚石钻头其唇面多为锯齿形和平底形,取芯金刚石钻头的主水口垂直于钻头的轴线,宽度一般在5mm左右,内外水口较浅,一般在2-3mm,在硬地层钻进时,钻头胎体中的金刚石对岩石是磨削作用,产生较细的岩粉,在水流冲击下,岩粉能够从钻头水口中冲出,排到地面。软地层主要包括粘土质地层、砂层、泥岩及无硅化的灰岩等地层,此类地层的特点是土质松散、不稳定,取芯金刚石钻头在钻进过程中易发生缩径、坍塌、糊钻等问题,钻进时,由于岩层较软、松散不成型,钻头对岩层不能形成磨削作用,而仅仅是刮削作用,形成的岩粉颗粒较大,极易堵塞钻头的水口,造成泵压升高,无法钻进;针对软底层(软岩)钻进时,由于水口的结构存在重大缺陷,钻具的稳定性差,对岩心的扰动大,岩心采取率低,造成钻头的堵塞和糊钻,该问题一直没有得到有效解决。另外,已有技术的取芯金刚石钻头胎块的工作层结构不合理,钻进效率低下,提高了钻进成本。

技术实现要素:

3.本发明的目的是提供一种非硬岩取芯钻头及其加工工艺,避免出现钻头的堵塞和糊钻,提高钻进效率,降低钻进成本,解决已有技术存在的上述技术问题。

4.本发明的技术方案是:一种非硬岩取芯钻头,钻头钢体端部的水口分为正水口和反水口,正水口和反水口均为螺旋水口,即水口从钻头钢体的内腔至钻头钢体的外圆周形成一个弧形通道;所述正水口其弧形通道的螺旋方向与钻头钢体的旋转方向相反,所述反水口其弧形通道的螺旋方向与钻头钢体的旋转方向相同;正水口和反水口在钻头钢体端部交替布置,相邻的正水口和反水口之间的凸起为胎块,胎块包含胎块一和胎块二;螺旋方向相对的相邻正水口和反水口之间为胎块一,所述胎块一为外小内大的扇形胎块;螺旋方向相背的相邻正水口和反水口之间为胎块二,所述胎块二为外大内小的扇形胎块;胎块一和胎块二在钻头钢体端部圆周上交替布置。

5.所述胎块一的四边均为弧线,内外两边的弧线弯曲方向相同,均向外弯曲,内弧线与外弧线的圆心同为钻头钢体的圆心,左右两边的弧线均向胎块一的内部弯曲,弯曲的曲率相同、方向相反;所述胎块二的四边均为弧线,内外两边的弧线弯曲方向相同,均向外弯曲,内弧线与外弧线的圆心同为钻头钢体的圆心,左右两边的弧线均向胎块二的外部弯曲,弯曲的曲率相同、方向相反。

6.所述正水口的数量等于反水口的数量,胎块一和胎块二的数量相同。

7.所述正水口和反水口的弧度、宽度及长度相同,弧度弯曲的方向相反;所述胎块一

和胎块二对称相同。

8.所述胎块一和胎块二均突出于钻头钢体的内腔与外壁;胎块一突出于钻头钢体外壁部分与胎块二突出于钻头钢体外壁部分,相互之间形成水口外水道;胎块一突出于钻头钢体内腔部分与胎块二突出于钻头钢体内腔部分,相互之间形成水口内水道。

9.所述水口内水道布置在钻头钢体的内径上,胎块一和胎块二之间,水口内水道沿钻头钢体内壁延伸。所述水口外水道布置在钻头钢体的外径上,胎块一和胎块二之间,水口外水道沿钻头钢体外壁延伸。

10.所述胎块由工作层和非工作层构成,非工作层将工作层与钻头钢体的端部连接在一起,工作层、非工作层和钻头钢体的端部通过烧结成为一个整体钻头。

11.所述工作层的表面为钻头唇面,钻头唇面为阶梯结构。

12.所述钻头钢体端部设有与钻头唇面相同的阶梯结构,与钻头钢体端部连接的非工作层为相匹配的阶梯结构。

13.一种非硬岩取芯钻头的加工工艺,采用石墨模具进行组合,放入钻头钢体,填入非工作层粉料和工作层粉料,采用中频热压烧结成型,将钻头钢体、非工作层粉料和工作层粉料烧结成取芯钻头;所述工作层粉料烧结成为取芯钻头端部的胎块一和胎块二;所述胎块一为外小内大的扇形胎块,所述胎块二为外大内小的扇形胎块,胎块一和胎块二在钻头钢体端部圆周上交替布置;胎块一和胎块二之间的弧形通道形成交错布置的正水口和反水口,所述正水口和反水口的弧度、宽度及长度相同,弧度弯曲的方向相反;所述胎块一和胎块二对称相同。

14.所述胎块由工作层和非工作层构成,非工作层将工作层与钻头钢体的端部连接在一起,工作层、非工作层和钻头钢体的端部通过烧结成为一个整体钻头;所述工作层的表面为钻头唇面,钻头唇面为阶梯结构;所述钻头钢体端部设有与钻头唇面相同的阶梯结构,与钻头钢体端部连接的非工作层为相匹配的阶梯结构。

15.所述石墨模具包含底模、垫圈和模芯,底模的内腔形状与钻头钢体的形状相匹配,垫圈的形状与工作层的钻头唇面形状相匹配(垫圈布置与钻头唇面相反的形状),模芯的形状与钻头钢体内腔形状相匹配;将垫圈和模芯放入底模内,垫圈放置在胎块一和胎块二的钻头唇面位置,在预留正水口和反水口的位置填充石墨,成石墨水口,其形状依据胎块一和胎块二形状预设,形成一正一反石墨水口;在石墨水口以外形成的空腔内填充工作层粉料,工作层粉料填充完毕后继续填充非工作层粉料;钻头钢体放入底模内并匹配模芯,钻头钢体与非工作层粉料压紧压实;进行高温烧结,钻头钢体、非工作层粉料和工作层粉料烧结成一体。

16.所述工作层粉料为金刚石粉与金属粉混合物;所述非工作层粉料为金属粉。

17.本发明的钻头在钻进过程中,采用正向旋转方向钻进,由于弧形通道的正水口和反水口交替布置,正水口在钻头内部压力和钻头的旋转作用下,流出的水量较大,反水口在钻头内部压力作用下,流出的水量较小,使得在钻头与井体底部之间形成湍流(紊流),将孔底的岩粉和石屑快速脱离孔底,避免出现糊钻问题。钻头唇面采用多级阶梯的唇面设计,能够优先刻取岩层,达到快速进尺的目的。采取上述措施后,可以同时增加钻头外径,在钻进的过程中保证孔径,防止发生缩进的抱钻现象,有利于岩粉的排除。内水道和外水道有效地保证冲洗液对钻头和孔底的冲洗,提供有效的流量达到冷却钻头的目的。

18.本发明的有益效果:制作方便、结构合理,解决了钻头对于软岩地层的适应性的问题,减少坍塌和糊钻的现象发生;在软岩地层中减少钻头的频繁更换,提高钻探的工作效率和降低钻探成本,通过现场机台的实际使用,达到发明目的,解决地质勘探用钻进技术领域中软岩地层取芯难的问题。

附图说明

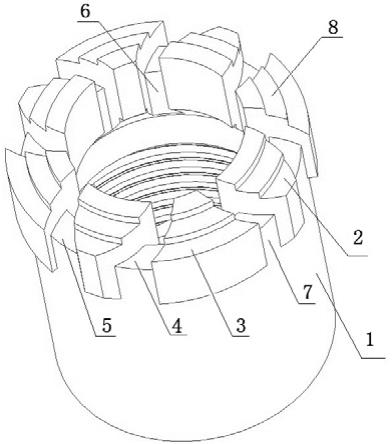

19.图1为本发明实施例底模示意图;图2为本发明实施例垫圈示意图;图3为本发明实施例钻头钢体示意图;图4为本发明实施例模芯示意图;图5为本发明实施例加工工艺示意图;图6为本发明实施例取芯钻头立体示意图;图7为本发明实施例取芯钻头俯视示意图;图中:钻头钢体1、胎块一2、胎块二3、正水口4、反水口5、水口内水道6、水口外水道7、钻头唇面8、底模9、垫圈10、模芯11、工作层12、非工作层13、石墨水口14。

具体实施方式

20.以下结合附图,通过实施例对本发明作进一步说明。

21.一种非硬岩取芯钻头,钻头钢体1端部的水口分为正水口4和反水口5,正水口4和反水口5均为螺旋水口,即水口从钻头钢体1的内腔至钻头钢体1的外圆周形成一个弧形通道;所述正水口4其弧形通道的螺旋方向与钻头钢体1的旋转方向相反,所述反水口5其弧形通道的螺旋方向与钻头钢体1的旋转方向相同;正水口4和反水口5在钻头钢体1端部交替布置,相邻的正水口4和反水口5之间的凸起为胎块,胎块包含胎块一2和胎块二3;螺旋方向相对的相邻正水口4和反水口5之间为胎块一2,所述胎块一2为外小内大的类似扇形胎块;螺旋方向相背的相邻正水口4和反水口5之间为胎块二3,所述胎块二3为外大内小的类似扇形胎块;胎块一2和胎块二3在钻头钢体1端部圆周上交替布置。

22.所述胎块一2的四边均为弧线,内外两边的弧线弯曲方向相同,均向外弯曲,内弧线与外弧线的圆心同为钻头钢体1的圆心,左右两边的弧线均向胎块一2的内部弯曲,弯曲的曲率相同、方向相反;所述胎块二3的四边均为弧线,内外两边的弧线弯曲方向相同,均向外弯曲,内弧线与外弧线的圆心同为钻头钢体1的圆心,左右两边的弧线均向胎块二3的外部弯曲,弯曲的曲率相同、方向相反。

23.所述正水口4的数量等于反水口5的数量,胎块一2和胎块二3的数量相同。

24.所述正水口4和反水口5的弧度、宽度及长度相同,弧度弯曲的方向相反;所述胎块一2和胎块二3对称相同。

25.所述胎块一2和胎块二3均突出于钻头钢体1的内腔与外壁;胎块一2突出于钻头钢体1外壁部分与胎块二3突出于钻头钢体1外壁部分,相互之间形成水口外水道7;胎块一2突出于钻头钢体1内腔部分与胎块二3突出于钻头钢体1内腔部分,相互之间形成水口内水道6。

26.所述水口内水道6布置在钻头钢体1的内径上,胎块一2和胎块二3之间,水口内水

道6沿钻头钢体1内壁延伸;所述水口外水道7布置在钻头钢体1的外径上,胎块2一和胎块3二之间,水口外水道7沿钻头钢体1外壁延伸。

27.所述胎块由工作层12和非工作层13构成,非工作层13将工作层12与钻头钢体1的端部连接在一起,工作层12、非工作层13和钻头钢体1的端部通过烧结成为一个整体钻头。

28.所述工作层12的表面为钻头唇面8,钻头唇面8为阶梯结构。

29.所述钻头钢体1端部设有与钻头唇面8相同的阶梯结构,与钻头钢体1端部连接的非工作层13为相匹配的阶梯结构。

30.一种非硬岩取芯钻头的加工工艺,采用石墨模具进行组合,放入钻头钢体1,填入非工作层粉料和工作层粉料,采用中频热压烧结成型,将钻头钢体1、非工作层粉料和工作层粉料烧结成取芯钻头;所述工作层粉料烧结成为取芯钻头端部的胎块一2和胎块二3;所述胎块一2为外小内大的类似扇形胎块,所述胎块二3为外大内小的类似扇形胎块,胎块一2和胎块二3在钻头钢体1端部圆周上交替布置;胎块一2和胎块二3之间的弧形通道形成交错布置的正水口4和反水口5,所述正水口一4和反水口二5的弧度、宽度及长度相同,弧度弯曲的方向相反;所述胎块一2和胎块二3对称相同。

31.所述胎块由工作层12和非工作层13构成,非工作层13将工作层12与钻头钢体1的端部连接在一起,工作层12、非工作层13和钻头钢体1的端部通过烧结成为一个整体钻头;所述工作层12的表面为钻头唇面8,钻头唇面8为阶梯结构;所述钻头钢体1端部设有与钻头唇面8相同的阶梯结构,与钻头钢体1端部连接的非工作层13为相匹配的阶梯结构。

32.所述石墨模具包含底模9、垫圈10和模芯11,底模9的内腔形状与钻头钢体1的形状相匹配,垫圈10的形状与工作层12的钻头唇面8形状相匹配(垫圈布置与钻头唇面相反的形状),模芯11的形状与钻头钢体1内腔形状相匹配;将垫圈10和模芯放入底模9内,垫圈10放置在胎块一2和胎块二3的钻头唇面8位置,在预留正水口4和反水口5的位置填充石墨,成石墨水口,其形状依据胎块一2和胎块二3形状预设,形成一正一反石墨水口;在石墨水口以外形成的空腔内填充工作层粉料,工作层粉料填充完毕后继续填充非工作层粉料;钻头钢体1放入底模9内并匹配模芯,钻头钢体与非工作层粉料压紧压实;进行高温烧结,钻头钢体1、非工作层粉料和工作层粉料烧结成一体。

33.所述工作层粉料为金刚石粉与金属粉混合物;所述非工作层粉料为金属粉。

34.本发明的钻头在钻进过程中,采用正向旋转方向钻进,由于弧形通道的正水口4和反水口5交替布置,正水口4在钻头内部压力和钻头的旋转作用下,流出的水量较大,反水口在钻头内部压力作用下,流出的水量较小,使得在钻头与井体底部之间形成湍流(紊流),将孔底的岩粉和石屑快速脱离孔底,避免出现糊钻问题。钻头唇面采用多级阶梯的唇面设计,能够优先刻取岩层,达到快速进尺的目的。采取上述措施后,可以同时增加钻头外径,在钻进的过程中保证孔径,防止发生缩进的抱钻现象,有利于岩粉的排除。水口内水道和水口外水道有效地保证冲洗液对钻头和孔底的冲洗,提供有效的流量达到冷却钻头的目的。

35.在实施例中,所述钻头唇面8采用三级阶梯设计,每级阶梯的宽度5-7mm。

36.所述正水口4和反水口5的总数量为6-12个,宽度为6-12mm。

37.所述正水口4的数量等于反水口5的数量;例如:正水口4和反水口5总数为八个,反水口5的数量为4个,正水口4的数量为4个。

38.所述正水口4和反水口5在钻头钻进时因出水方向不同,能在孔底形成紊流,将孔

底的岩粉搅起,随冲洗液带走,避免钻头的糊钻。

39.所述钻头的外径是经过加大设计,将钻头外径加大10-20mm。

40.所述钻头的水口内水道6是采用深水口设计,深度5-10mm。

41.所述胎块一2和胎块二3总数量为八个,胎块一2为四个,胎块二3为四个。

42.一种非硬岩取芯钻头加工工艺,采用石墨模具组合,填入金属粉和钻头钢体,采用中频热压烧结成型;步骤如下:

①

加工钻头钢体1,钻头钢体外径与钻头的外径一致,上端加工出与钻头唇面相同的阶梯形状;加工钻头的底模9,底模的内径与钻头的外径相同;加工钻头的垫圈10,垫圈布置与钻头唇面相反的形状;加工钻头的模芯11,模芯的直径与钻头内径相同。

43.②

将垫圈10和模芯放入底模9内,在垫圈上预留的水口处填充石墨(石墨水口),形成一正一反石墨水口14,在石墨水口以外形成的空腔内填充工作层粉料,工作层粉料填充完毕后继续填充非工作层粉料,最后将钻头钢体放入底模内并压紧压实,组装完成钻头模具。

44.③

将组装好的钻头模具进行高温烧结,将各种粉料和钻头钢体烧成一体。

45.④

将烧结好的钻头的底模、垫圈、模芯退掉,并将钻头水口中的石墨清除,至此钻头的烧结工序完成。

46.⑤

将钻头进行机加工到需要的尺寸。

47.⑥

加工钻头的正水口和反水口。

48.⑦

对钻头进行表面处理。

49.本发明的制作过程中,钻头钢体1和非工作层13可进行加工,水口内水道6在钻头钢体1和非工作层13上通过插床加工处理,水口外水道7通过磨床在钻头钢体1和非工作层13上加工出来。

50.工作层12不可加工,通过提出垫圈10(石墨)和工作层12上的石墨,出现石墨水口14,包括正水口4和反水口5两种;工作层12呈现胎块一2和胎块二3两种,并呈现钻头唇面8。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1