一种油井采出液超高含硫化氢治理方法与流程

1.本发明属于油田安全生产和环境保护技术领域,具体涉及一种油井采出液超高含硫化氢治理方法。

背景技术:

2.近几年,随着高含硫油藏开发,其油井采出液普遍会有硫化氢,稠油热采和注水开发的稠油井产出液中次生硫化氢气相含量一般为几千-几万mg/m3,部分原生硫化氢油藏采出液中硫化氢含量高达几十万mg/m3,例如胜利油田501块,产出液井口伴生气h2s最高达到230000mg/m3,硫化氢不仅是一种剧毒气体,对生产操作人员的身体健康存在严重的威胁,另外还是一种强腐蚀性气体,易对设备造成严重的腐蚀而引发重大的安全事故,因此迫切需要处理。

3.目前对油井采出液硫化氢的治理主要采用套管加药和井口脱硫设备处理两种方式。(1)套管加药处理,主要是利用计量泵向油井套管中滴加液体脱硫剂,脱硫剂经油套环空中的液柱扩散至井底,与采出液中的硫化氢反应,将其转化为稳定的硫化物的方法。对于h2s含量低于几万mg/m3的井,每天只需投加脱硫剂不超过200kg就可以达到30mg/m3安全阈值以下,而对于含硫化氢高达230000mg/m3的井,每天需要投加接近3吨脱硫剂,采油生产失去了经济性;(2)井口空气催化氧化等脱硫设备处理,是在井口安装脱硫装置,油井采出液进行脱硫处理,然后再输送至计量间,与其他不含硫化氢的采出液和伴生气混合后输送至联合站。该方法见效快,通常到计量间便可实现达标处理,该方法虽然处理成本较低,但可能由于伴生气中富余氧气会导致产生安全隐患的问题应用需谨慎。对于超高含硫化氢的油井,迫切需一种经济安全的治理方法。

4.cn108708690a公开了一种油井硫化氢自动检测和智能加药处理的装置,该装置由检测单元、加药单元和plc控制器组成,检测单元和加药单元分别安装在油井套管两端的套管闸阀上,plc控制器通过有线或无线的方式分别与检测单元和加药单元相连接。本发明采用旋流和搅拌加热两级气液分离的工艺,能有效地将液体中溶解的硫化氢气体分离出来,从而大幅度地提高了硫化氢气体检测的准确性,硫化氢的检测误差降低了20~35%;实现了脱硫剂投加量的自动和准确地调整,处理后油井硫化氢气体含量达到0.5mg/m3以下,完全满足油井硫化氢安全生产浓度要求,处理效果良好。

5.cn107913648a公开了一种用于油井硫化氢处理的高压管道气液反应器及其处理方法,所述的反应器由供气单元、溶气混合反应单元和自动控制单元组成;供气单元与溶气混合反应单元相连接,并为溶气混合反应单元提供所需的氧气,自动控制单元检测溶气混合反应单元中各节点硫化氢含量和溶解氧含量,同时控制溶气混合单元各节点的氧气的供给量。本发明采用管道式反应器,设备紧凑,占地面积小;自动化程度高,维护方便;在高压下进行处理,无硫化氢气体的减压释放和增压外输过程,能耗低;采用多级供气,气体分布均匀,溶气效率高,气体利用率高,处理效果好,硫化氢去除率达99.5%以上。

6.对于超高含硫化氢的井用脱硫剂处理成本高,而且井口装置处理可能由于伴生气

中富余氧气会导致集输系统产生安全隐患的问题。

技术实现要素:

7.本发明针对上述现有技术的不足而提供一种油井采出液超高含硫化氢治理方法。该方法具有工艺简单,只需要一次性投资,因此可以大幅度地降低治理成本。解决了现有硫化氢处理工艺经济效益差,存在安全隐患的问题。

8.为了实现上述目的,本发明公开了一种油井采出液超高含硫化氢治理方法,该方法具体步骤如下:

9.(1)超高含硫化氢区块治理措施油井的选择

10.首先检测油井伴生气的日产量和硫化氢的浓度,其次计算出油井硫化氢日产量,最后选择日产硫化氢产量最高的油井为治理措施油井。

11.所述超高含硫化氢区块是指伴生气硫化氢含量大于50000mg/m3的区块。

12.(2)治理措施油井产出液实施气液分离得到伴生气

13.所述实施气液分离的分离器进液位于治理措施油井的井口处。

14.(3)分离的伴生气进入燃烧炉燃烧

15.所述燃烧炉设计能力为治理措施油井分离出的伴生气能够完全满足燃烧要求。

16.(4)燃烧后的废气通入临近超高含硫化氢油井采出液管线

17.所述废气通入所述废气通入临近超高含硫化氢油井采出液管线的位点为油井井口处。

18.油井采出液管线的位点为油井井口处。

19.(5)治理效果动态检测

20.检测临近超高含硫化氢油井采出液计量间气相硫化氢含量,根据检测结果动态调整废气通入工艺,直到检测到气相硫化氢含量达到治理目标要求为止。

21.所述气相硫化氢含量检测周期为0.5-5h,更优选为1-2h。

22.所述伴生气燃烧的反应方程式如下:

[0023][0024]

所述分离气通入油井采出液的反应方程式如下:

[0025]

so2+2h2s

→

3s+2h2o

[0026]

本发明治理硫化氢的原理如下:首先将超高含硫化氢油井分离出伴生气中的硫化氢燃烧反应生成二氧化硫气体,其次将燃烧产生含二氧化硫废气与超高含硫化氢油井伴生气中的硫化氢反应生成单质硫,从而实现从硫化氢到单质硫的转化,由本发明治理油井的选择标准可知1口油井硫化氢燃烧产生的二氧化硫可以至少满足2口临近油井的硫化氢治理要求。本发明整个过程不需要投加任何化学药剂,同时解决了现有硫化氢处理工艺经济效益差,存在安全隐患的问题。

[0027]

本发明与现有技术相比具有如下优点和有益效果:

[0028]

(1)本发明具有处理工艺简单,设备简易,操作简单,处理成本低,一套设备至少可以完成3口超高含硫化氢油井的治理;

[0029]

(2)本发明具有投资成本低,只需要一次性投资,可以省去日复一日的脱硫剂的投

加,使没有效益的超高含硫化氢油藏具有开发价值,推广与应用前景广阔;

[0030]

(3)本发明避免了对于超高含硫化氢油井采用脱硫剂治理,由于消除酸性气体导致系统ph升高从而引起井筒结垢的问题。

具体实施方式

[0031]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0032]

实施例1

[0033]

胜利油田某区块g1有油井5口,平均硫化氢含量为159200mg/m3,属于超高含硫化氢区块,5口油井伴生气中均存在超高浓度的硫化氢。利用本发明方法对该区块油井硫化氢进行治理,具体步骤如下:

[0034]

(1)超高含硫化氢区块治理措施油井的选择

[0035]

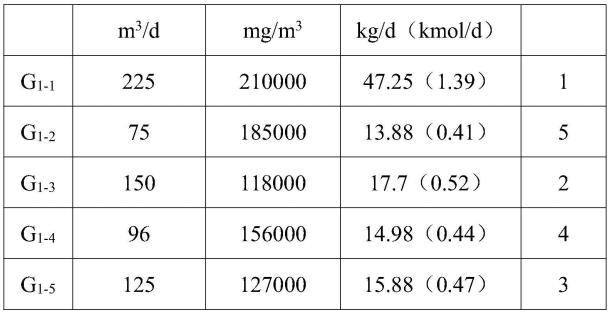

首先检测油井伴生气的日产量和硫化氢的浓度,检测结果见表1,其次计算出油井硫化氢日产量,最后选择日产硫化氢产量最高的油井为治理措施油井。

[0036]

表1区块g1油井伴生气日产量、硫化氢浓度和产量测试结果

[0037][0038][0039]

从表1可以看出,油井g

1-1

产量最高达到47.25kg/d,因此选择油井g

1-1

为治理措施油井。

[0040]

(2)治理措施油井g

1-1

产出液实施气液分离得到伴生气

[0041]

所述实施气液分离的分离器进液位于治理措施油井的井口处。

[0042]

(3)分离的伴生气进入燃烧炉燃烧

[0043]

所述燃烧炉设计能力为每天可燃烧含80kg硫化氢伴生气。

[0044]

所述的伴生气燃烧的反应方程式如下:

[0045][0046]

由上述反应方程式计算得到二氧化硫的量为1.39kmol/d。

[0047]

(4)燃烧后的废气通入临近超高含硫化氢油井采出液管线

[0048]

所述废气通入油井采出液管线的位点为油井井口处。

[0049]

所述废气通气量为临近超高含油井硫化氢产量的0.5-0.65倍。

[0050]

所述分离气通入油井采出液的反应方程式如下:

[0051]

so2+2h2s

→

3s+2h2o

[0052]

由上述反应方程式可知1.39kmol的二氧化硫可以与2.78kmol的硫化氢反应,g

1-2

、g

1-3

、g

1-4

和g

1-5

四口油井总硫化氢产量为1.84kmol/d,因此燃烧废气可以同时通入剩余四口油井进行硫化氢治理。

[0053]

(5)治理效果动态检测

[0054]

检测g

1-2

、g

1-3

、g

1-4

和g

1-5

油井采出液计量间气相硫化氢含量,根据检测结果动态调整废气通入工艺,直到检测到气相硫化氢含量达到治理目标要求为止。利用本发明方法通过燃烧1口油井伴生气最终实现5口超高含硫化氢油井的治理,经济效益良好,与传统药剂法相比成本降低85%以上。

[0055]

实施例2

[0056]

胜利油田某区块m1有油井4口,平均硫化氢含量为118875mg/m3,属于超高含硫化氢区块,4口油井伴生气中均存在超高浓度的硫化氢。利用本发明方法对该区块油井硫化氢进行治理,具体步骤如下:

[0057]

(1)超高含硫化氢区块治理措施油井的选择

[0058]

首先检测油井伴生气的日产量和硫化氢的浓度,检测结果见表2,其次计算出油井硫化氢日产量,最后选择日产硫化氢产量最高的油井为治理措施油井。

[0059]

表2区块m1油井伴生气日产量、硫化氢浓度和产量测试结果

[0060][0061][0062]

从表2可以看出,油井m

1-2

产量最高达到40.0kg/d,因此选择油井m

1-2

为治理措施油井。

[0063]

(2)治理措施油井m

1-2

产出液实施气液分离得到伴生气

[0064]

所述实施气液分离的分离器进液位于治理措施油井的井口处。

[0065]

(3)分离的伴生气进入燃烧炉燃烧

[0066]

所述燃烧炉设计能力为每天可燃烧含60kg硫化氢伴生气。

[0067]

所述的伴生气燃烧的反应方程式如下:

[0068][0069]

由上述反应方程式计算得到二氧化硫的量为1.18kmol/d。

[0070]

(4)燃烧后的废气通入临近超高含硫化氢油井采出液管线

[0071]

所述废气通入油井采出液管线的位点为油井井口处。

[0072]

所述分离气通入油井采出液的反应方程式如下:

[0073]

so2+2h2s

→

3s+2h2o

[0074]

由上述反应方程式可知1.18kmol的二氧化硫可以与2.36kmol的硫化氢反应,m

1-1

、m

1-3

和m

1-4

三口油井总硫化氢产量为1.64kmol/d,因此燃烧废气可以同时通入剩余三口油井进行硫化氢治理。

[0075]

(5)治理效果动态检测

[0076]

检测m

1-1

、m

1-3

和m

1-4

油井采出液计量间气相硫化氢含量,根据检测结果动态调整废气通入工艺,直到检测到气相硫化氢含量达到治理目标要求为止。利用本发明方法通过燃烧1口油井伴生气最终实现4口超高含硫化氢油井的治理,经济效益良好,与传统药剂法相比成本降低80%以上。

[0077]

实施例3

[0078]

胜利油田某区块h1有油井3口,平均硫化氢含量为208333mg/m3,属于超高含硫化氢区块,3口油井伴生气中均存在超高浓度的硫化氢。利用本发明方法对该区块油井硫化氢进行治理,具体步骤如下:

[0079]

(1)超高含硫化氢区块治理措施油井的选择

[0080]

首先检测油井伴生气的日产量和硫化氢的浓度,检测结果见表3,其次计算出油井硫化氢日产量,最后选择日产硫化氢产量最高的油井为治理措施油井。

[0081]

表3区块h1油井伴生气日产量、硫化氢浓度和产量测试结果

[0082][0083]

从表3可以看出,油井h

1-2

产量最高达到44.0kg/d,因此选择油井h

1-1

为治理措施油井。

[0084]

(2)治理措施油井h

1-1

产出液实施气液分离得到伴生气

[0085]

所述实施气液分离的分离器进液位于治理措施油井的井口处。

[0086]

(3)分离的伴生气进入燃烧炉燃烧

[0087]

所述燃烧炉设计能力为每天可燃烧含50kg硫化氢伴生气。

[0088]

所述的伴生气燃烧的反应方程式如下:

[0089][0090]

由上述反应方程式计算得到二氧化硫的量为1.29kmol/d。

[0091]

(4)燃烧后的废气通入临近超高含硫化氢油井采出液管线

[0092]

所述废气通入油井采出液管线的位点为油井井口处。

[0093]

所述分离气通入油井采出液的反应方程式如下:

[0094]

so2+2h2s

→

3s+2h2o

[0095]

由上述反应方程式可知1.29kmol的二氧化硫可以与2.58kmol的硫化氢反应,h

1-1

和h

1-3

两口油井总硫化氢产量为2.24kmol/d,因此燃烧废气可以同时通入剩余两口油井进行硫化氢治理。

[0096]

(5)治理效果动态检测

[0097]

检测h

1-1

和h

1-3

油井采出液计量间气相硫化氢含量,根据检测结果动态调整废气通入工艺,直到检测到气相硫化氢含量达到治理目标要求为止。利用本发明方法通过燃烧1口油井伴生气最终实现3口超高含硫化氢油井的治理,经济效益良好,与传统药剂法相比成本降低75%以上。

[0098]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0099]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0100]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1