深埋煤层施工的防孔壁坍塌的工艺与应用设备的制作方法

1.本发明涉及煤层施工技术领域,特别是深埋煤层施工的防孔壁坍塌的工艺与应用设备。

背景技术:

2.众所周知,由于我国富煤而贫油的能源资源状态长期不会改变,所以煤炭作为我国的主体能源,是我国经济发展和保障的基础。在我国生产和消费的一次性能源中煤炭约占74%,我国煤炭资源丰富且地域分布辽阔,煤矿水文地质条件复杂,随着我国煤炭开采向深部发展,加之部分矿井采用分层开采方式,巷道围岩呈现出明显的软岩变形特征,已成为实际意义上的高应力软岩。巷道围岩在高应力的作用下表现出软岩的特征,岩石的蠕变速度、蠕变时间都在增大。同时,巷道围岩的地质构造变得越来越复杂,矿山压力越来越大。在采动影响下,巷道周围的岩体承受的应力越来越大,矿山压力显现强烈,巷道周边岩体出现了明显的塑粘性变形和破坏,围岩滑移变形运动越来越强烈;此外,为适应综采、综放开采,需加大巷道断面及跨度,使巷道的支护更加困难,且后期维修工作量极大,经济效益受到极大的影响。在中深度以上的厚煤层采用分层开采,导致巷道围岩应力恶化,底鼓问题突出,底鼓现象已经成为煤矿中比较常见的矿压显现,经历采动影响的采准巷道底鼓问题尤为普遍和严重。据统计,巷道底鼓约占顶底板移近量的2/3~3/4,底鼓直接影响煤矿的运输、通风、行人,制约着矿井的高产高效,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

3.实现上述目的本发明的技术方案为:深埋煤层施工的防孔壁坍塌的应用设备,包括:支撑支架以及一对移动块,所述支撑支架安装于一对所述移动块上,所述支撑支架上安装有顶端减震结构以及侧壁减震结构,一对所述移动块上安装有支撑移动结构;

4.所述顶端减震结构包含有:若干个圆弧升降防护板、若干个圆弧柔性胶垫、若干个升降轴承块、若干个升降轴、若干个升降套装块、若干个顶端剪叉式支架、若干个水平套装弹簧、若干个顶端支撑圆弧块、若干个升降限位滚筒、若干个限位升降轴以及若干个限位升降圆盘;

5.若干个所述顶端支撑圆弧块安装于所述支撑支架的两侧上,若干个所述顶端支撑圆弧块上开设有若干个凸型圆柱槽,若干个所述限位升降圆盘分别活动插装于若干个所述凸型圆柱槽的内侧,若干个所述限位升降轴以及若干个所述升降限位滚筒分别安装于若干个所述限位升降圆盘上,若干个所述圆弧升降防护板分别安装于若干个所述限位升降轴上,若干个所述圆弧柔性胶垫分别安装于若干个所述圆弧升降防护板上,且若干个所述圆弧柔性胶垫分别正对于若干个所述升降限位滚筒上,若干个所述升降轴承块分别安装于若干个所述圆弧升降防护板以及所述支撑支架上,若干个所述升降轴分别安装于若干个所述升降轴承块上,若干个所述升降套装块分别套装于若干个所述升降轴上,若干个所述顶端剪叉式支架分别连接于若干个所述升降套装块上,若干个所述水平套装弹簧分别套装于若

干个所述升降轴上,且若干个所述水平套装弹簧分别连接于若干个所述升降轴承块以及若干个所述升降套装块上。

6.优选的,所述侧壁减震结构包含有:若干个侧壁凹型限位块、若干个侧壁t型杆、若干个侧壁弹簧柱、若干个侧壁板、若干个侧壁u型杆、若干个侧壁移动套块、若干个侧壁轴承块、若干个王型杆、若干个侧壁凹型支撑块以及若干个侧壁圆盘;

7.若干个所述侧壁凹型限位块均匀的安装于所述支撑支架的两侧上,若干个所述侧壁t型杆分别活动插装于若干个所述侧壁凹型限位块上,且若干个所述侧壁t型杆分别连接于若干个所述侧壁板上,若干个所述侧壁弹簧柱分别安装于若干个所述侧壁凹型限位块的内侧,且若干个所述侧壁弹簧柱分别连接于若干个所述侧壁t型杆上,若干个所述侧壁凹型支撑块分别安装于若干个所述支撑支架上,若干个所述侧壁u型杆分别安装于若干个所述侧壁板以及所述侧壁凹型支撑块上,若干个所述侧壁移动套块分别套装于若干个所述侧壁u型杆上,若干个所述侧壁轴承块分别安装于若干个所述侧壁移动套块上,若干个所述侧壁凹型支撑块上分别开设有若干个凸型侧壁圆弧槽,若干个所述侧壁圆弧盘分别安装于若干个所述凸型侧壁圆弧槽的内侧,若干个所述王型杆分别安装于若干个所述侧壁轴承块上,且若干个所述王型杆分别连接于若干个所述侧壁圆盘上。

8.优选的,所述支撑移动结构包含有:两对链条式移动器、若干个支撑凹型块、若干个凸型支撑升降块、若干个支撑圆盘、若干个支撑胶垫、若干个支撑液压缸、一对凸型升降移动块以及升降锁定组件;

9.一对所述移动块的底端分别开设有凹型升降移动槽,一对所述凸型升降移动块通过升降锁定组件安装于所述移动凹型升降移动槽,两对所述链条式移动器分别安装于一对所述凸型升降移动块上,若干个所述支撑凹型块分别均匀的安装于一对所述凹型升降移动槽的内侧,若干个所述凸型支撑升降块分别活动插装于若干个所述支撑凹型块的内侧,若干个所述支撑液压缸分别安装于若干个所述支撑凹型块的内侧,若干个所述支撑圆盘分别安装于若干个所述凸型支撑升降块上,若干个所述支撑胶垫分别安装于若干个所述支撑圆盘上。

10.优选的,所述升降锁定组件包含有:两对齿装升降块、若干个凸型锁定块、若干个锁定套装弹簧、若干个锁定限位轴、若干个锁定电磁铁块以及若干个锁定磁铁块;

11.两对所述齿装升降块分别安装于一对所述凸型升降移动块的两侧上,一对所述凹型升降移动槽上分别开设有一对齿装升降槽,两对所述齿装升降块分别活动插装于两对所述齿装升降槽的内侧,两对所述齿装升降块上分别开设有若干个凸型扩展锁定槽,若干个所述凸型锁定块分别活动插装于若干个所述凸型扩展锁定槽的内侧,若干个所述锁定限位轴分别插装于若干个所述凸型扩展锁定槽以及若干个所述凸型锁定块上,若干个所述锁定套装弹簧分别套装于若干个所述锁定限位轴上,若干个所述锁定磁铁块分别安装于若干个所述凸型锁定块上,若干个所述锁定电磁铁块分别安装于若干个所述凸型扩展锁定槽的内侧。

12.优选的,两对所述齿装升降块上分别开设有若干个升降球槽,若干个所述升降球槽的内侧分别设置有升降球。

13.优选的,所述支撑支架上设置有压力传感器。

14.深埋煤层施工的防孔壁坍塌的工艺,包括以下操作步骤:步骤s1、定点钻孔;步骤

s2、定点爆破;步骤s3、爆破切割;步骤s4、有序循环爆破;

15.步骤s1:在山体上预抽区域走向长48m,倾向宽36m,平均煤厚5m,煤层倾角10

°

进行定点抽取,从而确定钻孔点,对钻孔点进行深度钻孔;

16.步骤s2:根据定点时采集的数据,对钻机型号的进行确定,大直径钻孔的高效成孔、各类钻孔协调布置等方面进行了改进和应用,使钻孔成孔长度达到120m以上,比以往提高了3倍,从而加大爆破范围;

17.步骤s3:切顶卸压自成巷技术通过定向聚能爆破技术对巷道顶板及上覆岩层进行定向切割,采空区顶板与巷道顶板分离;

18.步骤s4:通过逐一爆破,对爆破后产生的瓦斯以及应力进行测量,方便重新定位钻孔。

19.所述步骤s1,采用深埋煤层冲击与瓦斯灾害治理一孔三用成套技术,通过合理确定钻孔间距,减少了钻孔施工量,同时采用大直径钻孔卸压、两次封堵抽采和间隔式高压注水流程后,减小了冲击与瓦斯灾害发生的几率。

20.所述步骤s2,提出了深埋含瓦斯煤层应力集中带精准确定技术,根据施工过程中发生动力现象的位置实时确定集中带,实现了煤层实际应力集中带的“边钻边定”,提高了应力集中带确定的效率和准确性。

21.所述步骤s3,通过爆破破坏掉煤炭层内侧的应力等。

22.利用本发明的技术方案制作的深埋煤层施工的防孔壁坍塌的工艺与应用设备,切顶卸压沿空自成巷技术,避免了留设煤柱造成的资源浪费,提高资源回收率,减小采掘比,提高生产效率;减小巷道掘进及返修工程量,简化了工作面端头维护工作量,降低工人劳动强度,能取得显著的社会效益和经济效益。切顶卸压自成巷新技术,在消除临近工作面煤体上方应力集中的同时,避免了瓦斯突出、冲击地压隐患,具有明显的安全效益。

附图说明

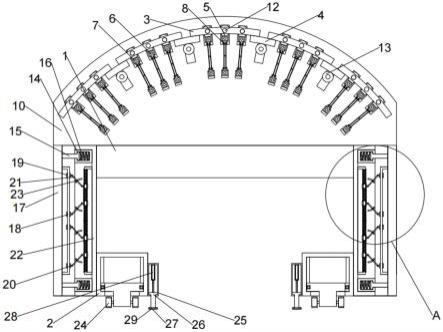

23.图1为本发明所述深埋煤层施工的防孔壁坍塌的工艺与应用设备的主视结构示意图。

24.图2为本发明所述深埋煤层施工的防孔壁坍塌的工艺与应用设备的侧视结构示意图。

25.图3为图1中“a”部分的结构放大图。

26.图4为图2中“b”部分的结构放大图。

27.图中:1、支撑支架;2、移动块;3、圆弧升降防护板;4、圆弧柔性胶垫;5、升降轴承块;6、升降轴;7、升降套装块;8、顶端剪叉式支架;9、水平套装弹簧;10、顶端支撑圆弧块;11、升降限位滚筒;12、限位升降轴;13、限位升降圆盘;14、侧壁凹型限位块;15、侧壁t型杆;16、侧壁弹簧柱;17、侧壁板;18、侧壁u型杆;19、侧壁移动套块;20、侧壁轴承块;21、王型杆;22、侧壁凹型支撑块;23、侧壁圆盘;24、链条式移动器;25、支撑凹型块;26、凸型支撑升降块;27、支撑圆盘;28、支撑胶垫;29、支撑液压缸;30、凸型升降移动块。

具体实施方式

28.通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且

应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

29.实施例1

30.如图1-4所示,所述支撑支架1安装于一对所述移动块2上,所述支撑支架1上安装有顶端减震结构以及侧壁减震结构,一对所述移动块2上安装有支撑移动结构;

31.具体的,所述顶端减震结构包含有:若干个圆弧升降防护板3、若干个圆弧柔性胶垫4、若干个升降轴6承块5、若干个升降轴6、若干个升降套装块7、若干个顶端剪叉式支架8、若干个水平套装弹簧9、若干个顶端支撑圆弧块10、若干个升降限位滚筒11、若干个限位升降轴12以及若干个限位升降圆盘13;

32.具体的,若干个所述顶端支撑圆弧块10安装于所述支撑支架1的两侧上,若干个所述顶端支撑圆弧块10上开设有若干个凸型圆柱槽,若干个所述限位升降圆盘13分别活动插装于若干个所述凸型圆柱槽的内侧,若干个所述限位升降轴12以及若干个所述升降限位滚筒11分别安装于若干个所述限位升降圆盘13上,若干个所述圆弧升降防护板3分别安装于若干个所述限位升降轴12上,若干个所述圆弧柔性胶垫4分别安装于若干个所述圆弧升降防护板3上,且若干个所述圆弧柔性胶垫4分别正对于若干个所述升降限位滚筒11上,若干个所述升降轴6承块5分别安装于若干个所述圆弧升降防护板3以及所述支撑支架1上,若干个所述升降轴6分别安装于若干个所述升降轴6承块5上,若干个所述升降套装块7分别套装于若干个所述升降轴6上,若干个所述顶端剪叉式支架8分别连接于若干个所述升降套装块7上,若干个所述水平套装弹簧9分别套装于若干个所述升降轴6上,且若干个所述水平套装弹簧9分别连接于若干个所述升降轴6承块5以及若干个所述升降套装块7上。

33.使用时,对矿山进行爆破,使得矿山产生晃动,矿山的晃动,使得山石落入到若干个圆弧升降防护板3以及若干个圆弧柔性胶垫4上,若干个圆弧升降防护板3分别带动其上的升降轴6承块5,通过升降轴6承块5带动其上的升降轴6,使得若干个升降轴6之间进行相对移动,从而改变若干个升降轴6之间的距离,同时通过若干个升降轴6分别带动其上的升降套装块7,使得若干个升降套装块7之间的若干个顶端剪叉式支架8进行伸缩,同时通过若干个升降套装块7分别带动其上的若干个水平套装弹簧9伸缩,从而达到将若干个落石下落的重力转换为若干个水平套装弹簧9的弹性形变以及若干个圆弧升降防护板3的动能,同时通过若干个圆弧升降防护板3之间的圆弧柔性胶垫4,将若干个圆弧升降防护板3的升降伸缩,从而达到根据不同的圆弧升降防护板3的位置,从而改变若干个圆弧柔性胶垫4的收缩大小,同时通过若干个升降限位滚筒11对若干个圆弧柔性胶垫4进行支撑,通过若干个限位升降轴12以及若干个限位升降圆盘13的配合,对若干个升降限位滚筒11的限位支撑。

34.实施例2

35.如图1-4所示,所述侧壁减震结构包含有:若干个侧壁凹型限位块14、若干个侧壁t型杆15、若干个侧壁弹簧柱16、若干个侧壁板17、若干个侧壁u型杆18、若干个侧壁移动套块19、若干个侧壁轴承块20、若干个王型杆21、若干个侧壁凹型支撑块22以及若干个侧壁圆盘23;

36.具体的,若干个所述侧壁凹型限位块14均匀的安装于所述支撑支架1的两侧上,若干个所述侧壁t型杆15分别活动插装于若干个所述侧壁凹型限位块14上,且若干个所述侧

壁t型杆15分别连接于若干个所述侧壁板17上,若干个所述侧壁弹簧柱16分别安装于若干个所述侧壁凹型限位块14的内侧,且若干个所述侧壁弹簧柱16分别连接于若干个所述侧壁t型杆15上,若干个所述侧壁凹型支撑块22分别安装于若干个所述支撑支架1上,若干个所述侧壁u型杆18分别安装于若干个所述侧壁板17以及所述侧壁凹型支撑块22上,若干个所述侧壁移动套块19分别套装于若干个所述侧壁u型杆18上,若干个所述侧壁轴承块20分别安装于若干个所述侧壁移动套块19上,若干个所述侧壁凹型支撑块22上分别开设有若干个凸型侧壁圆弧槽,若干个所述侧壁圆弧盘分别安装于若干个所述凸型侧壁圆弧槽的内侧,若干个所述王型杆21分别安装于若干个所述侧壁轴承块20上,且若干个所述王型杆21分别连接于若干个所述侧壁圆盘23上。

37.使用时,同上,矿石内侧壁的下落,对若干个侧壁板17进行挤压,使得若干个侧壁板17分别带动其上的若干个侧壁t型杆15,通过若干个侧壁t型杆15分别在若干个侧壁凹型限位块14的内侧伸缩,同时通过若干个侧壁t型杆15分别对若干个侧壁弹簧柱16进行挤压收缩,通过若干个侧壁板17分别带动其上的侧壁u型杆18,通过若干个侧壁u型杆18分别带动其上的侧壁移动套块19,使得若干个侧壁移动套块19分别带动其上的侧壁轴承块20,通过若干个侧壁轴承块20分别带其上的若干个王型杆21,通过若干个王型杆21分别带动其上的侧壁圆盘23,使得若干个侧壁圆盘23分别在凸型侧壁圆弧槽的内侧移动,从而达到将侧壁受到的压力,将敲击转换为若干个弹簧的弹性形变以及若干个王型杆21的动能。

38.实施例3

39.如图1-4所示,所述支撑移动结构包含有:两对链条式移动器24、若干个支撑凹型块25、若干个凸型支撑升降块26、若干个支撑圆盘27、若干个支撑胶垫28、若干个支撑液压缸29、一对凸型升降移动块30以及升降锁定组件;

40.具体的,一对所述移动块2的底端分别开设有凹型升降移动槽,一对所述凸型升降移动块30通过升降锁定组件安装于所述移动凹型升降移动槽,两对所述链条式移动器24分别安装于一对所述凸型升降移动块30上,若干个所述支撑凹型块25分别均匀的安装于一对所述凹型升降移动槽的内侧,若干个所述凸型支撑升降块26分别活动插装于若干个所述支撑凹型块25的内侧,若干个所述支撑液压缸29分别安装于若干个所述支撑凹型块25的内侧,若干个所述支撑圆盘27分别安装于若干个所述凸型支撑升降块26上,若干个所述支撑胶垫28分别安装于若干个所述支撑圆盘27上;

41.使用时,通过若干个支撑凹型块25内侧的若干个支撑液压缸29伸缩,分别带动若干个支撑液压缸29伸缩推动端上的凸型支撑升降块26,通过若干个凸型支撑升降块26分别带动其上的支撑圆盘27,通过若干个支撑圆盘27的升降对地面进行挤压支撑,使得一对凸型升降移动块30下降,使得一对凸型升降移动块30分别带动其上的链条式移动器24对整个装置进行支撑,通过升降锁定组件对一对凸型升降移动块30进行锁定固定。

42.实施例4

43.如图1-4所示,所述升降锁定组件包含有:两对齿装升降块、若干个凸型锁定块、若干个锁定套装弹簧、若干个锁定限位轴、若干个锁定电磁铁块以及若干个锁定磁铁块;

44.具体的,两对所述齿装升降块分别安装于一对所述凸型升降移动块30的两侧上,一对所述凹型升降移动槽上分别开设有一对齿装升降槽,两对所述齿装升降块分别活动插装于两对所述齿装升降槽的内侧,两对所述齿装升降块上分别开设有若干个凸型扩展锁定

槽,若干个所述凸型锁定块分别活动插装于若干个所述凸型扩展锁定槽的内侧,若干个所述锁定限位轴分别插装于若干个所述凸型扩展锁定槽以及若干个所述凸型锁定块上,若干个所述锁定套装弹簧分别套装于若干个所述锁定限位轴上,若干个所述锁定磁铁块分别安装于若干个所述凸型锁定块上,若干个所述锁定电磁铁块分别安装于若干个所述凸型扩展锁定槽的内侧;

45.使用时,使得两对齿装升降块分别在两对齿装升降槽的内侧升降,通过若干个锁定电磁铁块通电,使得若干个锁定电磁铁块分别排斥若干个锁定磁铁块,通过若干个锁定磁铁块分别带动其上的凸型锁定块,将若干个凸型锁定块分别插入到两对齿装升降槽的内侧,从而达到将一对凸型升降移动块30固定在一对凹型升降移动槽的内侧。

46.作为优选方案,更进一步的,两对所述齿装升降块上分别开设有若干个升降球槽,若干个所述升降球槽的内侧分别设置有升降球。

47.作为优选方案,更进一步的,所述支撑支架1上设置有压力传感器。

48.深埋煤层施工的防孔壁坍塌的工艺,包括以下操作步骤:步骤s1、定点钻孔;步骤s2、定点爆破;步骤s3、爆破切割;步骤s4、有序循环爆破;

49.步骤s1:在山体上预抽区域走向长48m,倾向宽36m,平均煤厚5m,煤层倾角10

°

进行定点抽取,从而确定钻孔点,对钻孔点进行深度钻孔;

50.步骤s2:根据定点时采集的数据,对钻机型号的进行确定,大直径钻孔的高效成孔、各类钻孔协调布置等方面进行了改进和应用,使钻孔成孔长度达到120m以上,比以往提高了3倍,从而加大爆破范围;

51.步骤s3:切顶卸压自成巷技术通过定向聚能爆破技术对巷道顶板及上覆岩层进行定向切割,采空区顶板与巷道顶板分离;

52.步骤s4:通过逐一爆破,对爆破后产生的瓦斯以及应力进行测量,方便重新定位钻孔。

53.所述步骤s1,采用深埋煤层冲击与瓦斯灾害治理一孔三用成套技术,通过合理确定钻孔间距,减少了钻孔施工量,同时采用大直径钻孔卸压、两次封堵抽采和间隔式高压注水流程后,减小了冲击与瓦斯灾害发生的几率。

54.所述步骤s2,提出了深埋含瓦斯煤层应力集中带精准确定技术,根据施工过程中发生动力现象的位置实时确定集中带,实现了煤层实际应力集中带的“边钻边定”,提高了应力集中带确定的效率和准确性。

55.所述步骤s3,通过爆破破坏掉煤炭层内侧的应力等。

56.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1