一种城市核心商圈超浅埋暗挖大断面隧道安全施工方法与流程

1.本发明涉及隧道施工技术领域,更具体地说,它涉及一种城市核心商圈超浅埋暗挖大断面隧道安全施工方法。

背景技术:

2.浅埋暗挖法是在距离地表较近的地下进行各种类型地下洞室暗挖施工的一种方法,主要涉及在大城市隧道建设中,在减少地表环境及建筑的影响同时保证隧道安全建设。本工程中环道三期主通道隧道全长约498,隧道位于临江路正下方,顶板覆土厚度4.8~9.2m,属于浅埋大断面隧道,围岩条件差,工程地处重庆市解放碑商圈地下,紧邻洪崖洞景区,隧道上方临江路人流车流密集繁忙,周边密布18个重要的政府、医疗机构以及商业、住宅等构筑物,施工工艺选择、作业时间严格受限。

3.浅埋暗挖法遵循“新奥法”的大部分原理为依据,以“管超前、严注浆、短开挖、强支护、快封闭、勤量测”为指导,在施工过程中应用监控量测、信息反馈和优化设计,实现不塌方、少沉降、安全施工,但这种方式在超浅埋且覆土主要为回填土的复杂城市核心商圈中来说,工程进度以及路面沉降安全性均难以保证,作为城市核心商圈主要干线道路,无法进行封闭施工,施工成本投入巨大。

4.因此,亟需一种城市核心商圈超浅埋暗挖大断面隧道安全施工方法,以解决上述技术问题。

技术实现要素:

5.为了克服现有技术中所存在的上述缺陷,本发明提供了一种城市核心商圈超浅埋暗挖大断面隧道安全施工方法,对既有交通主干道交通影响少:路面车辆可正常行驶,避免了占道封路以及对城市核心商圈的正常职能的干扰;本发明在浅埋暗挖法的基础上进行优化,使得隧道开挖安全性得到了有效提高,同时优化了各工序的施工顺序,使双侧壁导坑各个工序衔接更紧密,也减少项目管理成本,加快了施工进度。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种城市核心商圈超浅埋暗挖大断面隧道安全施工方法,包括以下步骤:

7.s1、采用双侧壁导坑法开挖超浅埋段主通道,先进行左导坑施作,然后进行右导坑施作,左导坑的施作进度与右导坑的施作进度之差大于等于15m;

8.s2、地表注浆加固:由地表间隔施作多个注浆孔,其中,注浆孔位间距为1000x1000mm,且多个注浆孔按梅花形布设;然后采用注浆管将注浆液注于注浆孔,进行注浆加固;

9.s3、采用双层超前小导管的加固形式对隧道进行超前支护;

10.s4、铺设钢栈桥分散荷载面。

11.进一步的,步骤s1中所述的双侧壁导坑法具体包括以下步骤:

12.s101、左导坑上台阶开挖,并作临时支护;

13.s102、左导坑下台阶开挖,并作临时支护;

14.s103、右导坑上台阶开挖,并作临时支护;

15.s104、右导坑下台阶开挖,并作临时支护;

16.s105、中间预留中夹岩上台阶开挖,并作临时支护成环;

17.s106、中间预留中夹岩下台阶开挖,并作临时支护成环。

18.进一步的,步骤s105和s106还包括:采用对拉锚杆对中间岩层的临时支护进行加固。

19.进一步的,步骤s2所述的注浆液采用m30水泥与水玻璃混合后的双液浆。

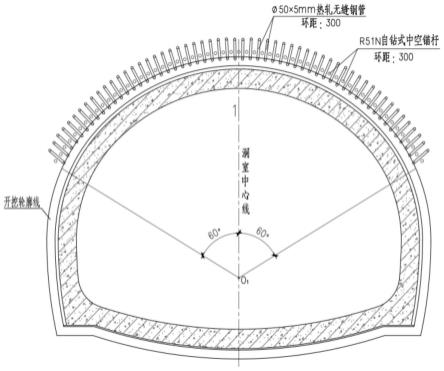

20.进一步的,步骤s3中所述的双层超前小导管包括环距为300、倾角为10

°

的中空锚杆和环距为300、倾角为25

°

的热轧无缝钢管。

21.进一步的,步骤s4具体包括:

22.s401、在路面满铺2cm厚橡胶支垫;

23.s402、在橡胶支垫上沿道路前进方向铺设型钢作为受力主梁,型钢的横向间距为100cm;

24.s403、在主梁上铺设型钢横梁,型钢的纵向间距50cm;

25.s404、在横梁上满铺2cm厚钢板桥面,钢板桥面与型钢牢固焊接;

26.s405、在桥面面层铺设6cm厚沥青混凝土路面。

27.综上所述,本发明具有以下有益效果:

28.1、对既有交通主干道交通影响少:按照本发明的技术方案,对既有路面进行了注浆以及铺设钢栈桥加固,在超浅埋大断面隧道开挖过程中对现有交通影响较少,路面车辆可正常行驶,避免了占道封路以及对城市核心商圈的正常职能的干扰。

29.2、加快施工进度,增加安全性:原有技术方案遇到超浅埋大断面隧道往往采用明挖法或盖挖法等,但在城市核心商圈主干道进行这样的方法往往是行不通的,本发明的技术方案在浅埋暗挖法的基础上,针对超浅埋回填土的实际情况对超前支护以及地面加固进行优化,使得隧道开挖安全性得到了有效提高,同时优化了各工序的施工顺序,使双侧壁导坑各个工序衔接更紧密,也减少项目管理成本,加快了施工进度。

附图说明

30.图1是本发明实施例中双侧壁导坑法的施工步序图;

31.图2是本发明实施例中双侧壁导坑法的开挖步序图;

32.图3是本发明实施例中采用双层超前小导管对隧道进行超前支护时的结构示意图;

33.图4是本发明实施例中双层超前小导管的结构示意图;

34.图5是本发明实施例中钢栈桥铺设的结构示意图;

35.图6是本发明实施例中地表注浆的示意图;

具体实施方式

36.以下结合附图1-6对本发明作进一步详细说明。

37.实施例:一种城市核心商圈超浅埋暗挖大断面隧道安全施工方法,包括以下步骤:

38.s1、采用双侧壁导坑法开挖超浅埋段主通道,双侧壁导坑法具体包括以下步骤:

39.s101、左导坑上台阶开挖,并作临时支护;

40.s102、左导坑下台阶开挖,并作临时支护;

41.s103、右导坑上台阶开挖,并作临时支护;

42.s104、右导坑下台阶开挖,并作临时支护;

43.s105、中间预留中夹岩上台阶开挖,并作临时支护成环;

44.s106、中间预留中夹岩下台阶开挖,并作临时支护成环;

45.需要注意的是,先进行左导坑施作,然后进行右导坑施作,且左导坑的施作进度与右导坑的施作进度之差大于等于15m;导坑开挖与作临时支护同步进行,且在对中间预留中夹岩上、下台阶开挖、支护成环后,采用对拉锚杆对中间岩层的临时支护进行加固;

46.s2、地表注浆加固:由地表间隔施作多个注浆孔,注浆孔位间距为1000x1000mm,且多个注浆孔按梅花形布设;然后采用注浆管将注浆液注于注浆孔,进行注浆加固;其中,注浆孔径为φ42mm,注浆深度4.5m,充盈系数2.0,钻孔直径80mm,注浆管用外径φ42mm,壁厚3.5mm热轧无缝钢管加工制成,注浆液采用m30水泥与水玻璃混合后的双液浆;

47.s3、采用双层超前小导管的加固形式对隧道进行超前支护,其中双层超前小导管采用环距为300、倾角为10

°

的r51n自钻式中空锚杆和环距为300、倾角为25

°

的热轧无缝钢管;

48.s4、铺设钢栈桥分散荷载面,钢栈桥铺设的具体步骤包括:

49.s401、在路面满铺2cm厚橡胶支垫;

50.s402、在橡胶支垫上沿道路前进方向铺设型钢作为受力主梁,型钢的横向间距为100cm;

51.s403、在主梁上铺设型钢横梁,型钢的纵向间距50cm;

52.s404、在横梁上满铺2cm厚钢板桥面,钢板桥面与型钢牢固焊接;

53.s405、在桥面面层铺设6cm厚沥青混凝土路面。

54.其中,主梁与横梁铺设时均采用hw250*250型钢,两端台阶采用c30商砼浇筑斜坡。

55.如图1所示,为双侧壁导坑法的施工步序图,其中,

①

为左导坑上台阶、

②

为左导坑下台阶、

③

为右导坑上台阶、

④

为右导坑下台阶、

⑤

为中间预留中夹岩上台阶、

⑥

为中间预留中夹岩下台阶。

56.如图2所示,为双侧壁导坑法的开挖步序图,其中,1表示左导坑上台阶的开挖进度、2表示左导坑下台阶的开挖进度、3表示右导坑上台阶的开挖进度、4表示右导坑下台阶的开挖进度、5表示中间预留中夹岩上台阶的开挖进度、6表示中间预留中夹岩下台阶的开挖进度。

57.如图3所示,采用双层超前小导管进行超前支护时的施作范围为洞室中心线两侧六十度夹角范围内。

58.如图4所示,d1为隧道初支厚度,d2为隧道预留变形量,d3为隧道二衬结构厚度,且超前支护沿纵向搭接长度大于等于1000。

59.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1