一种用于地热勘测的勘测钻的制作方法

1.本发明涉及地热勘测领域,尤其涉及一种用于地热勘测的勘测钻。

背景技术:

2.地热勘测是指对地下进行勘探,以寻找可行的活跃地热区域,目的是建立一个地热发电厂,在这里热流体驱动涡轮机发电,地热勘测需要进行钻孔进行勘测地下的热量,传统的方式是通过大型钻机进行挖钻,挖钻后对于孔洞较大的并且无效的还需要进行填充,相对较麻烦,而且对于挖孔过程中,如果出现钻头挖钻到较硬的岩层容易卡住,还会造成钻头以及钻杆被迫抛弃,造成的成本损失较大,为此设计一种用于地热勘测的勘测钻。

技术实现要素:

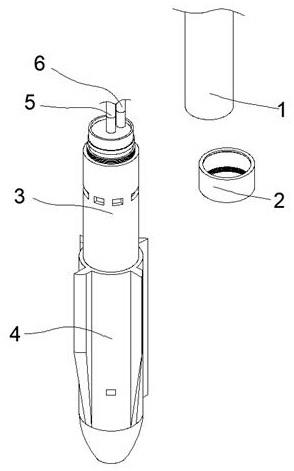

3.本发明的目的在于提供一种用于地热勘测的勘测钻,以解决上述技术问题,为实现上述目的本发明采用以下技术方案:一种用于地热勘测的勘测钻,其特征在于,包括固位外钻管、钻管固定管套、钻头泵体、钻头本体,所述钻管固定管套套置在固位外钻管的外侧,且钻管固定管套螺纹固定在钻头泵体的顶端外侧,所述固位外钻管套置在钻头泵体的顶端,所述钻头本体连接在钻头泵体的底端,所述钻头泵体的顶端连接有多功能输入管路、气体输入管路,所述多功能输入管路连接在钻头泵体的顶端中心,所述气体输入管路连接在钻头泵体的顶端,所述多功能输入管路、气体输入管路均设置在固位外钻管内。

4.在上述技术方案基础上,所述钻头泵体由泵体顶端连接段、泵体管、对接组件、固位凸圈、固定螺纹组成,所述泵体顶端连接段设置在泵体管的顶端,所述固位凸圈设置在泵体顶端连接段的中段外侧,所述固定螺纹设置在泵体顶端连接段的底端外侧,所述对接组件设置在泵体管的底端,所述固位外钻管套置在泵体顶端连接段和固位凸圈的外侧,所述钻管固定管套套置在泵体顶端连接段和固位凸圈的外侧,且钻管固定管套底端连接在固定螺纹上,所述泵体顶端连接段的顶面开设有中心对接孔和旁侧对接孔,所述中心对接孔开设在泵体顶端连接段的顶面中心,所述旁侧对接孔开设在中心对接孔的一侧,所述多功能输入管路、气体输入管路的底端连接有硬端连接管,所述多功能输入管路通过硬端连接管连接中心对接孔,所述气体输入管路通过硬端连接管连接旁侧对接孔,所述泵体管的中段开设有排放孔,所述排放孔等圆周角度的开设在泵体管上,所述钻管固定管套内顶侧设置有箍套圈,所述箍套圈紧贴在泵体顶端连接段的顶端边缘,所述钻管固定管套内底侧设置有连接螺纹,所述连接螺纹连接固定螺纹,所述对接组件连接在钻头本体的内顶端。

5.在上述技术方案基础上,所述钻头本体由钻头头端、钻头杆段、外鳍翅、顶端花键轴组成,所述钻头头端设置在钻头杆段的底端,所述外鳍翅设置有多组,多组外鳍翅呈对称圆周对称的设置在钻头杆段的外侧,所述顶端花键轴设置在钻头杆段的顶端中心,所述钻头头端、钻头杆段、外鳍翅、顶端花键轴一体成型,所述钻头杆段的顶端开设有多组连接销槽,多组连接销槽呈等圆周角度设置在钻头杆段的顶面,所述钻头杆段的中段外侧开设有

排出孔,所述排出孔呈等圆周开设在钻头杆段的中段外侧,所述顶端花键轴连接对接组件内,所述对接组件的底端连接在连接销槽内。

6.在上述技术方案基础上,所述泵体管内部设置有喷气组件、中心内管、中心风轴组件、减速机构,所述泵体管的中段设置有中隔板,所述中隔板顶侧设置风动腔,所述中隔板的底侧设置动力腔,所述风动腔与侧面的排放孔连通,所述喷气组件设置在风动腔的内顶侧,所述喷气组件的顶端连接在旁侧对接孔的底侧,所述中心内管设置在泵体管的中心,且中心内管上下贯穿泵体管,所述中心内管的顶端连接在中心对接孔的底侧,所述中心风轴组件设置在喷气组件的底侧,且中心风轴组件套置在中心内管的外侧,所述减速机构设置在动力腔内,所述中心风轴组件连接在减速机构的顶端,所述对接组件连接在减速机构的底端,所述中心内管穿过中心风轴组件、减速机构、对接组件,所述中心风轴组件的最底端设置在排放孔的等同高度,所述中心风轴组件的底端连接在中隔板的中心,所述动力腔的内底端设置有底端隔板,所述底端隔板中心开设有转动槽,所述对接组件设置在转动槽内,且对接组件可在转动槽内转动。

7.在上述技术方案基础上,所述钻头杆段和顶端花键轴的中心开设有穿心通孔,所述穿心通孔的底端连通排出孔,所述连接销槽的内底侧开设有自脱槽,所述自脱槽内设置有阻力自脱销,所述阻力自脱销可在自脱槽内横向滑动。

8.在上述技术方案基础上,所述喷气组件由连接气管、分流环管、增压喷管组成,所述连接气管连接在分流环管的顶侧,所述增压喷管设置有多组,多组增压喷管等圆周角度的连接在分流环管的底侧,所述中心风轴组件由涡扇叶、涡扇轴管、端侧轴承、连接齿轮组成,所述涡扇叶设置有若干组,若干组涡扇叶呈等圆周角度的设置在涡扇轴管的外侧,所述涡扇轴管的上下两端设置有轴承槽,所述端侧轴承设置有两组,两组端侧轴承分别连接在涡扇轴管上下两端的轴承槽内,所述连接齿轮固定在涡扇轴管的底端,所述涡扇轴管和连接齿轮的中心开设有中心穿孔,所述中心内管穿过中心穿孔。

9.在上述技术方案基础上,所述对接组件由顶连齿轮、对接轴帽、对接销组成,所述顶连齿轮设置在对接轴帽的顶面,所述对接销设置有多组,多组对接销呈等圆周角度的固定在对接轴帽的底面边缘,所述对接轴帽的内底侧开设有花键连接槽,所述顶连齿轮和对接轴帽的中心开设有中心杆穿孔,所述中心内管穿过中心杆穿孔,所述顶端花键轴连接在对接轴帽内底侧的花键连接槽内,所述对接销插置在连接销槽内,且对接销的底端连接阻力自脱销。

10.在上述技术方案基础上,所述阻力自脱销由阻力板、槽内密封胶圈、末端挂钩、反位弹簧组成,所述末端挂钩设置在阻力板的侧端,所述槽内密封胶圈设置有多组,多组槽内密封胶圈并列设置在阻力板的外侧,所述反位弹簧固定在末端挂钩的侧端,所述槽内密封胶圈紧贴在自脱槽的内侧壁,所述末端挂钩连接在对接销的底端,所述反位弹簧的外侧端固定在自脱槽的侧端。

11.与现有技术相比,本发明具有以下优点:本发明优化了勘测方式的设计,改变传统的勘测方式,改进为一种软接的钻取设备,设计有能够稳固钻头的固位外钻管,防止钻头滑钻,另外设备内部设计有多功能输入的管道,可以输送水、填充剂、砂浆等物,空挂还可以作为内部泄压专用的管道,结构的钻头还可以实行脱离,防止对钻头泵体造成伤害,也减少钻头被卡住后的设备损失,宜推广使用。

1和固位凸圈3-4的外侧,所述钻管固定管套2套置在泵体顶端连接段3-1和固位凸圈3-4的外侧,且钻管固定管套2底端连接在固定螺纹3-5上,所述泵体顶端连接段3-1的顶面开设有中心对接孔3-6和旁侧对接孔3-7,所述中心对接孔3-6开设在泵体顶端连接段3-1的顶面中心,所述旁侧对接孔3-7开设在中心对接孔3-6的一侧,所述多功能输入管路5、气体输入管路6的底端连接有硬端连接管3-8,所述多功能输入管路5通过硬端连接管3-8连接中心对接孔3-6,所述气体输入管路6通过硬端连接管3-8连接旁侧对接孔3-7,所述泵体管3-2的中段开设有排放孔3-9,所述排放孔3-9等圆周角度的开设在泵体管3-2上,所述钻管固定管套2内顶侧设置有箍套圈2-1,所述箍套圈2-1紧贴在泵体顶端连接段3-1的顶端边缘,所述钻管固定管套2内底侧设置有连接螺纹2-2,所述连接螺纹2-2连接固定螺纹3-5,所述对接组件3-3连接在钻头本体4的内顶端。

28.所述钻头本体4由钻头头端4-1、钻头杆段4-2、外鳍翅4-3、顶端花键轴4-4组成,所述钻头头端4-1设置在钻头杆段4-2的底端,所述外鳍翅4-3设置有多组,多组外鳍翅4-3呈对称圆周对称的设置在钻头杆段4-2的外侧,所述顶端花键轴4-4设置在钻头杆段4-2的顶端中心,所述钻头头端4-1、钻头杆段4-2、外鳍翅4-3、顶端花键轴4-4一体成型,所述钻头杆段4-2的顶端开设有多组连接销槽4-5,多组连接销槽4-5呈等圆周角度设置在钻头杆段4-2的顶面,所述钻头杆段4-2的中段外侧开设有排出孔4-6,所述排出孔4-6呈等圆周开设在钻头杆段4-2的中段外侧,所述顶端花键轴4-4连接对接组件3-3内,所述对接组件3-3的底端连接在连接销槽4-5内。

29.所述泵体管3-2内部设置有喷气组件32-1、中心内管32-2、中心风轴组件32-3、减速机构32-4,所述泵体管3-2的中段设置有中隔板32-5,所述中隔板32-5顶侧设置风动腔32-6,所述中隔板32-5的底侧设置动力腔32-7,所述风动腔32-6与侧面的排放孔3-9连通,所述喷气组件32-1设置在风动腔32-6的内顶侧,所述喷气组件32-1的顶端连接在旁侧对接孔3-7的底侧,所述中心内管32-2设置在泵体管3-2的中心,且中心内管32-2上下贯穿泵体管3-2,所述中心内管32-2的顶端连接在中心对接孔3-6的底侧,所述中心风轴组件32-3设置在喷气组件32-1的底侧,且中心风轴组件32-3套置在中心内管32-2的外侧,所述减速机构32-4设置在动力腔32-7内,所述中心风轴组件32-3连接在减速机构32-4的顶端,所述对接组件3-3连接在减速机构32-4的底端,所述中心内管32-2穿过中心风轴组件32-3、减速机构32-4、对接组件3-3,所述中心风轴组件32-3的最底端设置在排放孔3-9的等同高度,所述中心风轴组件32-3的底端连接在中隔板的中心,所述动力腔32-7的内底端设置有底端隔板32-8,所述底端隔板32-8中心开设有转动槽32-9,所述对接组件3-3设置在转动槽32-9内,且对接组件3-3可在转动槽32-9内转动。

30.所述钻头杆段4-2和顶端花键轴4-4的中心开设有穿心通孔4-7,所述穿心通孔4-7的底端连通排出孔4-6,所述连接销槽4-5的内底侧开设有自脱槽4-8,所述自脱槽4-8内设置有阻力自脱销4-9,所述阻力自脱销4-9可在自脱槽4-8内横向滑动。

31.所述喷气组件32-1由连接气管321-1、分流环管321-2、增压喷管321-3组成,所述连接气管321-1连接在分流环管321-2的顶侧,所述增压喷管321-3设置有多组,多组增压喷管321-3等圆周角度的连接在分流环管321-2的底侧,所述中心风轴组件32-3由涡扇叶323-1、涡扇轴管323-3、端侧轴承323-4、连接齿轮323-5组成,所述涡扇叶323-1设置有若干组,若干组涡扇叶323-1呈等圆周角度的设置在涡扇轴管323-3的外侧,所述涡扇轴管323-3的

上下两端设置有轴承槽323-6,所述端侧轴承323-4设置有两组,两组端侧轴承323-4分别连接在涡扇轴管323-3上下两端的轴承槽323-6内,所述连接齿轮323-5固定在涡扇轴管323-3的底端,所述涡扇轴管323-3和连接齿轮323-5的中心开设有中心穿孔323-7,所述中心内管32-2穿过中心穿孔323-7。

32.所述对接组件3-3由顶连齿轮33-1、对接轴帽33-2、对接销33-3组成,所述顶连齿轮33-1设置在对接轴帽33-2的顶面,所述对接销33-3设置有多组,多组对接销33-3呈等圆周角度的固定在对接轴帽33-2的底面边缘,所述对接轴帽33-2的内底侧开设有花键连接槽33-4,所述顶连齿轮33-1和对接轴帽33-2的中心开设有中心杆穿孔33-5,所述中心内管32-2穿过中心杆穿孔33-5,所述顶端花键轴4-4连接在对接轴帽33-2内底侧的花键连接槽33-4内,所述对接销33-3插置在连接销槽4-5内,且对接销33-3的底端连接阻力自脱销4-9。

33.所述阻力自脱销4-9由阻力板49-1、槽内密封胶圈49-2、末端挂钩49-3、反位弹簧49-4组成,所述末端挂钩49-3设置在阻力板49-1的侧端,所述槽内密封胶圈49-2设置有多组,多组槽内密封胶圈49-2并列设置在阻力板49-1的外侧,所述反位弹簧49-4固定在末端挂钩49-3的侧端,所述槽内密封胶圈49-2紧贴在自脱槽4-8的内侧壁,所述末端挂钩49-3连接在对接销33-3的底端,所述反位弹簧49-4的外侧端固定在自脱槽4-8的侧端。

34.本发明工作原理:本结构的使用主要分为正常驱动使用、填充物或水的输配、钻头脱离三个状态。

35.一为正常驱动使用,正常驱动使用的时候,钻头本体在钻头泵体的底侧转动,从而可以实现挖钻工作,后端的固位外钻管可以防止钻头本体的转动带动钻头泵体也转动,造成滑钻,固位外钻管内部设置有多功能输入管路和气体输入管路,正常驱动过程是气体输入管路可以为钻头泵体输入源源不断的气体,从而让钻头泵体转动,带动钻头本体进行转动,当气体进入到钻头泵体内,通过连接气管进入到分分流环管内,再通过增压喷管喷射出高压气体,喷射出来的高压气体可以推动涡扇叶,从而使其涡扇轴管转动,涡扇轴管的转动带动其底端的减速机构对其高转速进行减速,并且可以利用在钻头本体上,让钻头本体可以以一个相对稳定的转速进行挖钻工作。

36.二为填充物和水的输配工作,在这个过程中,如果输送水是为了为正常的挖钻工作进行提供降温条件,输送填充物是为了添补挖钻的孔洞,减少挖钻孔洞对于地热的破坏,如果正常情况下,不想内部输入水和填充物,可以将钻头本体挖钻过程中所产生的高压进行排泄出来,减少对于钻头泵体运转的影响,具体是通过多功能输入管路输入水和填充物通过中心内管直接送达到最底端的钻头本体,钻头本体中心开设的穿心通孔将水和填充物通过排出孔排出。

37.三为钻头脱离,当遇到无法挽回的损失时,可以将钻头脱离进行保护钻头泵体,从而减少钻头泵体的损伤,当穿心通孔内通过的是水时,水内压较高的阻碍压力,可以顺利的通过侧面的排出孔排出,而当穿心通孔内通入的是砂浆或者是填充物的时候,高压进行输送就可以影响到穿心通孔侧面的自脱槽,使其自脱槽以穿心通孔方向受到巨大的压力,在自脱槽内的阻力自脱销会受到挤压,从而及压制靠近弹簧的一侧,使其与对接销连接的末端挂钩脱离连接销的对接范围,此时的钻头本体因为没有对接方向的固定物,随着移动和压力的迫使下,钻头本体就会形成脱离钻头泵体,钻头泵体中心设置的中心内管可以继续作为喷发填充物的出口继续喷出,直至钻头泵体被打捞出。

38.以上所述为本发明较佳实施例,对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1