一种能自动调整介质成分及参数的油气砂多相混输泵实验系统

1.本发明涉及一种能自动调整介质成分及参数的油气砂多相混输泵实验系统,属于石油运输实验领域。

背景技术:

2.油田的油井产物多是由气、液、固多相组成的混合物,这种多相混合物主要依靠油层中的能量进行短距离传输。在现代石油工业中,由于输送时油层的能量不足,一般采取压缩机和泵对已经分离过的气、液两相分别进行加压传输,但是这种方式不仅耗费成本,而且运输周期长,且智能化程度不够。

3.油气砂多相混输泵可以将气、液、固多相组成的混合物集成化运输,节约了分离成本和运输时间,不过现有油气砂多相混输泵通常用于普遍工况下,这导致其在工作时不能达到最高的效率。因此,有必要设计一套实验系统来对油气砂多相混输泵进行性能优化,使其可以在介质不同成分及参数的工况下达到最高的效率。但是通过运输现场的实际情况进行实验的成本太高,并且已存在的实验系统大多是仅针对不改变介质成分的情况下对其单一参数进行实验,且实验中各装置不能及时反馈信息和调整工作参数,这导致实验不能高效地对油气砂多相混输泵进行针对性地优化。

4.基于上述问题,设计了一种能自动调整介质成分及参数的油气砂多相混输泵实验系统,该实验系统较实际运输系统的制造成本更低,使用更加便捷,同时可以模拟出和所需工况相同的介质成分及参数来对油气砂多相混输泵进行针对性地优化,并且实验人员可以通过控制台对实验系统中各实验装置进行实时信息收集和工作参数调整。

技术实现要素:

5.本发明的目的是为了解决目前油气砂多相混输泵实验系统不能改变所研究介质的成分及参数、研究的介质参数单一、实验装置智能化程度不够的问题,提出了一种能自动调整介质成分及参数的油气砂多相混输泵实验系统。

6.本发明所采用的技术方案是:

7.一种能自动调整介质成分及参数的油气砂多相混输泵实验系统,主要由油气砂多相混输泵、电机、介质成分分离部分、介质成分添加部分、控制台、介质参数调整部分组成。所述介质成分分离部分由滤砂装置、储砂装置、油气水分离装置组成;所述介质成分添加部分由加水装置、储油罐、含水率测量仪、加砂装置、含砂率测量仪、加气装置、含气率测量仪组成;所述介质参数调整部分由加热装置、冷却装置、冷却水箱、变压阀、流量测量仪、压力测量仪、温度测量仪、振动测试仪组成。各实验部分通过三通阀和球阀连通的管道连接。

8.优选地,所述油气砂多相混输泵是凸轮转子泵,所述电机是变频电机。油气砂多相混输泵通过联轴器与电机相连,所述电机通过其尾部端盖上部的无线网络连接器与控制台连接。

9.优选地,所述振动测试仪安装在油气砂多相混输泵前端盖上部,且通过无线网络和控制台连接。

10.优选地,所述温度测量仪、压力测量仪、流量测量仪各两个,分为两组安装在油气砂多相混输泵的半圆形进口管道和出口管道上,上述3种测量装置均通过无线网络和控制台连接。

11.优选地,所述滤砂装置似圆桶状,内部装有第一层滤网、第二层滤网和一个振动电机,其进口管道通过一号三通阀连接循环管道和油气砂多相混输泵的出口管道,安装在温度测量仪、压力测量仪、流量测量仪之后,该装置通过无线网络和控制台连接。

12.优选地,所述油气水分离装置似圆筒状,内部分为三个腔室,第一个腔室连接滤砂装置出口管道,管道连接处设置有一号球阀,且腔室内设置有布液装置和出气口,其中出气口设置于该腔室上部;第二个腔室设置有复杂流道;第三个腔室连接出水管道和出油管道,其中出水管道设置于该装置下部,出油管道设置于该腔室中部。该装置通过无线网络和控制台连接。

13.优选地,所述加水装置的进口管道连接油气水分离装置的出水管道,其出口管道通过二号三通阀连接循环管道,且其出口处设置有二号球阀。

14.优选地,所述储油罐的进口管道连接油气水分离装置的出油管道,其出口管道通过三号三通阀连接循环管道和油气砂多相混输泵的直进口管道,且其出口处设置有三号球阀。

15.优选地,所述含水率测量仪安装在三号三通阀后的油气砂多相混输泵的直进口管道上,且通过无线网络和控制台连接。

16.优选地,所述加砂装置似漏斗状,安装在含水率测量仪后的油气砂多相混输泵的直进口管道上,且通过无线网络和控制台连接。

17.优选地,所述含砂率测量仪似圆筒状,安装在加砂装置后的油气砂多相混输泵的直进口管道上,且通过无线网络和控制台连接。

18.优选地,所述加气装置似圆锥状,安装在含砂率测量仪后的油气砂多相混输泵的直进口管道和半圆形管道接口处,其内部装有一个一级喉管和一个二级喉管,且该装置通过无线网络和控制台连接。

19.优选地,所述含气率测量仪安装在加气装置后的油气砂多相混输泵的半圆形进口管道上,且通过无线网络和控制台连接。

20.优选地,所述加热装置安装在含气率测量仪后的油气砂多相混输泵的半圆形进口管道上,并包裹部分油气砂多相混输泵的半圆形管道,且由控制台提供电能。

21.优选地,所述冷却装置安装在加热装置后的油气砂多相混输泵的半圆形进口管道上,并包裹部分油气砂多相混输泵的半圆形管道,且由控制台提供电能。

22.优选地,所述变压阀安装在油气砂多相混输泵的半圆形进口管道上,通过无线网络由控制台控制。

23.优选地,所述油气砂多相混输泵的进口管道靠近凸轮转子泵的部分为半圆形管道。

24.优选地,所述三通阀和球阀通过无线网络和控制台连接。

25.本发明与现有技术相比,具有以下优点:

26.1、为研发适用于不同介质工况的油气砂多相混输泵,本发明可以通过加水装置,加气装置,加砂装置改变所需介质中水、气、砂比例,模拟出所需介质成分,且实验后水、气、砂可以通过各分离装置分离和各储存装置储存,达到循环使用的目的,节省研究成本。

27.2、为研发适用于不同介质工况的油气砂多相混输泵,本发明可以通过加热装置和冷却装置改变介质的粘度;通过变压阀改变进入油气砂多相混输泵时的压力和流量,模拟出所需介质参数。

28.3、本发明的油气砂多相混输泵的半圆形进口管道可以降低水激振荡对油气砂多相混输泵性能监测的影响;由循环管道和油气砂多相混输泵的直进口管道、半圆形进口管道、出口管道组成的循环管路,可以使进行实验的各介质均匀混合后再进行实验。

29.4、本发明的介质成分及参数调整装置、成分及参数测量装置、电机均通过无线网络与控制台连接,实验人员可通过控制台来控制并调整其工作参数,使实验便捷且节省人力资源。

附图说明

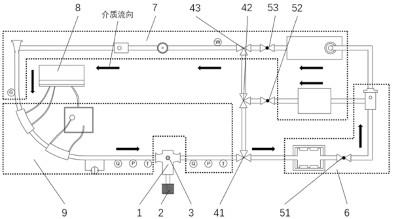

30.图1是本发明一种能自动调整介质成分及参数的油气砂多相混输泵实验系统简图;

31.图2是本发明一种能自动调整介质成分及参数的油气砂多相混输泵实验系统结构示意图;

32.图3是本发明介质成分分离部分示意图;

33.图4是本发明介质成分添加部分示意图;

34.图5是本发明介质参数调整部分示意图;

35.图6是本发明滤砂装置的剖视图;

36.图7是本发明油气水分离装置的剖视图;

37.图8是本发明加气装置的剖视图;

38.图中:1.油气砂多相混输泵,2.电机,3.振动测试仪,4.三通阀,5.球阀,6.介质成分分离部分,7.介质成分添加部分,8.控制台,9.介质参数调整部分,41.一号三通阀,42.二号三通阀,43.三号三通阀51.一号球阀,52.二号球阀,53.三号球阀,61.滤砂装置,62.储砂装置,63.油气水分离装置,71.加水装置,72.储油罐,73.含水率测量仪,74.加砂装置,75.含砂率测量仪,76.加气装置,77.含气率测量仪,91.加热装置,92.冷却装置,93.冷却水箱,94.变压阀,95.流量测量仪,96.压力测量仪,97.温度测量仪,611.第一层滤网,612.第二层滤网,613.振动电机,631.布液装置,632.出气口,633.复杂流道,634.出水管道,635.出油管道,761.一级喉管,762.二级喉管。

具体实施方式

39.下面结合附图和实例对本发明作进一步说明:

40.如图1和图2所示,本发明提出一种能自动调整介质成分及参数的油气砂多相混输泵实验系统,主要由油气砂多相混输泵1、电机2、介质成分分离部分6、介质成分添加部分7、控制台8、介质参数调整部分9组成。所述介质成分分离部分6由滤砂装置61、储砂装置62、油气水分离装置63组成;所述介质成分添加部分7由加水装置71、储油罐72、含水率测量仪73、

加砂装置74、含砂率测量仪75、加气装置76、含气率测量仪77组成;所述介质参数调整部分9由加热装置91、冷却装置92、冷却水箱93、变压阀94、流量测量仪95、压力测量仪96、温度测量仪97、振动测试仪3组成。各实验部分通过三通阀4和球阀5连通的管道连接。

41.如图1,优选地,所述油气砂多相混输泵1是凸轮转子泵,所述电机2是变频电机。油气砂多相混输泵1通过联轴器与电机2相连,所述电机2通过其尾部端盖上部的无线网络连接器与控制台8连接。操作人员可通过控制台8控制电机2的转速来调整油气砂多相混输泵1的输送流量。

42.如图1,优选地,所述振动测试仪3安装在油气砂多相混输泵1前端盖上部,且通过无线网络和控制台8连接,并将油气砂多相混输泵1的振动特性数据实时传输至控制台8。

43.如图5,优选地,所述温度测量仪97、压力测量仪96、流量测量仪95各两个,分为两组安装在油气砂多相混输泵1的半圆形进口管道和出口管道上,上述3种测量装置均通过无线网络和控制台8连接,并将油气砂多相混输泵1进出口介质的温度数据、介质压力数据、介质流量数据实时传输至控制台8。

44.如图3和图6,优选地,所述滤砂装置61似圆桶状,内部装有第一层滤网611、第二层滤网612和一个振动电机613,其进口管道通过一号三通阀41连接循环管道和油气砂多相混输泵1的出口管道,安装在温度测量仪97、压力测量仪96、流量测量仪95之后,该装置通过无线网络和控制台8连接。介质从油气砂多相混输泵1出来进入滤砂装置61后,粗砂被第一层滤网611过滤,细沙被第二层滤网612过滤。当滤网处的砂需要清理时,实验人员先通过控制台8控制一号三通阀41关闭管路,然后开启滤砂装置61的振动电机613,在电机613带动滤网611和滤网612振动的情况下,砂会掉落至滤砂装置61下方的储砂装置62中。

45.如图3和图7,优选地,所述油气水分离装置63似圆筒状,内部分为三个腔室,第一个腔室连接滤砂装置61出口管道,管道连接处设置有一号球阀51,且腔室内设置有布液装置631和出气口632,其中出气口632设置于该腔室上部;第二个腔室设置有复杂流道633;第三个腔室连接出水管道634和出油管道635,其中出水管道634设置于该装置下部,出油管道635设置于该腔室中部。该装置通过无线网络和控制台8连接。介质从滤砂装置61出来进入油气水分离装置63后,在第一个腔室里布液装置631的作用下分离出空气并由出气口632排出;剩下的介质进入第二个腔室,介质在通过第二个腔室的复杂流道633进行油水分离后到达第三个腔室,在重力的作用下油水分层,水从下部的出水管道634排出,油从该腔室中部的出油管道635排出。

46.如图4,优选地,所述加水装置71的进口管道连接油气水分离装置63的出水管道634,其出口管道通过二号三通阀42连接循环管道,且其出口处设置有二号球阀52。进行实验时,实验人员通过控制台8控制二号球阀52打开管路,水从加水装置71中流出来并通过二号三通阀42进入循环管道,之后再通过三号三通阀43和油混合后进入油气砂多相混输泵1的直进口管道。

47.如图4,优选地,所述储油罐72的进口管道连接油气水分离装置63的出油管道635,其出口管道通过三号三通阀43连接循环管道和油气砂多相混输泵1的直进口管道,且其出口处设置有三号球阀53。进行实验时,实验人员通过控制台8控制三号球阀53打开管路,油从储油罐72中流出来并通过三号三通阀43和水混合后进入油气砂多相混输泵1的直进口管道。

48.如图4,优选地,所述含水率测量仪73安装在三号三通阀43后的油气砂多相混输泵1的直进口管道上,且通过无线网络和控制台8连接,并将介质中的含水率实时传输至控制台8。

49.如图4,优选地,所述加砂装置74似漏斗状,安装在含水率测量仪73后的油气砂多相混输泵1的直进口管道上,且通过无线网络和控制台8连接。进行实验时,实验人员将砂通过该装置顶部进口添加到介质中。

50.如图4,优选地,所述含砂率测量仪75似圆筒状,安装在加砂装置74后的油气砂多相混输泵1的直进口管道上,且通过无线网络和控制台8连接。当介质穿过含砂率测量仪75时,含砂率测量仪75发出穿过管道的射线,然后通过发射和吸收射线的数量差计算含砂率,并将介质中的含砂率实时传输至控制台8。

51.如图4和图8,优选地,所述加气装置76似圆锥状,安装在含砂率测量仪75后的油气砂多相混输泵1的直进口管道和半圆形管道接口处,其内部装有一个一级喉管761和一个二级喉管762,且该装置通过无线网络和控制台8连接。进行实验时,实验人员通过控制台8打开并调整加气装置76工作压力,使空气在直管和弯管接口处和介质相容并由一级喉管761加压喷出,然后在通过二级喉管762喷向整个管道截面。

52.如图4,优选地,所述含气率测量仪77安装在加气装置76后的油气砂多相混输泵1的半圆形进口管道上,且通过无线网络和控制台8连接,并将介质中的含砂率实时传输至控制台8。

53.如图5,优选地,所述加热装置91安装在含气率测量仪76后的油气砂多相混输泵1的半圆形进口管道上,并包裹部分油气砂多相混输泵1的半圆形管道,且由控制台8提供电能。进行实验时,实验人员通过控制台8打开加热装置91增加并保持被加热装置91包裹的管道温度,来降低管道中介质的粘度。

54.如图5,优选地,所述冷却装置92安装在加热装置91后的油气砂多相混输泵1的半圆形进口管道上,并包裹部分油气砂多相混输泵1的半圆形管道,且由控制台8提供电能。进行实验时,实验人员通过控制台8打开冷却装置92和水箱93并调整由冷却水箱93流经冷却装置92的水流速度,来降低冷却装置92包裹的管道温度,以提高管道中介质的粘度。

55.如图5,优选地,所述变压阀94安装在油气砂多相混输1泵的半圆形进口管道上,通过无线网络由控制台8控制。进行实验时,实验人员通过控制台8控制变压阀94来改变介质压力、流量及流速。

56.如图5,优选地,所述油气砂多相混输泵1的进口管道靠近凸轮转子泵的部分为半圆形管道。用以降低水激振荡对油气砂多相混输泵1性能监测的影响。

57.如图1,优选地,所述三通阀4和球阀5通过无线网络和控制台8连接。实验人员可通过控制台8来改变三通阀4和球阀5的开度。

58.本发明的具体工作过程:

59.启动电机2,打开三号球阀53,储油罐72中的石油在油气砂多相混输泵1的作用下从其出口管道流出,并通过三号三通阀43流入油气砂多相混输泵1的直进口管道,根据所需可通过加水装置71、加砂装置74、加气装置76、加热装置91、冷却装置92和含水率测量仪73、含砂率测量仪75、含气率测量仪77、温度测量仪97、压力测量仪96、流量测量仪95监测并调整介质的含水率、含砂率、含气率及粘度。在得到实验所需成分及参数的介质后,先通过由

循环管道和油气砂多相混输泵1的直进口管道、半圆形进口管道、出口管道组成的循环管路将实验介质中各成分均匀混合,再由变压阀94调整压力、流量及流速后进入油气砂多相混输泵1进行实验。其中,油气砂多相混输泵1的半圆形进口管道可以减小水激振荡对实验的影响。振动测试仪3可以监测油气砂多相混输泵1的工作状态。实验结束后,介质依次通过滤砂装置61、油气水分离装置63进行成分分离,其中砂,油,水分别回到各自储存装置,气体排入空气,实现资源循环利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1