一种CO2相变致裂与水力压裂相协同的定向增透方法

一种co2相变致裂与水力压裂相协同的定向增透方法

技术领域

1.本发明属于矿井爆破孔的爆破致裂试验技术领域,具体涉及一种co2相变致裂与水力压裂相协同的定向增透方法。

背景技术:

2.近年来,随着国家经济转型及绿色发展的需要,我国煤炭消耗量出现一定的波动,但是在国家能源消耗总量中的占比依然超过50%,这足以证明现阶段煤炭依然是我国消耗量最大的能源。为满足我国社会经济的发展,就需要不断地开采煤炭,而开采煤炭的困难之一就是要解决煤矿瓦斯问题。针对于这一问题,现有根本技术措施之一就是瓦斯抽采,这样不仅可以有效减少煤层内的瓦斯,提高煤炭开采的安全性,而且抽采出来的瓦斯经过处理后可以作为清洁能源被利用。但是,我国煤层大多数赋存条件复杂,透气性较差,从而严重影响其瓦斯抽采效果。为提高煤层瓦斯抽采效果,现有技术中,常采用预裂爆破增透技术(例如:松动爆破、co2相变致裂)、水力化增透技术(例如:水力冲孔、水力压裂)、化学改性增透技术(例如:煤层酸化)等煤层增透理论及技术。

3.上述技术在实际应用中,均存在局限性。以松动爆破、co2相变致裂、水力冲孔、水力压裂和煤层酸化为例,松动爆破技术可以通过在煤层中进行化学爆破来提高煤层的透气性,但是其爆破影响范围较小、施工危险性较高;co2相变致裂技术是通过物理爆破来提高煤层的透气性,同时煤层对co2的吸附性高于ch4,大量的co2气体对煤层内的ch4还具有一定的驱替作用,因此还可以置换出煤层内的ch4,但是其爆破影响范围也较小;水力冲孔技术可以通过将钻孔周边一定范围内的煤体冲出扩大钻孔周边裂隙范围来实现煤层增透,但是在硬煤中冲孔难度大,在软煤中又容易造成塌孔和掩埋钻具;水力压裂技术可以实现大范围煤层增透,但是压裂产生的裂隙不可控;煤层酸化技术是通过向煤层内注入酸液溶解或溶蚀煤层内胶结物、孔隙裂隙内的矿物质及堵塞物来提高煤层的透气性,但是其增透范围小,成本高,且可能对煤质产生不利的影响。

技术实现要素:

4.本发明拟提出一种co2相变致裂与水力压裂相协同的定向增透方法,通过co2相变致裂技术与水力压裂技术的相互联合,不仅能够大范围增加煤层透气性,并且能够控制煤层裂隙扩展的方向,实现两种增透方法的优势互补、定向增透煤层和大幅度提高瓦斯抽采效果。

5.为此,本发明所采用的技术方案为:一种co2相变致裂与水力压裂相协同的定向增透方法,包括以下步骤:

6.s1:施工措施孔和控制孔,在煤层中先施工一个一定深度的控制孔,再在离控制孔一定距离位置处施工一个一定深度的措施孔,当控制孔和措施孔在施工到对应指定深度后,需要对其进行冲洗;

7.s2:完成措施孔的起爆,按照爆破设计方案将co2相变致裂装置组装完成后送入到

措施孔内,并调整co2相变致裂装置的位置,调整到位后,完成起爆,起爆完成后,收回co2相变致裂装置;

8.s3:完成措施孔的水力压裂,按照不同的压力方式将水力压裂装置组装完成后送入到措施孔内进行水力压裂,并在压裂过程中实施观察控制孔内是否有水流出,待控制孔出现水流时,继续压裂一定时间,让水流从控制孔内带出大量煤屑,对控制孔进行简单冲洗,当从控制孔流出的水流不在有大量煤屑时停止压裂,回收水力压裂装置,对措施孔和控制孔进行封孔和并网联抽,同时对抽采参数进行定期检测和记录。

9.作为上述方案的优选,在s2中采用的co2相变致裂装置包括端头爆破筒、致裂封孔器、致裂连接杆和后接爆破筒,所述端头爆破筒的后端设置有用于与致裂封孔器前端连接的端头爆破螺纹孔,所述端头爆破筒上沿轴线径向设置有一排端头射孔,所有端头射孔的一端向外穿透端头爆破筒,另一端通过设置在端头爆破筒内的端头连接孔连通,所述端头连接孔的后端与设置在端头爆破筒后端的端头压力管接头连通,所述端头压力管接头的后端设置有用于co2气瓶连接的端头致裂压力管;

10.所述致裂封孔器包括致裂封孔杆,所述致裂封孔杆的前端设置有用于与端头爆破筒后端或后端爆破筒后端连接且带外螺纹的封孔连接头,所述致裂封孔杆的后端设置有用于与致裂连接杆前端连接的封孔螺纹孔,所述致裂封孔杆的中部固定套有致裂封孔胶囊,所述致裂封孔胶囊后端设置有用于与致裂封孔注液管连通并向致裂封孔胶囊内注入封孔液的致裂封孔注液接头;

11.所述致裂连接杆的前端设置有用于与致裂封孔器后端连接且带外螺纹的致裂连接头,所述致裂连接杆的后端设置有用于与后端爆破筒前端连接的连接爆破螺纹孔;

12.所述后接爆破筒的前端设置有用于与致裂连接杆后端连接且带外螺纹的后接连接头,所述后接爆破筒的后端设置有用于与致裂封孔器前端连接的后接爆破螺纹孔,所述后接爆破筒上沿轴线径向设置有一排后接射孔,所有后接射孔的一端向外穿透端头爆破筒,另一端通过设置在后接爆破筒内的后接连接孔连通,所述后接连接孔的后端与设置在后接爆破筒后端的后接压力管接头连通,所述后接压力管接头的后端设置有用于co2气瓶连接的后接致裂压力管。

13.进一步优选,所述致裂封孔杆内设置有供端头致裂压力管或致裂封孔注液管或后接致裂压力管通过的封孔杆管道通孔,所述致裂封孔杆的前端设置有与封孔杆管道通孔连通的一排封孔管道过孔,所述致裂连接杆上设置有供端头致裂压力管或致裂封孔注液管或后接致裂压力管通过的连接杆管道通孔,所述致裂连接杆的前端设置有与连接杆管道通孔连通的一排连接管道过孔,所述后接爆破筒上设置有供端头致裂压力管或致裂封孔注液管通过的后接管道通孔,且后接管道通孔与后接射孔不连通。

14.进一步优选,在s3中采用的水力压裂装置包括端头压裂筒、压裂封孔器和后接压裂筒,所述端头压裂筒上沿轴线设置有供压裂液通过的端头压裂通孔,所述端头压裂通孔的后端设置有用于与后接压裂筒前端连接或与压裂液接头连接的端头压裂螺纹孔;

15.所述后接压裂筒上沿轴线设置有供压裂液通过且与端头压裂通孔直径相等的后接压裂通孔,所述后接压裂筒上沿轴线设置有一排与后接压裂通孔连通的压裂射孔,所述后接压裂筒的前端设置有用于与端头压裂筒前端或后一个后接压裂筒后端连接的压裂连接头,所述后接压裂筒的后端设置有用于与前一个后接压裂筒前端或与压裂液接头连接的

后接压裂螺纹孔;

16.所述压裂封孔器上设置有供前接压裂筒或后接压裂筒通过的压裂筒通孔,所述压裂封孔器包括呈环形的压裂封孔胶囊,所述压裂封孔胶囊的前后两端均设置有用于固定在前接压裂筒或后接压裂筒上的压裂封孔固定头,所述压裂封孔胶囊的后端设置有用于与压裂封孔注液管连通并向压裂封孔胶囊内注入封孔液的压裂封孔注液接头。

17.进一步优选,所述压裂封孔固定头包括抓手和设置在抓手与压裂封孔胶囊之间的连接段,所述压裂封孔固定头配有管箍,所述管箍内孔的一端设置为直径逐渐减少的锁紧段,另一端设置为用于拧紧在连接段上的拧紧段;将管箍的锁紧段与抓手对应,拧紧段与连接段对应后,套在压裂封孔固定头上后并拧紧,在拧紧时锁紧段不断挤压抓手,从而使抓手抱紧端头压裂筒或后接压裂筒,实现将压裂封孔器固定在端头压裂筒或后接压裂筒上。

18.进一步优选,所述后接压裂筒上设置有供压裂封孔注液管通过的压裂管沟槽,所述压裂管沟槽还配有压裂密封盖,所述压裂管沟槽的两侧壁设置有压裂密封凹槽,所述压裂密封盖上对应压裂密封凹槽的位置处设置有压裂密封凸起,所述压裂密封凸起的端头设置圆弧形。

19.进一步优选,在s2中采用的是两段致裂的方式,包括以下步骤:

20.s21:co2相变致裂装置的组装,将端头爆破筒、致裂封孔器、致裂连接杆、后接爆破筒、致裂封孔器和致裂连接杆依次放置,再将端头致裂压力管和后接致裂压力管对应穿过后侧的封孔管道过孔后进入到封孔杆管道通孔内,使每根致裂封孔注液管对应穿过后侧的连接管道过孔后进入到连接杆管道通孔内,再将端头爆破筒、致裂封孔器、致裂连接杆、后接爆破筒、致裂封孔器和致裂连接杆依次通过螺纹拧紧后,送入到措施孔内,并调整端头射孔和后端射孔的位置,保证射孔朝向控制孔的方向;

21.s22:致裂准备,将穿过最后端的连接杆管道通孔后的每根致裂封孔注液管分别与能注入封孔液的手动加压泵连接,将穿过最后端的连接杆管道通孔后的端头致裂压力管和后接致裂压力管均通过加压泵后与气瓶连接;

22.s23:进行致裂,先通过不同的手动加压泵向两个致裂封孔胶囊注入封孔液,使两个致裂封孔胶囊膨胀,当膨胀压力不小于10mpa,完成封孔,再通过加压泵、端头致裂压力管和后接致裂压力管同时或延期起爆端头爆破筒和后接爆破筒,使对应的射孔内喷出高压co2气流,在对应的煤层上造成大量爆破裂隙,同时措施孔周边和爆破裂隙周边的瓦斯气体会解吸或被co2气体置换出来进入到措施孔内,完成致裂爆破后,取消致裂封孔胶囊的压力,收回所有零部件并断开连接。

23.进一步优选,在s3中采用的是全段压裂的方式,包括以下步骤:

24.s31:水力压裂装置的组装,将压裂封孔器通过管箍固定在端头压裂筒上,然后将压裂封孔注液管与手动加压泵连接,将压裂液接头通过压裂液管与带加压泵的压裂液箱连接,然后送入到措施孔内;

25.s32:水力压裂,通过手动加压泵向压裂封孔胶囊内注入封孔液,使压裂封孔胶囊膨胀,当膨胀压力不小于10mpa时完成封孔,在通过加压泵、压裂液管将位于压裂液箱的压裂液通过端头压裂通孔进入到措施孔内实施水力压裂,在水力压裂的作用下,爆破裂隙会进一步扩展,直至与控制孔相互连通,此时能在控制孔内观察到流水现象,当从控制孔流出的水流不在有大量煤屑时停止压裂;

26.s33:封孔,取消压裂封孔胶囊内的压力,收回水力压裂装置,并断开连接,并对措施孔和控制孔进行封孔,封孔完成后将措施孔和控制孔并网联抽,同时对抽采参数进行定期检测和记录。

27.进一步优选,在s2和s3中co2相变致裂装置和水力压裂装置的送入和取出均采用钻机。

28.本发明的有益效果:实现了co2相变致裂技术与水力压裂技术的相互联合,并且先致裂后再压裂,不仅能有效降低了水力压裂的起裂压力,还导控了水力压裂所产生裂隙的扩展方向,从而达到增加煤层透气性,提高瓦斯抽采效率的目的;两者相结合不仅能够大范围增加煤层透气性,并且能够控制煤层裂隙扩展的方向,实现两种增透方法的优势互补、定向增透煤层和大幅度提高瓦斯抽采效果。

附图说明

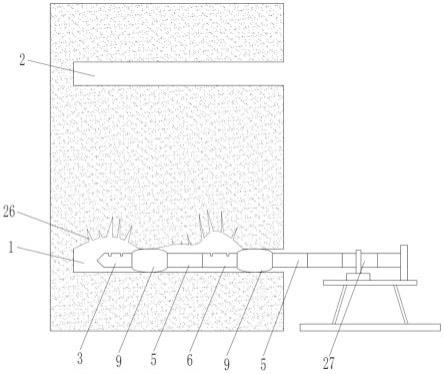

29.图1为本发明中致裂时的示意图。

30.图2为本发明中压裂时的示意图。

31.图3为本发明中co2相变致裂装置的示意图。

32.图4为本发明中端头爆破筒的示意图。

33.图5为本发明中致裂封孔杆的示意图。

34.图6为本发明中致裂连接杆的示意图。

35.图7为本发明中后接爆破筒的示意图。

36.图8为本发明中端头压裂筒的示意图。

37.图9为本发明中后接压裂筒实施例一的示意图。

38.图10为本发明中压裂密封盖的示意图。

39.图11为本发明中压裂封孔器的示意图。

40.图12为本发明中管箍的示意图。

41.图13为本发明中后接爆破筒实施例二的示意图。

42.附图标记说明:1-措施孔、2-控制孔、3-端头爆破筒、3a-端头爆破螺纹孔、3b-端头射孔、3c-端头连接孔、4-致裂封孔杆、4a-封孔连接头、4b-封孔螺纹孔、4c-封孔杆管道通孔、4d-封孔管道过孔、5-致裂连接杆、5a-致裂连接头、5b-连接爆破螺纹孔、5c-连接杆管道通孔、5d-连接管道过孔、6-后接爆破筒、6a-后接连接头、6b-后接爆破螺纹孔、6c-后接射孔、6d-后接连接孔、6e-后接管道通孔、7-端头压力管接头、8-端头致裂压力管、9-致裂封孔胶囊、10-致裂封孔注液管、11-致裂封孔注液接头、12-后接压力管接头、13-后接致裂压力管、14-端头压裂筒、14a-端头压裂通孔、14b-端头压裂螺纹孔、15-后接压裂筒、15a-后接压裂通孔、15b-压裂射孔、15c-压裂连接头、15d-后接压裂螺纹孔、15e-压裂管沟槽、15f-压裂密封凹槽、16-压裂液接头、17-压裂封孔胶囊、18-压裂封孔固定头、18a-抓手、18b-连接段、19-压裂封孔注液管、20-压裂封孔注液接头、21-管箍、21a-锁紧段、21b-拧紧段、22-压裂密封盖、22a-压裂密封凸起、23-手动加压泵、24-压裂液管、25-压裂液箱、26-爆破裂隙、27-钻机。

具体实施方式

43.下面通过实施例并结合附图,对本发明作进一步说明:

44.如图1-13所示,一种co2相变致裂与水力压裂相协同的定向增透方法,具体包括以下步骤:

45.第一步:施工措施孔1和控制孔2,在煤层中先施工一个一定深度的控制孔2,控制孔2的孔径根据抽采需要进行确定,一般不小于75mm,再在离控制孔2一定距离位置处施工一个一定深度的措施孔1,措施孔的直径一般不小于94mm,当控制孔2和措施孔1在施工到对应指定深度后,需要对其进行冲洗,冲洗完成后,才进行co2相变致裂和水力压裂。

46.第二步:完成措施孔1的起爆,按照爆破设计方案将co2相变致裂装置组装完成后送入到措施孔1内,并调整co2相变致裂装置的位置,调整到位后,完成起爆,起爆完成后,收回co2相变致裂装置。

47.其中co2相变致裂装置的具体结构包括端头爆破筒3、致裂封孔器、致裂连接杆5和后接爆破筒6,在端头爆破筒3的后端设置有用于与致裂封孔器前端连接的端头爆破螺纹孔3a,同时端头爆破筒3上沿轴线径向设置有一排端头射孔3b,所有端头射孔3a的一端向外穿透端头爆破筒3,另一端通过设置在端头爆破筒3内的端头连接孔3c连通,在端头连接孔3c的后端与设置在端头爆破筒3后端的端头压力管接头7连通,且端头压力管接头7的后端设置有用于co2气瓶连接的端头致裂压力管8。

48.致裂封孔器的具体结构包括致裂封孔杆4,在致裂封孔杆4的前端设置有用于与端头爆破筒3后端或后端爆破筒6后端连接且带外螺纹的封孔连接头4a,致裂封孔杆4的后端还设置有用于与致裂连接杆5前端连接的封孔螺纹孔4b,在致裂封孔杆4a的中部固定套有致裂封孔胶囊9,且致裂封孔胶囊9后端设置有用于与致裂封孔注液管10连通并向致裂封孔胶囊9内注入封孔液的致裂封孔注液接头11。

49.在致裂连接杆5的前端设置有用于与致裂封孔器后端连接且带外螺纹的致裂连接头5a,致裂连接杆5的后端设置有用于与后端爆破筒6前端连接的连接爆破螺纹孔5b。

50.在后接爆破筒6的前端设置有用于与致裂连接杆5后端连接且带外螺纹的后接连接头6a,后接爆破筒6的后端设置有用于与致裂封孔器前端连接的后接爆破螺纹孔6b,在后接爆破筒6上沿轴线径向设置有一排后接射孔6c,所有后接射孔6c的一端向外穿透端头爆破筒6,另一端通过设置在后接爆破筒6内的后接连接孔6d连通,且后接连接孔6d的后端与设置在后接爆破筒6后端的后接压力管接头12连通,在后接压力管接头12的后端设置有用于co2气瓶连接的后接致裂压力管13。

51.为防止破坏致裂封孔注液管10或后接致裂压力管13,在致裂封孔杆4内设置有供端头致裂压力管8或致裂封孔注液管10或后接致裂压力管13通过的封孔杆管道通孔4c,同时致裂封孔杆4的前端设置有与封孔杆管道通孔4c连通的一排封孔管道过孔4d。在致裂连接杆5上设置有供端头致裂压力管8或致裂封孔注液管10或后接致裂压力管13通过的连接杆管道通孔5c,同时致裂连接杆5的前端设置有与连接杆管道通孔5c连通的一排连接管道过孔5d。在后接爆破筒6上设置有供端头致裂压力管8或致裂封孔注液管10通过的后接管道通孔6e,且后接管道通孔6e与后接射孔6c不连通。还可以在后接爆破筒6上设置有供端头致裂压力管8或致裂封孔注液管10通过的后接管道沟槽,且后接管道沟槽上配有后接管道密封盖结构与压裂密封盖相同,在后接管道沟槽的两端设置有后接密封凹槽。

52.在co2相变致裂时采用的是全段压裂方式,基于上述的co2相变致裂装置,具体包括以下步骤:

53.1、co2相变致裂装置的组装,将端头爆破筒3、致裂封孔器、致裂连接杆5、后接爆破筒6、致裂封孔器和致裂连接杆5依次放置,再将端头致裂压力管8和后接致裂压力管13对应穿过后侧的封孔管道过孔4d后进入到封孔杆管道通孔4c内,再使每根致裂封孔注液管10对应穿过后侧的连接管道过孔5d后进入到连接杆管道通孔5c内,再将端头爆破筒3、致裂封孔器、致裂连接杆4、后接爆破筒6、致裂封孔器和致裂连接杆4依次通过螺纹拧紧后,送入到措施孔1内,并调整端头射孔3b和后端射孔6c的位置,保证射孔朝向控制孔的方向;

54.2、致裂准备,将穿过最后端的连接杆管道通孔5c后的每根致裂封孔注液管10分别与能注入封孔液的手动加压泵23连接,将穿过最后端的连接杆管道通孔5c后的端头致裂压力管8和后接致裂压力管13均通过加压泵后与气瓶连接。

55.3、进行致裂,先通过不同的手动加压泵23向两个致裂封孔胶囊9注入封孔液,使两个致裂封孔胶囊9膨胀,当膨胀压力不小于10mpa,完成封孔,再通过加压泵、端头致裂压力管8和后接致裂压力管13同时或延期起爆端头爆破筒3和后接爆破筒6,使对应的射孔内喷出高压co2气流,在对应的煤层上造成大量爆破裂隙24,同时措施孔1周边和爆破裂隙26周边的瓦斯气体会解吸或被co2气体置换出来进入到措施孔1内,完成致裂爆破后,取消致裂封孔胶囊的压力,收回所有零部件并断开连接。在回收零部件时应做好瓦斯防护措施,避免造成熏人或因回风流瓦斯超限问题。

56.第三步:完成措施孔1的水力压裂,按照不同的压力方式将水力压裂装置组装完成后送入到措施孔1内进行水力压裂,并在压裂过程中实施观察控制孔2内是否有水流出,待控制孔2出现水流时,继续压裂一定时间,让水流从控制孔2内带出大量煤屑,对控制孔2进行简单冲洗,当从控制孔2流出的水流不在有大量煤屑时停止压裂,回收水力压裂装置,对措施孔和控制孔2进行封孔和并网联抽,同时对抽采参数进行定期检测和记录。

57.其中水力压裂装置的具体结构包括端头压裂筒14、压裂封孔器和后接压裂筒15,端头压裂筒14上沿轴线设置有供压裂液通过的端头压裂通孔14a,端头压裂通孔14a的后端设置有用于与后接压裂筒15前端连接或与压裂液接头16连接的端头压裂螺纹孔14b。

58.在后接压裂筒15上沿轴线设置有供压裂液通过且与端头压裂通孔14a直径相等的后接压裂通孔15a,同时后接压裂筒15上沿轴线设置有一排与后接压裂通孔15a连通的压裂射孔15b,在后接压裂筒15的前端设置有用于与端头压裂筒14前端或后一个后接压裂筒15后端连接的压裂连接头15c,后接压裂筒15的后端设置有用于与前一个后接压裂筒15前端或与压裂液接头16连接的后接压裂螺纹孔15d。

59.在压裂封孔器上设置有供前接压裂筒14或后接压裂筒15通过的压裂筒通孔,压裂封孔器的具体结构包括呈环形的压裂封孔胶囊17,压裂封孔胶囊17的前后两端均设置有用于固定在前接压裂筒14或后接压裂筒15上的压裂封孔固定头18,在压裂封孔胶囊17的后端设置有用于与压裂封孔注液管19连通并向压裂封孔胶囊17内注入封孔液的压裂封孔注液接头20。

60.压裂封孔固定头18的具体结构包括抓手18a和设置在抓手18a与压裂封孔胶囊17之间的连接段18b,压裂封孔固定头18配有管箍21,管箍21内孔的一端设置为直径逐渐减少的锁紧段21a,另一端设置为用于拧紧在连接段上的拧紧段21b。将管箍21的锁紧段21a与抓

手18a对应,拧紧段21b与连接段18b对应后,再套在压裂封孔固定头18上后并拧紧,在拧紧时锁紧段21a不断挤压抓手18a,从而使抓手18a抱紧端头压裂筒或后接压裂筒,实现将压裂封孔器固定在端头压裂筒或后接压裂筒上。

61.为方便压裂封孔注液管的固定,在后接压裂筒15上设置有供压裂封孔注液管19通过的压裂管沟槽15e,压裂管沟槽15e还配有压裂密封盖22,压裂管沟槽15e的两侧壁设置有压裂密封凹槽15f,压裂密封盖22上对应压裂密封凹槽15f的位置处设置有压裂密封凸起22a,压裂密封凸起22a的端头设置圆弧形。

62.在水力压裂时采用的是全段压裂的方式,基于上述的水力压裂装置,具体水力压裂包括以下步骤:

63.1、水力压裂装置的组装,将压裂封孔器通过管箍21固定在端头压裂筒14上,然后将压裂封孔注液管19与手动加压泵23连接,将压裂液接头16通过压裂液管24与带加压泵的压裂液箱25连接,然后送入到措施孔1内。

64.2、水力压裂,通过手动加压泵23向压裂封孔胶囊17内注入封孔液,使压裂封孔胶囊17膨胀,当膨胀压力不小于10mpa时完成封孔,在通过加压泵、压裂液管24将位于压裂液箱25的压裂液通过端头压裂通孔14a进入到措施孔1内实施水力压裂,在水力压裂的作用下,爆破裂隙26会进一步扩展,直至与控制孔2相互连通,此时能在控制孔2内观察到流水现象,当从控制孔2流出的水流不在有大量煤屑时停止压裂。

65.3、封孔,取消压裂封孔胶囊内的压力,收回水力压裂装置,并断开连接,并对措施孔1和控制孔2进行封孔,封孔完成后将措施孔1和控制孔2并网联抽,同时对抽采参数进行定期检测和记录。

66.在本实施例中,co2相变致裂装置和水力压裂装置的送入和取出均采用钻机27。致裂封孔胶囊9和压裂封孔胶囊17均配有压力传感器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1