一种膨胀型抗震支护锚杆及其施工方法与流程

1.本技术涉及隧道施工技术领域,特别涉及一种膨胀型抗震支护锚杆及其施工方法。

背景技术:

2.随着经济的快速发展和低下空间发展的需求旺盛,地下建筑、国防工程、矿山工程以及核废料深埋等地下工程建设方兴未艾,地下工程开发不断走向深部甚至已经到达地下4000m以下的深度。面对地下空间发展需求旺盛,保障地下空间利用的安全性、稳定性和可持续性尤为重要。

3.在隧道建设中,锚杆作为隧道支护的常用构件,种类较多,由于在锚杆支护系统与围岩的动态相互作用,特别是锚杆体与钻孔的地震相互作用,使得锚杆支护系统在强地震灾害下时常崩溃,损失严重。

4.因而,亟需提供一种针对上述现有技术不足的技术方案。

技术实现要素:

5.本技术的目的在于提供一种膨胀型抗震支护锚杆及其施工方法,以解决或缓解上述现有技术中存在的问题。

6.为了实现上述目的,本技术提供如下技术方案:本技术提供一种膨胀型抗震支护锚杆,包括:杆体、隔振套筒、隔振托板、钢托板和紧固件;所述杆体的一端设有锚固头;所述隔振套筒有多个,多个所述隔振套筒的长度、直径不同,沿所述杆体的径向,多个所述隔振套筒按照直径大小依次套设,且多个所述隔振套筒的一端均与所述锚固头抵接,每个所述隔振套筒的另一端均设有沿径向延伸的所述隔振托板;与所述杆体的外周壁贴合的所述隔振套筒对应的所述隔振托板与所述钢托板接触;所述紧固件与所述钢托板相接,且能够沿所述杆体轴向对所述钢托板施加预紧力,以使所述钢托板沿所述杆体的轴向压紧与其相接触的所述隔振托板。

7.优选的,沿所述杆体径向的延伸方向,按照:确定所述隔振套筒的长度;其中,为第个所述隔振套筒的长度,,为所述隔振套筒的数量,为正整数,为所述杆体的长度。

8.优选的,所述紧固件为紧固螺母;对应的,所述杆体上设有与所述紧固螺母相适配的外螺纹,且按照:

确定所述紧固螺母沿所述杆体轴向的预紧力行程;其中,表示所述紧固螺母的预紧力行程;表示第1个所述隔振套筒的长度。

9.优选的,所述锚固头为锥形,且所述锚固头的锥形的底面与所述隔振套筒的端部抵接;其中,按照:确定所述锚固头的锥形的底面直径;式中,表示所述锚固头的锥形的底面直径,为所述杆体的直径,为所述隔振套筒的数量,为正整数,为所述隔振套筒的厚度,表示所述隔振托板沿所述杆体径向的最大尺寸。

10.优选的,所述隔振套筒的厚度范围为[2,10]毫米。

[0011]

优选的,所述隔振托板的厚度大于所述钢托板的厚度。

[0012]

优选的,所述隔振套筒和所述隔振托板一体成型。

[0013]

本技术实施例还提供一种膨胀型抗震支护锚杆的施工方法,采用上述任一所述的膨胀型抗震支护锚杆进行施工,所述膨胀型抗震支护锚杆的施工方法包括:步骤s101、组装锚杆:将多个隔振套筒和与其对应的隔振托板按照直径大小依次套设在杆体上,且使每个隔振套筒的端部均与杆体端部的锚固头相接;步骤s102、钻直径大于隔振托板的外接圆直径的锚孔,并将组装好的锚杆置入所述锚孔中,并向所述锚孔中灌注水泥砂浆直至包裹住直径最大的所述隔振套筒对应的所述隔振托板,待水泥砂浆凝结后进行预张拉,其中,张拉量不超过水泥砂浆包裹的所述隔振套筒长度的10%;步骤s103、锚杆在每个所述隔振套筒对应的张拉停止位置后继续灌注水泥砂浆,并进行预张拉,且张拉量不超过对应的所述隔振套筒长度的10%;步骤s104、待全部所述隔振套筒均灌浆张拉后,通过紧固件沿所述杆体轴向对钢托板施加预紧力,以使所述钢托板沿所述杆体的轴向压紧与其相接触的所述隔振托板。

[0014]

有益效果:本技术提供的膨胀型抗震支护锚杆,在杆体的一端设有锚固头;通过多个不同长度、不同直径的隔振套筒沿杆体的径向,按照直径大小依次套设在杆体上,且每个隔振套筒的端部均与锚固头抵接,每个隔振套筒的另一端均设有沿径向延伸的隔振托板;与杆体外周壁贴合的隔振套筒对应的隔振托板与钢托板接触;通过与钢托板接触的紧固件沿杆体轴向对钢托板施加预紧力,使钢托板沿杆体的轴向压紧与其相接触的隔振托板。籍此,自钻孔内部向外依次分段、分层,不仅增加了锚杆的杆体与钻孔的摩擦力,还有效提高了抗震吸能效果,有效削弱钻孔、围岩与锚杆支护体之间的动态相互作用,吸收钻孔与锚固体之间的动态能量,在地震、爆破等动态荷载作用下具备较高的承载和吸能性,有效吸收围岩与钢托板之间的动态能量。

附图说明

[0015]

构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示

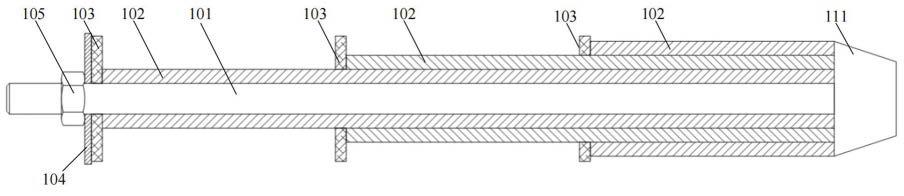

意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。其中:图1为根据本技术的一些实施例提供的一种膨胀型抗震支护锚杆的结构示意图;图2为根据本技术的一些实施例提供的初始阶段施工的膨胀型抗震支护锚杆与砂浆及岩体的作用示意图;图3为根据本技术的一些实施例提供的膨胀型抗震支护锚杆中间阶段的施工示意图;图4为根据本技术的一些实施例提供的膨胀型抗震支护锚杆施工完毕的示意图;图5为根据本技术的一些实施例提供的一种膨胀型抗震支护锚杆的施工方法的流程示意图。

[0016]

附图标记说明:101、杆体;102、隔振套筒;103、隔振托板;104、钢托板;105、紧固件;111、锚固头。

具体实施方式

[0017]

下面将参考附图并结合实施例来详细说明本技术。各个示例通过本技术的解释的方式提供而非限制本技术。实际上,本领域的技术人员将清楚,在不脱离本技术的范围或精神的情况下,可在本技术中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本技术包含归入所附权利要求及其等同物的范围内的此类修改和变型。

[0018]

如图1-图4所示,该膨胀型抗震支护锚杆包括:杆体101、隔振套筒102、隔振托板103、钢托板104和紧固件105;杆体101的一端设有锚固头111;隔振套筒102有多个,多个隔振套筒102的长度、直径不同,沿杆体101的径向,多个隔振套筒102按照直径大小依次套设,且多个隔振套筒102的一端均与锚固头111抵接,每个隔振套筒102的另一端均设有沿径向延伸的隔振托板103;与杆体101的外周壁贴合的隔振套筒102对应的隔振托板103与钢托板104接触;紧固件105与钢托板104相接,且能够沿杆体101轴向对钢托板104施加预紧力,以使钢托板104沿杆体101的轴向压紧与其相接触的隔振托板103。

[0019]

在本技术实施例中,隔振套筒102采用高阻尼弹性材料加工。杆体101外周设置的隔振套筒102,在锚杆支护过程中,对每一个隔振套筒102,通过预张拉使对应的隔振套筒102沿轴向收缩,同时沿径向膨胀;使得锚杆支护完成后,由隔振套筒102来吸收、削弱支护后锚杆与围岩之间的动态相互作用,尤其是锚杆与与钻孔的地震相互作用,增强隧道锚杆支护系统的稳定性。

[0020]

在一具体的例子中,隔振套筒102的阻尼为150%,以对锚杆爆破或者地震作用下,有效的吸收震动能量,削弱支护后锚杆与围岩之间的动态相互作用,增强隧道锚杆支护系统的稳定性。可以理解,多个隔振套筒102的阻尼可以相同,也可以不同,但最小阻尼为150%,以满足吸收震动能量的需求,避免锚杆松动脱落。当多个隔振套筒102采用相同阻尼时,可有效的降低隔振套筒102在锚杆上套设时的难度,提高锚杆支护系统的施工效率。

[0021]

需要说明的是,在杆体101上套设的多个隔振套筒102阻尼相同,而长度尺寸、直径尺寸不同。具体的,沿杆体101径向的延伸方向,按照公式(1)确定隔振套筒102的长度。公式(1)如下:

…………………………

(1)其中,为第个隔振套筒102的长度,,为隔振套筒102的数量,为正整数,为杆体101的长度。

[0022]

在一具体的应用场景中,隔振套筒102的数量为3个,最短的隔振套筒102的长度为锚杆的杆体101长度的1/3,中间长度的隔振套筒102的长度为锚杆的杆体101长度的2/3,最长的隔振套筒102的长度与锚杆的杆体101长度相同。籍此,可保证每一阻尼为150%的隔振套筒102在预张拉过程中,沿轴向具有合适的收缩行程,沿径向膨胀后产生褶皱,增大与钻孔的摩擦,进而增大锚杆的锚固力。

[0023]

在施工过程中,带有隔振套筒102的锚杆插入钻孔中,然后向钻孔中灌注水泥砂浆,直至水泥砂浆包裹住最里侧的隔振套筒102(即直径最大的隔振套筒102)对应的隔振托板103后,等待水泥砂浆凝结后进行预张拉,张拉量不超过该隔振套筒102长度的10%。然后,将锚杆固定在第一次张拉停止位置(直径最大的隔振套筒102预张拉的停止位置)后继续灌注水泥砂浆,直至水泥砂浆包裹住相应的隔振套筒102相对应的隔振托板103,等待水泥砂浆凝结后进行预张拉,张拉量不超过该隔振套筒102长度的10%。依次循环,直至全部隔振套筒102预张拉完成后,通过紧固件105沿杆体101轴向对钢托板104施加预紧力,以使钢托板104沿杆体101的轴向压紧与其相接触的隔振托板103。在此,每一节隔振套筒102在灌注水泥砂浆凝结后进行预张拉,张拉量不超过对应的隔振套筒102长度的10%,即使隔振套筒102最少具有10%的长度进行膨胀,增大锚杆的锚固力,增强阻抗,吸收、削弱支护后锚杆与围岩之间的动态相互作用,尤其是锚杆与钻孔的地震相互作用,增强隧道锚杆支护系统的稳定性。

[0024]

在最长(直径最小)的隔振套筒102完成预张拉后,通过紧固件105沿杆体101轴向对钢托板104施加预紧力。具体的,紧固件105为紧固螺母,对应的,杆体101上设有与紧固螺母相适配的外螺纹,且按照公式(2)确定紧固螺母沿杆体101轴向的预紧力行程。公式(2)如下:

…………………………………

(2)其中,表示紧固螺母的预紧力行程,表示第1个隔振套筒102的长度。

[0025]

在此,通过在锚杆的杆体101上开设外螺纹,使紧固螺母与杆体101上的外螺纹配合,通过紧固螺母在杆体101上的拧紧或放松,对施加的预紧力进行调节。具体的,外螺纹与锚固头111分别对应设置在杆体101的两端,外螺纹的长度设计为杆长的十分之一,以使在施加预紧力时,通过将紧固螺母旋紧外螺纹的至靠近钢托板104的一端。籍此,以快速、有效的实现预紧力的控制,而不需要再进行具体的预张拉的数值监测,进一步有效提高了施工速度和效率。

[0026]

在本技术实施例中,利用锚固头111对每个隔振套筒102的端部进行限位,使得锚杆在进行预张拉后,隔振套筒102能够沿轴向收缩、沿径向膨胀。在此过程中,需要先将锚杆插入预先开设的钻孔中,具体的,钻直径大于隔振托板103的外接圆直径的锚孔,将组装好的锚杆插入锚孔中。

[0027]

在一具体的例子中,锚固头111为锥形,且锚固头111的锥形的底面与隔振套筒102的端部抵接;其中,按照公式(3)确定锚固头111的锥形的底面的直径。公式(3)如下:

ꢀ……………………

(3)其中,表示锚固头111的锥形的底面直径,为杆体101的直径,为隔振套筒102的数量,为正整数,为隔振套筒102的厚度,表示隔振托板103沿杆体101径向的最大尺寸。

[0028]

在此,通过公式(3)可有效确保每个隔振套筒102的端部均能够于锚固头111的锥形底面抵接,使得在预张拉过程中,形成对隔振套筒102在轴向上的限位,使隔振套筒102能够进一步有效的沿轴向收缩,沿径向膨胀,实现吸收、削弱支护后锚杆与围岩之间的动态相互作用,尤其是锚杆与钻孔的地震相互作用,增强隧道锚杆支护系统的稳定性。

[0029]

本技术中,锥形锚固头111在保证每个隔振套筒102预张拉过程中,能够对每个隔振套筒102沿轴向进行限位,同时,有利于锚杆快速、有效的插入锚孔中,减小锚杆插入模孔时的阻力,降低劳动强度。

[0030]

在一具体的应用场景中,隔振套筒102的厚度范围为[2,10]毫米。具体的,隔振套筒102的数量为3个,每个隔振套筒102的厚度为3毫米,锚杆的杆体101直径为20毫米。应当理解,当隔振套筒102的数量过多时,套筒的总厚度太厚,在锚固过程中,隔振套筒102不会膨胀起花(褶皱),起不到增大摩擦力的作用。如果隔振套筒102的数量过少,套筒的总厚度太薄,在锚固过程中,隔振套筒102对锚固头111的抗震吸能效果较差。将隔振套筒102的厚度设计为3毫米,可以使隔振套筒102在锚固过程中,更容易拉伸起花,起到增大摩擦力的作用。

[0031]

在本技术实施例中,杆体101采用螺纹钢,隔振套筒102为圆筒状,隔振托板103的中部设有通孔,通孔的尺寸与杆体101的尺寸相适配。进一步的,在隔振托板103上与隔振套筒102的端面相接触的一面设有安装沉孔,隔振套筒102与隔振托板103配合过程中,隔振套筒102的端部插入安装沉孔中。此外,还可以将隔振套筒102与隔振托板103浇筑为一体成型,以增强隔振套筒102和隔振托板103的稳固性。

[0032]

在本技术实施例中,直径最小的隔振套筒102适配的隔振托板103与钢托板104相接,具体的,隔振托板103的厚度大于钢托板104的厚度,使隔振托板103与钢托板104形成刚-柔结构,有效减小动力荷载(如爆破、地震等)与钢托板104的相互作用,减小动载荷入射波与反射波叠加造成的围岩损害;避免锚杆与钢托板104直接接触时,动载荷入射波与反射波叠加导致的钢托盘震动,以有效增强钢托盘的稳定性,进而增强隧道锚杆支护系统的稳定性。

[0033]

需要说明的是,隔振托板103可以设计为方形、圆形或者其它形状,隔振托板103、隔振套筒102可选用高阻尼橡胶,使得锚杆插入钻孔预张拉后,能够沿径向膨胀,与岩体紧密接触,起到有效的支护作用。

[0034]

本技术的膨胀型隧道抗震支护锚杆,可以有效的地减弱钻孔、围岩与锚杆支护体系的动态相互作用,通过高阻尼隔振橡胶套筒,能够有效的吸收钻孔与锚固体之间的动态能量,利用多层不同长度的隔振套筒102依次套设在杆体101上,使得自钻孔内部向外依次分层、分段的吸收震动、爆破能量,在支护完成后,具有较高的承载能力和吸能性。

[0035]

此外,由于高阻尼隔振橡胶套筒在锚杆分段张拉产生褶皱变形,使得钻孔注浆和锚杆杆体101之间能够充分贴合,不仅增加了锚杆杆体101与钻孔的摩擦力,同时有效提高了抗震吸能效果;并且,通过高阻尼的橡胶托板吸收围岩与钢托板104之间的动态能量,有效减小动载荷入射波与反射波叠加造成的围岩损害。

[0036]

图5为根据本技术的一些实施例提供的一种膨胀型抗震支护锚杆的施工方法的流程示意图;如图5所示,该施工方法采用上述实施例的膨胀型抗震支护锚杆进行施工,该施工方法包括:步骤s101、组装锚杆:将多个隔振套筒和与其对应的隔振托板按照直径大小依次套设在杆体上,且使每个隔振套筒的端部均与杆体端部的锚固头相接;步骤s102、钻直径大于隔振托板的外接圆直径的锚孔,并将组装好的锚杆置入锚孔中,并向锚孔中灌注水泥砂浆直至包裹住直径最大的隔振套筒对应的隔振托板,待水泥砂浆凝结后进行预张拉,其中,张拉量不超过水泥砂浆包裹的隔振套筒长度的10%;步骤s103、锚杆在每个隔振套筒对应的张拉停止位置后,继续灌注水泥砂浆,并进行预张拉,且张拉量不超过对应的隔振套筒长度的10%;步骤s104、待全部隔振套筒均灌浆张拉后,通过紧固件沿杆体轴向对钢托板施加预紧力,以使钢托板沿杆体的轴向压紧与其相接触的隔振托板。

[0037]

在本技术中,隔振套筒从锚固头位置开始包裹螺纹钢杆,分次灌浆、分次张拉;通过锥形锚固头,加强注浆粘结的同时,在预紧力作用下挤压隔振套筒;在第一次预张拉时,对应的隔振套筒(直径最大的隔振套筒)在锚固头推挤作用下出现压缩褶皱,增大对岩体钻孔的锚固力;再依次进行第二次、第三次

……

灌注张拉,多个隔振套筒在锚杆和注浆之间产生不同程度的膨胀挤压,有效削弱地震波和锚杆支护体的动态相互作用,增强抗震性能和抗震效果。

[0038]

隔振套筒与隔振托板相连接,依次分段灌注水泥砂浆,当注浆强度增大,隔振托板牢固凝结在水泥砂浆中后,预张拉锚杆,使隔振套筒产生褶皱,在锚孔中沿轴向收缩,沿径向膨胀,从而增大锚固力,锚杆在隔振套筒的保护作用下,有效提高了其抗震性、耐久性、耐腐蚀性。

[0039]

本技术提供的膨胀型抗震支护锚杆的技术,自钻孔内部向外依次分段、分层,不仅增加了锚杆的杆体与钻孔的摩擦力,还有效提高了抗震吸能效果,有效削弱钻孔、围岩与锚杆支护体之间的动态相互作用,吸收钻孔与锚固体之间的动态能量,在地震、爆破等动态荷载作用下具备较高的承载和吸能性,有效吸收围岩与钢托板之间的动态能量。

[0040]

以上所述仅为本技术的优选实施例,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1