1.本发明涉及金属矿山技术领域,尤其涉及一种大断面快速高强度封挡方法,适于连续充填且料浆面快速上升的采空区通道封档应用。

背景技术:2.近几年,充填采矿方法在矿山得到了广泛应用,而且充填采矿方法发展的过程中不断得到创新与进步。目前的充填工艺主要有全尾砂胶结充填、细石混凝土泵送充填、全尾砂膏体泵送充填和高水速凝固化充填。但无论采用何种充填工艺,均需设置挡墙以隔离待充空区,矿山采用的挡墙类型有木质挡墙、砖混挡墙、柔性挡墙和钢筋混凝土挡墙等多种形式。一般而言,对于小断面(断口面积小于3m

×

3m)宜采用木质挡墙、砖混挡墙、柔性挡墙,而大断面(断口面积大于4m

×

4m)多采用钢筋混凝土挡墙,钢筋混凝土挡墙抗压强度轻松达到15mpa以上。当然,无论采用何种形式的挡墙,一旦充填过挡墙时,一般都需分次充填,且每次充填液面不超过1.5m高,还要待料浆达到终凝后才能继续充填,充填间隔时间一般为1~2天,由于上述挡墙都存在料浆面上升快,导致挡墙侧压增加,所以很难满足一次充填过挡墙的要求,而分次充填效率低等老大难问题。

3.为解决上述问题,中国专利cn 215633117 u公开了“一种井下采场钢筋混凝土挡墙”,该挡墙能提升挡墙的抗弯能力,但存在容易产生局部位移变形而导致墙体倾倒或跑浆,或导致造成人身伤亡等不足,但对于充填时料浆面上升过快导致挡墙侧压增加的问题未触及;中国专利cn208416605u公开了“一种高浓度尾砂胶结充填钢筋混凝土挡墙”,该挡墙能对高浓度尾砂胶结充填进行有效隔离、防止挡墙失稳垮塌、避免采场发生尾砂跑浆事故和保证矿山的安全生产,但同样对于充填时料浆面上升过快导致挡墙侧压增加的问题未触及;中国专利cn 215830552 u公开了“一种用于矿山井下的冻结充填挡墙”,该挡墙能解决高寒地区井下充填时一步骤充填挡墙的成本、施工、拆除等问题,也同样对于充填时料浆面上升过快导致挡墙侧压增加的问题未触及。

4.为此研发一种能保障充填作业连续高效运行的高强度大断面快速封挡方法就显得尤为迫切。

技术实现要素:5.本发明的任务是为了克服现有技术的不足,提供一种高强度大断面快速封挡方法,它既能使充填作业连续高效和提高矿山经济效益,又能使操作便捷、安全可靠。

6.本发明的任务是通过以下技术方案来完成的:

7.一种大断面快速高强度封挡方法,针对矿山采空区,它包括但并不限于以下主要工艺步骤与条件:

8.(1)在采场出矿通道或者其他需要封堵的通道内确定挡墙位置;

9.(2)将挡墙设为拱形挡墙,拱形挡墙凸起的一侧临采空区;

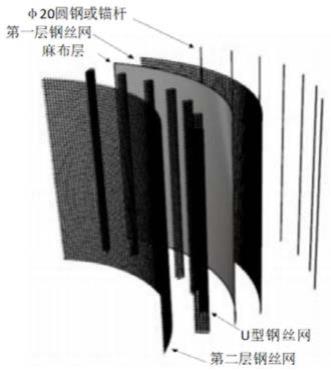

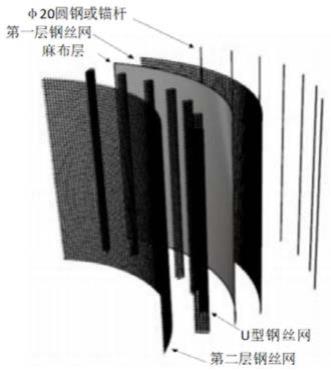

10.(3)拱形挡墙的框架从里到外分别由圆钢、第一层钢丝网、麻布、u型钢丝网和第二

层钢丝网五层构成;

11.(4)向拱形挡墙的框架喷射混凝土,凝固后即成钢筋混凝土结构的拱形挡墙,能大幅度提高挡墙承载力,充填过挡墙时不必停机,极大提高充填效率且挡墙施工无需构筑模板,施工快捷费用低。

12.本发明与现有技术相比,具有以下优点或效果:

13.(1)彻底解决了采空区充填过挡墙时,料浆面上升快、分次充填效率低的难题。

14.(2)挡墙可以承受20m高度充填料浆所产生的压力,满足不同体积、不同部位的采空区封档要求。

15.(3)挡墙施工无需构筑模板,施工简单高效,节省挡墙费用(表现在用厚度700的直板钢筋混凝土挡墙现行费用10000元/个,用u型钢筋混凝土挡墙现行费用4000元/个),提高了矿山经济效益。

16.拱形挡墙受力由传统挡墙的剪切力、拉应力、摩擦力变为压应力,改变挡墙受力方式,大幅提高挡墙承载力,充填过挡墙时不必停机,能极大提高充填效率;挡墙施工无需构筑模板,简易搭建成型后喷射混凝土即可,使施工简单高效和节省挡墙费用。

附图说明

17.图1是依据本发明提出的一种大断面快速高强度封挡方法充填挡墙示意图。

18.图2是图1所示充填挡墙各层示意图。

19.图3是图1所示充填挡墙的钢筋层示意图。

20.以下结合附图对说明作进一步详细地描述。

具体实施方式

21.如图1-3所示,本发明的一种大断面快速高强度封挡方法针对矿山采空区,它包括但并不限于以下主要工艺步骤与条件:

22.(1)在采场出矿通道或者其他需要封堵的通道内确定挡墙位置;

23.(2)将挡墙设为拱形挡墙,拱形挡墙凸起的一侧临采空区;

24.(3)拱形挡墙的框架从里到外分别由圆钢、第一层钢丝网、麻布、u型钢丝网和第二层钢丝网五层构成;

25.(4)向拱形挡墙的框架喷射混凝土,凝固后即成钢筋混凝土结构的拱形挡墙,能大幅度提高挡墙承载力,充填过挡墙时不必停机,极大提高充填效率且挡墙施工无需构筑模板,施工快捷费用低。

26.本发明的工艺可以进一步是:

27.具体工艺步骤与条件如下:

28.(1)挡墙位置选择,挡墙距离巷道一侧距离不小于挡墙宽度,且挡墙两帮能获得有效支撑;

29.(2)挡墙轮廓布局,沿挡墙轮廓线岩帮钻孔,孔径不小于30mm,孔深不小于30cm,钻孔间距为0.8~1m,两帮钻孔、上下钻孔对称布置;

30.(3)将圆钢插入岩帮钻孔,圆钢延长对称搭接,圆钢直径为20mm,构成网度为0.8~1m

×

0.8~1m的圆钢层网或拱形挡墙的骨架结构;

31.(4)布置靠采空区一侧第一层钢丝网,第一层钢丝网与u型钢丝网紧贴并用钢丝捆扎固定;

32.(5)布置麻布层,麻布层临采空区一侧布置,与第一层钢丝网层紧贴并用钢丝捆扎固定;

33.(6)沿竖直方向布置u型钢丝网,u型开口朝向巷道方向;

34.(7)布置靠巷道一侧第二层钢丝网,第二层钢丝网与u型钢丝网紧贴并用钢丝捆扎固定,形成拱形挡墙的框架;

35.(8)向拱形挡墙的框架喷射c15水泥砂浆至不漏钢筋,凝固成钢筋混凝土结构拱形挡墙。

36.所述拱形挡墙的圆钢直径为20mm,圆钢插入岩壁不少于300mm,圆钢之间间隔为0.8~1m。

37.所述拱形挡墙的钢丝网网度为10cm

×

10cm,钢丝网钢丝直径为5mm左右。

38.所述拱形挡墙的u型钢丝网由钢丝网弯折加工而成,u型钢丝网宽140mm,长300~700mm。

39.所述圆钢和钢丝网用于保持拱的几何形状,不作为挡墙的结构支撑。

40.所述喷射水泥砂浆的喷射强度为15mpa。

41.所述拱形挡墙厚度为300~700mm,且由中间至两侧逐渐增厚。

42.所述拱形挡墙的拱至中心跨度偏移,隆起18%拱形几何形状,7m跨度时偏移1.3m,4m跨度时偏移0.7m。

43.实施例

44.某矿山采空区封堵断面以4.2

×

4m为主,以此断面为例阐述实施本发明步骤:(1)材料准备:根据断面及挡墙结构形式,备料c15水泥砂浆8.4m3、φ20圆钢44m、10cm

×

10cm钢丝网片20

㎡

、u型钢丝网20m、麻布22

㎡

、捆扎铁丝若干;挡墙位置选择,挡墙距离巷道一侧不小于挡墙宽度(4m),且挡墙两帮能获得有效支撑,如图1所示,沿挡墙轮廓线施工钻孔,孔径不小于30mm,孔深不小于30cm,钻孔间距0.8~1m,两帮钻孔、上下钻孔对称布置;将圆钢插入岩帮钻孔,圆钢延长对称搭接,形成网度0.8~1m

×

0.8~1m的圆钢网,初步形成拱形挡墙的骨架结构;沿竖直方向布置u型钢丝骨架,u型钢丝骨架包裹竖直圆钢,开口朝向巷道方向;布置靠空区一侧第一层钢丝网,第一层钢丝网与u型骨架紧贴并用钢丝捆扎固定牢靠;布置麻布层,麻布层临空区一侧布置,与钢丝网层紧贴并用钢丝捆扎固定牢靠;布置靠巷道一侧第二层钢丝网,第二层钢丝网与u型骨架紧贴并用钢丝捆扎固定牢靠;喷射c15水泥砂浆至设计厚度,不漏钢筋。

45.如上所述,便可较好地实现本发明。上述实施例仅为本发明最佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他未背离本发明的精神实质与原理下所做的改变、修饰、替换、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围内。