一种提高大断面进路充填采矿效率及接顶率的方法与流程

1.本发明属于金属、非金属矿的开采技术领域,具体涉及一种提高大断面进路充填采矿效率及接顶率的方法。

背景技术:

2.充填采矿法不仅能够提高矿石回采的安全性,提高矿石回收率,降低损失贫化率,而且能够实现固体废弃物的循环利用。因此,充填采矿具有安全、环保、经济等优势,是未来采矿发展的主要方向。充填采矿中如何保障充填接顶效果是决定安全回采及充填效果的关键工艺环节,尤其在大断面进路回采中显得尤为重要。

3.如图1、图2所示,目前针对大断面进路充填一般采用如下方案法进行:首先进行大盘区划分,然后将一个大盘区划分为一盘区和二盘区两个小盘区,并进行进路划分。一个大盘区在垂直方向由3-5个分层组成,每个分层设有出矿巷和充填道。一个小盘区每个分层中的进路宽度约在4m—6m、高度约在4m—8m、长度约在20m—50m。回采时一般采用隔一采一或隔二采一的方式进行回采作业,每次回采一条进路后及时对进路进行封闭,并完成充填作业。此方案的优点在于回采出矿与充填管道下料点在不同的巷道内,其交叉作业互不影响。但该现有方案存在以下缺点:对进路进行充填前,需通过堵墙封堵进路的两端通口,由于进路的高度较高且长度较长,为了避免堵墙因一次性受力过大而被冲垮,以及尽可能减少充填浆料因长距离流动出现分层导致充填强度不合格的情况发生,充填一条进路时一般需分3-4次进行充填,操作较为麻烦,效率低;而且即便分3-4次充填,也不能完全解决充填浆料因长距离流动而分层的问题,充填浆料可能因为分层而影响充填质量。除此之外,充填时进路得两端被封堵,无法观察到进路内的情况,在最后一次充填时工作人员只能进行估算判断充填是否达到接顶。如估算不准确会导致充填体未达到接顶要求,影响充填体整体质量,为进一步回采工作带来一定的安全隐患;反之如充填已完全接顶,但未及时发现并停止充填,则会导致整条充填管道堵塞,引起堵管甚至压力过大产生的爆管等事故。因此,采用现有方案对工作人员操作熟练程度以及提前预判经验要求较高,甚至矿山企业经过多次失败经验教训后才能形成相关经验。

技术实现要素:

4.本发明意在提供一种提高大断面进路充填采矿效率及接顶率的方法,以解决使用现有充填方案效率低、不易估算判断充填是否达到接顶的问题。

5.为了达到上述目的,本发明的方案为:一种提高大断面进路充填采矿效率及接顶率的方法,包括以下步骤:

6.(1)根据矿体形态进行大盘区划分,然后将一个大盘区划分为一盘区和二盘区两个小盘区,并对小盘区完成回采进路划分;

7.(2)在每层的一盘区与二盘区之间掘进中间巷道,中间巷道用作出矿巷和充填联络道;

8.(3)对一盘区以及二盘区的回采进路分别进行回采作业;

9.(4)对回采进路完成回采作业后进行充填作业;进行充填前,架设充填管道和返浆管,并在回采进路内部砌中间挡墙,中间挡墙将回采进路分隔为第一区域和第二区域,第一区域远离中间巷道;充填管道的出口端以及返浆管的出口端均位于第一区域内,返浆管的出口端靠近第一区域的最高处;

10.(5)利用充填管道对第一区域进行充填作业,当返浆管中有浆料排出时停止充填;

11.(6)第一区域充填完成后,再次架设充填管道和返浆管,充填管道的出口端以及返浆管的出口端均位于第二区域内,返浆管的出口端靠近第二区域的最高处;

12.(7)将回采进路靠近中间巷道的一端完全封堵;

13.(8)利用充填管道对第二区域进行充填作业,当返浆管中有浆料排出时停止充填;

14.(9)按照步骤(4)-(8)完成所有回采进路的充填工作。

15.本方案的工作原理及有益效果在于:

16.1、针对现有技术的填充方案,由于本领域技术人员受到充填浆料从高处往低处充填有利于浆料流动的惯性思维的影响,在进行回采、充填作业时,基于思维定势的影响都会在大盘区中的每个分层中挖掘3条巷道。而在本方案中,我们突破了惯性思维的影响,对大盘区的每个分层进行回采、填充作业时,仅在一盘区与二盘区之间层掘进一条中间巷道,该中间巷道既能用作出矿巷又能用作充填联络道,无需像现有填充方案中开设3条巷道,极大的降低了充填辅助工程量,有助于节约生产成本和提高充填采矿效率。未采用本方案之前,完成一个盘区中的一个分层采矿及充填约需要6个月,采用本发明方法后其时间缩短至5个月,同时每分层可降低生产成本约50万元。

17.2、充填浆料在回采进路内流动时,随着流动距离的增加,充填浆料容易出现分层的问题,水、细沙粒能往更远的距离运动,而大粒径的骨料运动一段距离后容易静止。采用现有的填充方案,分3-4次进行充填虽能在一定程度上减少充填浆料因长距离流动而分层的现象,但无法很好的解决这一问题。而在本方案中,对任一回采进路进行填充前都会在回采进路内砌中间挡墙,中间挡墙将回采进路分隔成两部分,对单一部分进行填充时,充填浆料流动的距离能控制在不超过充填浆料出现分层时的临界距离(在试验中确定,临界距离一般大于25m),因此使用本方案能解决充填浆料因长距离流动而分层的问题,确保充填的质量。

18.3、使用现有技术的填充方案,对一个回采进路进行充填时,一般需充填4次,而本方案仅需充填2次,单次充填能力由原先的300m3提高至600m3,极大的提高了充填效率。

19.4、本方案通过增设返浆管能相对有效的判断充填是否接顶,将充填接顶率由原先85%左右提高至95%左右,提高了充填接顶率,确保充填质量,保障了进一步回采的安全性。

20.本发明还提供一种提高大断面进路充填采矿效率及接顶率的方法,包括以下步骤:

21.(1)根据矿体形态进行大盘区划分,然后将一个大盘区划分为一盘区和二盘区两个小盘区,并对小盘区完成回采进路划分;

22.(2)在每层的一盘区与二盘区之间掘进中间巷道,中间巷道用作出矿巷和充填联络道;

23.(3)对一盘区以及二盘区的回采进路分别进行回采作业;

24.(4)对回采进路完成回采作业后进行充填作业;进行充填前,架设充填管道和返浆管,并在回采进路内部砌中间挡墙,中间挡墙将回采进路分隔为第一区域和第二区域,第一区域远离中间巷道;充填管道的出口端以及返浆管的出口端均位于第一区域内,返浆管的出口端靠近第一区域的最高处;

25.(5)利用充填管道对第一区域进行充填作业,当返浆管中有浆料排出时停止充填;

26.(6)第一区域充填完成后,切割充填管道和返浆管,充填管道和返浆管的一部分留置在第一区域内,充填管道和返浆管的另一部分留置在第二区域内,使返浆管的出口端靠近第二区域的最高处;

27.(7)将回采进路靠近中间巷道的一端完全封堵;

28.(8)利用充填管道对第二区域进行充填作业,当返浆管中有浆料排出时停止充填;

29.(9)按照步骤(4)-(8)完成所有回采进路的充填工作。

30.在本方案中,进行步骤(6)时,通过切割充填管道和返浆管,使得能够利用原有的充填管道对第二区域进行充填,利用原有的返浆管判断第二区域充填是否接顶,无需架设新的充填管道和返浆管,在降低生产成本的同时减少了工作量。

31.可选地,完成步骤(4)后,在回采进路靠近中间巷道的一端架设围墙,围墙的高度为回采进路高度的1/3-2/3。设置围墙,使得第二区域可作为第一区域充填时引流、洗管水排放区域,同时可作为第一区域充填时发生跑冒浆等事故时的排放区。

32.可选地,中间挡墙砌在回采进路内部的中间位置。

33.可选地,步骤(3)中,对一盘区、二盘区进行回采作业时采用隔一采一或隔二采一的方式进行。

34.可选地,回采进路的宽度为4-6m,高度在4-8m,长度在20-50m。

35.可选地,在中间巷道铺设主管道,充填管道与主管道连通。

36.可选地,步骤(4)中,返浆管的出口端与充填管道的出口端布置在同一高度;步骤(6)中,返浆管的出口端与充填管道的出口端布置在同一高度。

附图说明

37.图1为背景技术中大断面进路充填方案的剖面图;

38.图2为背景技术中大断面进路充填方案的平面图;

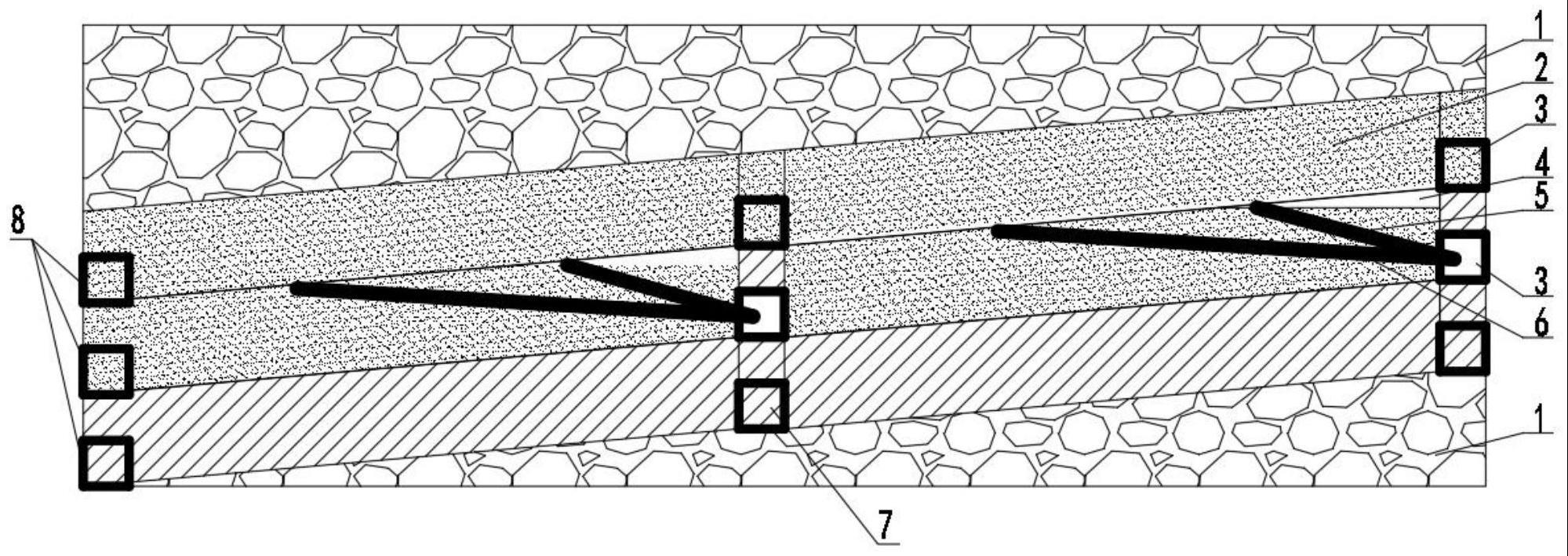

39.图3为本发明实施例二中一种提高大断面进路充填采矿效率及接顶率的方法的施工作业剖面图;

40.图4为本发明实施例二中一种提高大断面进路充填采矿效率及接顶率的方法的施工作业平面图。

具体实施方式

41.下面通过具体实施方式进一步详细说明:

42.说明书附图中的附图标记包括:围岩1、已充填进路2、二盘区充填道3、未充填区域4、一次充填管5、二次充填管6、一盘区充填道兼二盘区出矿道7、一盘区矿道8、二盘区回采范围9、一盘区回采范围10、充填主管路11、正在充填进路12、正在回采进路13、未回采进路

14、一盘区20、二盘区30、回采进路40、中间巷道50、主管道60、充填管道61、返浆管70、中间挡墙80、围墙81。

43.实施例一

44.一种提高大断面进路充填采矿效率及接顶率的方法,包括以下步骤:

45.(1)根据矿体形态进行大盘区划分,然后将一个大盘区划分为一盘区和二盘区两个小盘区,并对小盘区完成回采进路划分,回采进路的宽度为4-6m,高度在4-8m,长度在20-50m。

46.(2)在每层的一盘区与二盘区之间掘进中间巷道,中间巷道用作出矿巷和充填联络道。

47.(3)通过隔一采一的方式对一盘区以及二盘区的回采进路分别进行回采作业。

48.(4)对回采进路完成回采作业后进行充填作业;进行充填前,在中间巷道铺设主管道,架设返浆管和与主管道连通的充填管道,并在回采进路内部砌中间挡墙,本实施例中,中间挡墙砌在回采进路的中间位置。中间挡墙将回采进路分隔为第一区域和第二区域,第一区域远离中间巷道,而第二区域靠近中间巷道。充填管道的出口端以及返浆管的出口端均位于第一区域内,返浆管的出口端与充填管道的出口端布置在同一高度并靠近第一区域的最高处。

49.(5)利用充填管道对第一区域进行充填作业,当返浆管中有浆料排出时停止充填,此时第一区域的充填视为完成。

50.(6)第一区域充填完成后,再次架设充填管道和返浆管,充填管道的出口端以及返浆管的出口端均位于第二区域内,返浆管的出口端与充填管道的出口端布置在同一高度并靠近第二区域的最高处。

51.(7)将回采进路靠近中间巷道的一端完全封堵。

52.(8)利用充填管道对第二区域进行充填作业,当返浆管中有浆料排出时停止充填。

53.(9)按照步骤(4)-(8)完成所有回采进路的充填工作。

54.实施例二

55.本实施例基本如图3、图4所示:一种提高大断面进路充填采矿效率及接顶率的方法,其特征在于:包括以下步骤:

56.(1)根据矿体形态进行大盘区划分,然后将一个大盘区划分为一盘区20和二盘区30两个小盘区,并对小盘区完成回采进路40划分,回采进路40的宽度为4-6m,高度在4-8m,长度在20-50m。

57.(2)在每层的一盘区20与二盘区30之间掘进中间巷道50,中间巷道50用作出矿巷和充填联络道。

58.(3)通过隔一采一的方式对一盘区20以及二盘区30的回采进路40分别进行回采作业。

59.(4)对回采进路40完成回采作业后进行充填作业。进行充填前,在中间巷道50铺设主管道60,架设返浆管70和与主管道60连通的充填管道61,并在回采进路40内部砌中间挡墙80,本实施例中,中间挡墙80砌在回采进路40的中间位置;中间挡墙80将回采进路40分隔为第一区域和第二区域,第一区域远离中间巷道50,而第二区域靠近中间巷道50。充填管道61的出口端以及返浆管70的出口端均位于第一区域内,返浆管70的出口端与充填管道61的

出口端布置在同一高度并靠近第一区域的最高处。在回采进路40靠近中间巷道50的一端架设围墙81,围墙81的高度为回采进路40高度的1/2。

60.(5)利用主管道60、充填管道61对第一区域进行充填作业,当返浆管70中有浆料排出时停止充填,此时第一区域的充填视为完成。

61.(6)第一区域充填完成后,切割充填管道61和返浆管70,充填管道61和返浆管70的一部分留置在第一区域内,充填管道61和返浆管70的另一部分留置在第二区域内,返浆管70的出口端与充填管道61的出口端布置在同一高度并靠近第一区域的最高处。

62.(7)将围墙81架设至顶板,将回采进路40靠近中间巷道50的一端完全封堵。

63.(8)利用充填管道61对第二区域进行充填作业,当返浆管70中有浆料排出时停止充填。

64.(9)按照步骤(4)-(8)完成所有回采进路40的充填工作。

65.实际应用说明:

66.某铜镍矿年生产能力为100万吨,采用大断面进路充填采矿法开采,充填系统生产能力100m3/h,其充填工艺为尾砂膏体充填。矿山在未采用本发明的方法之前,完成一个盘区中的一个分层采矿及充填约6个月,采用本发明方法后其时间缩短至5个月,同时每分层可降低生产成本约50万元。同时采用本方法充填后,单次充填能力由原先的300m3提高至600m3,一条回采进路充填次数由原先4次减少至2次完成,极大的提高了充填效率。另外,通过返浆管定量判断充填接顶的方法,将充填接顶率由原先85%左右提高至95%左右,从而提高充填接顶率,确保了充填质量,保障了进一步回采的安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1