一种“三下”矿体开采的关键层构造方法及其应用与流程

1.本发明涉及一种矿体开采方法,具体涉及一种“三下”矿体开采的关键层构造方法及其应用;属于金属矿山地下开采领域。

背景技术:

2.近年来随着浅层矿产资源的枯竭,“三下”矿体的回收逐渐受到矿山企业者们的重视。三下开采是指对位于地表水体、建筑物和铁路(公路)下的矿床的开采。各地有很多金属矿床埋藏在“三下”,在开采这类矿床时,要根据矿床的赋存条件,采取相应的回采工艺技术;使地下回采工作对地面建筑物、铁(公)路干线的变形控制在允许范围以内,同时防止地表水涌入井下造成水患。由于地面建筑物、铁(公)路干线以及地表水体存在特殊保护的要求,“三下”矿体开采过程中往往需要留设极为厚大保护矿柱或者隔水矿柱,造成很大一部分资源的浪费。“三下”开采对于回采工艺要求较高,现今的矿山多采用进路式充填这类小断面小扰动的采矿方法进行矿体的回收,即使是在矿岩稳固性较好的情况下,空场暴露面积也不敢设置过大。总而言之,现今的“三下”开采方法要不顶柱留设过厚,要不生产能力较小,工序复杂,对于厚大且矿岩稳固性较好的矿体无法发挥矿岩优势,实现大范围高效开采。

[0003]“三下”矿体的回采主要受制于对建筑物和铁路(公路)和地表水体的保护,但根据钱鸣高院士等提出的“关键层理论”可知,矿体回采过程中对地表沉降起着主要作用是岩层中的“关键层”,关键层的断裂将导致全部或相当部分的上覆岩层产生整体运动,同时地表水涌入采场也取决于“关键层”的隔水性能,只有“关键层”的隔水性能具有足够的隔水能力水体下回采才能顺利进行。根据上述分析可以发现,“三下”矿体的回收均取决于“关键层”承载能力和隔水性能,当“关键层”岩石强度不够或者隔水性能较差时就需要通过增大厚度来改善性能,这也是现今“三下”开采中顶板矿柱厚度较大的原因,但岩层性能的提升也可通过改造“关键层”的岩石强度和隔水能力来实现,但这类的发明和研究尚未被发现。针对以上两个问题,本发明旨在实现强保护层条件下的“三下”矿体的高效回收。

[0004]

现有的三下开采技术方案多采用进路式充填法这种小段面开采方法,这类开采方法虽然产生的扰动小,但工序繁琐,效率较低,尤其是在矿岩条件较好的情况下无法发挥岩石承载能力的优势。顶板加固是三下开采常用的技术手段,但现有三下开采所采用的岩体加固方法多为注浆、锚杆等小刚度小范围加固方法,对于岩体的性能改善较小,不能形成主动承载结构,对于地表移动遏制效果有限。所以限制硬岩条件三下开采效率提高的主要因素在于上部岩体的承载能力,合理强化岩体是三下开采技术突破的关键所在。

技术实现要素:

[0005]

针对现有技术中针对三下开采技术存在的问题,本发明是通过对矿体上部岩体进行高性能强化,使其成为高刚度关键承载层,实现“三下矿体”的安全回采,具体目的是:1、依据一定力学原理和岩体强化工艺,建立采场上部关键岩体的强化工艺和设计方法;2、形

成一套与再造关键层相适应的“三下”开采方法。

[0006]

根据本发明提供的第一种实施方案,提供一种“三下”矿体开采的关键层构造方法。

[0007]

一种“三下”矿体开采的关键层构造方法,该构造方法包括以下步骤:

[0008]

(1)根据矿体内矿块的位置确定拟构造关键层的位置;

[0009]

(2)根据矿体开采的施工条件和注浆渗透半径情况,确定关键层的厚度;

[0010]

(3)关键层由管棚和注浆加固区组成,管棚由钢管构建;根据矿块的特征、关键层的厚度、施工情况,依据关键层的最大拉应力小于关键层的等效抗拉强度原理,确定关键层内的钢管数量,关键层内的钢管数量满足下式(i):

[0011][0012]

其中:s为关键层内的钢管数量;d为关键层的厚度;a为矿块的长度,b为矿块的宽度;r为钢管直径;μ1为钢管泊松比;μ2为加固后岩体泊松比;γ1为钢管容重;γ2为加固后岩体容重;σ

t1

为钢管固有等效抗拉强度;σ

t2

为加固后岩体等效抗拉强度;q0为关键层上部岩荷载,q0=h2γ3+h1γ4,h2为关键层上表面到地表的距离,γ3为关键层上部矿体的容重,h1为矿体内水体的深度,γ4为矿体内水体的容重;

[0013]

(4)关键层的布孔设计:根据步骤(3)计算向上取整获得的钢管数量s,在拟构造关键层的位置、关键层厚度范围内钻钢管孔和注浆孔,将钢管布设与钢管孔内,由不少于s根数量的钢管构建成管棚,向钢管和注浆孔内注浆加固,构建形成关键层。

[0014]

作为优选,步骤(1)中所述确定拟构造关键层的位置具体为:

[0015]

当矿块顶面与地表或水体底面的距离大于l米时,关键层设置在矿块上方m米处;

[0016]

当矿块顶面与地表或水体底面的距离小于等于l米时,关键层设置在地表或水体底面下方l米处;

[0017]

其中:l大于等于15,优选为大于等于20;m为1~10,优选为2~5。

[0018]

在本发明中,步骤(2)中所述施工条件为矿体内管棚施工巷道墙高;关键层的厚度d为:

[0019][0020]

其中:l为管棚施工巷道墙高;r为注浆渗透半径,。

[0021]

作为优选,步骤(3)具体为:

[0022]

①

根据步骤(2)计算的关键层的厚度d,测量矿体内矿块的长度a和宽度b,检测钻孔注浆加固后关键层岩体的泊松比μ2、容重γ2,检测加固后关键层岩体的等效抗拉强度σ

t2

,测量用于构建管棚的钢管的直径r、泊松比μ1、容重γ1,检测钢管的固有等效抗拉强度

σ

t1

;

[0023]

②

根据步骤(1)确定的拟构造关键层位置,检测关键层上表面到地表或水体底面的距离h2、关键层上部矿体的容重γ3、关键层上方的矿体内水体的深度h1,γ4为关键层上方的矿体内水体的容重;计算关键层上部岩体荷载q0;

[0024]

③

通过检测和计算的数据,代入公式(i)中,结果向上取整,计算获得关键层内应布钢管的最少数量。

[0025]

作为优选,步骤(4)具体为:根据步骤(3)计算获得的钢管数量s,通过钻机在关键层位置的上、下表面均匀钻钢管孔,将钢管布设在钢管孔内,构建管棚;然后任选地在关键层位置、关键层的厚度范围内钻注浆孔,再向钢管和注浆孔内注浆加固,构建形成关键层。

[0026]

作为优选,在关键层位置、关键层的厚度范围内包括钢管孔和注浆孔;相邻钢管孔、相邻注浆孔,相邻的钢管孔和注浆孔在关键层长度a方向上的间距l1小于等于相邻钢管孔、相邻注浆孔,相邻的钢管孔和注浆孔在关键层厚度d方向上的间距l2小于等于其中,r为注浆渗透半径。;

[0027]

当时,钢管孔均匀等间距分布于关键层位置的上下表面,注浆孔布设在钢管孔之间和/或关键层中间位置;当时,钢管孔按间距优先分布于关键层位置的上下表面,剩余的钢管孔均匀的分布于关键层中间位置,注浆孔布设在关键层中间位置。

[0028]

根据本发明提供的第二种实施方案,提供一种“三下”矿块开采的关键层施工方法。

[0029]

一种“三下”矿块开采的关键层施工方法,该方法包括以下步骤:

[0030]

(a1)根据第一中实施方案中所述方法构造关键层;

[0031]

(a2)钻孔:根据关键层的布孔设计,沿着矿块的宽度方向进行钻孔,钻孔包括钢管孔和注浆孔;钢管孔和注浆孔的深度大于矿块的宽度;

[0032]

(a3)顶管:将钢管顶入钻孔内,钢管上设有注浆渗透孔;

[0033]

(a4)注浆:向钢管和注浆孔内注入混凝土浆料或凝胶,混凝土浆料或凝胶固化后,形成关键层。

[0034]

作为优选,步骤(a2)中,钻孔的位置上从矿块前沿1-5m开始,钻孔的深度穿过矿块3-10m。

[0035]

作为优选,步骤(a4)中还包括:注浆前通过压水试验检测注浆孔和钢管的效果。

[0036]

根据本发明提供的第三种实施方案,提供一种基于“三下”矿体开采关键层构造方法的矿体开采方法。

[0037]

一种基于“三下”矿体开采关键层构造方法的矿体开采方法,该方法包括以下步骤:

[0038]

(b1)采场结构参数

[0039]

每个矿块划分为个采场,采场分两步骤回采,每个采场均包括一步骤采场和二步骤采场,一步骤采场与二步骤采场间隔布置;

[0040]

(b2)采准工程

[0041]

采准工程包括管棚施工巷道(1)、凿岩硐室(2)以及凿岩联络道(3);管棚施工巷道(1)前期用于关键层(4)的施工,关键层(4)形成后与端部凿岩联络道(5)连接,用于采场和

凿岩硐室(2)的回风;凿岩硐室和凿岩平巷(2)均位于关键层(4)与矿块之间的保护顶板层下方;根据第二种实施方案中所述的关键层施工方法构建关键层;

[0042]

(b3)切割工程

[0043]

采用v型堑沟出矿:首先掘进出矿进路(7)、出矿联络道(8),然后再刷帮形成拉低巷道,再采用中深孔拉底形成拉底空间(9),拉底空间形成后,向上掘进切割天井(10);

[0044]

(b4)回采

[0045]

在关键层和开采取之间预留保护顶板层,首先开采一步骤采场,然后针对一步骤采场进行充填;二步骤采场待一步骤采场充填体达到设计强度后进行回采,开采完毕后,然后再充填二步骤。

[0046]

在本发明中,矿块长度a为50-80m,矿块宽度b为10-20m,每个矿块划分为4-8个采场;采场长度一般为10-20m;相邻矿块之间留设间柱,间柱的宽度为8-16m。所述保护顶板层的厚度为0.5-3m。

[0047]“三下开采”的难点在于开采过程中不能破坏地表的建筑物、铁路(公路)、水体,所以“三下开采”对顶板岩体的承载能力或者隔水能力要求较高,但岩体受节理裂隙影响承载强度和隔水能力有限。在矿山中一般会采用打锚杆、注浆、超前小导管等方法来加固岩层,但这些方法对岩层的加固程度有限,并不能大幅度的提高岩层的刚度,而且这些方法加固范围较小,并不适用于空区上部岩体的大范围加固。

[0048]

为此,本发明采用改造后的管棚工艺来加固岩体,以此构造“关键层”,相比于前述几种方法,管棚加固后的岩体具有更高的刚度和抗拉能力,且更容易形成梁板效应,同时管棚环槽的效应可以极大的减少爆振波对岩体的破坏。相比于水平旋喷注浆法、管幕法等大刚度加固法,管棚法对施工设备和作业空间要求更小,更容易改造后与矿山常用的注浆设备、钻孔设备结合。

[0049]

在本发明中,首先根据矿体内矿块的位置,确定开采(或回采)的工程,进而确定关键层的设置位置。当矿块顶面与地表或水体底面的距离大于l米时,关键层设置在矿块上方m米处;当矿块顶面与地表或水体底面的距离小于等于l米时,关键层设置在地表或水体底面下方l米处。例如,当矿块顶面与地表或水体底面的距离大于20米时,关键层设置在矿块上方3米处;当矿块顶面与地表或水体底面的距离小于等于20米时,关键层设置在地表或水体底面下方20米处。也就是说,保证关键层的位置位于地表或水体底面下方20米处,从基础上保证矿块上方的建筑物、铁路(公路)、水体。

[0050]

在工程实施过程中,关键层的厚度足以保证关键层内钢管和混凝土的浇筑,一般厚度是足够的,如果存在不足的情况,就减少矿块的开采。在保证关键层厚度足够的情况下(即保证关键层内钢管和混凝土浇筑的情况下),根据工程需要,合理设置(或者减小)关键层的后续,一将减少施工成本,二是减小施工难度,这将极大的提高开采效率。关键层的最小厚度为钢管的直径,即d≥r。在保证关键层最小厚度的情况下,根据关键层需要承载的荷载,满足矿体的承载强度和隔水能力需求,合理布置关键层内的钢管数量,以保证关键层的承载能力,进而保证矿体开发的安全。

[0051]

在工程实施过程中,关键层的厚度根据管棚施工巷道墙高和注浆渗透半径半径决定。关键层的厚度d为:其中:l为管棚施工巷道墙高;r为注浆渗透半径。

工程实验得出,关键层的厚度d在满足上式要求时,必定满足d≥r。也就是说,本发明提供的方法中,确定关键层的厚度依据关键层具体实施工程确定即可。

[0052]

根据具体实施工程确定关键层厚度,然后检测准备用于开采工程的钢管、混凝土(或凝胶)的性能,依据关键层的最大拉应力(实际承受的荷载)要小于“关键层”的等效抗拉强度(关键层能够承受的荷载)原理,计算得出关键层内需要布设的钢管数量。

[0053]

关键层内需要布设的钢管数量与关键层的厚度d,测量矿体内矿块的长度a和宽度b,检测钻孔注浆加固后岩体泊松比μ2、容重γ2,检测加固后岩体等效抗拉强度σ

t2

,测量用于构建管棚的钢管的直径r、泊松比μ1、容重γ1,检测钢管的固有等效抗拉强度σ

t1

、关键层上表面到地表或水体底面的距离h2、关键层上部矿体的容重γ3、关键层上方的矿体内水体的深度h1,γ4为关键层上方的矿体内水体的容重直接相关。矿体内矿块的长度和宽度可以通过矿体检测仪检测得出。关键层的厚度可以根据矿体开采的施工条件和注浆渗透半径情况计算得出。注浆加固后关键层岩体的泊松比、容重和等效抗拉强度可以将浇筑的浆液通过实验检测得出。构建管棚的钢管的直接可以直接测量。构建管棚的钢管的泊松比、容重和等效抗拉强度可以可以直接检测钢管得出。关键层上表面到地表或水体底面的距离h2、关键层上方的矿体内水体的深度h1可以直接测量。关键层上部矿体的容重γ3、γ4为关键层上方的矿体内水体的容重可以通过检测得出。通过检测、试验、直接测量的参数,代入公式(i),即可计算得出关键层内至少需要布设钢管的数量。

[0054]

在本发明中,检测钻孔注浆加固后关键层岩体的物理参数通过在矿体区域取小样,根据具体施工条件,完成小样的混凝土或凝胶浇筑后,检测获得。关键层岩体的泊松比μ2、容重γ2、等效抗拉强度σ

t2

可以通过小样的实验室试验得出。同样,构建管棚的钢管的直径r、泊松比μ1、容重γ1、固有等效抗拉强度σ

t1

也可以通过小样实验得出。

[0055]

关键层指的是主要承载岩体,在本发明中是将矿块上方的的部分普通岩体强行加固成关键层,使它成为主要承载岩体。

[0056]

针对矿块上方的岩体加固,根据计算获得关键层内需要布设的钢管数量,在拟构造关键层的位置、关键层厚度范围内钻钢管孔和注浆孔,将钢管布设在钢管孔内,形成管棚;在拟构造关键层的位置、关键层厚度范围内,在钢管孔之间钻注浆孔,通过向钢管和注浆孔内注浆,混凝土或凝胶通过钢管上的注浆渗透孔向关键层内的岩体渗透;同时,混凝土或凝胶通过注浆孔向关键层内的岩体渗透。位于关键层内,包括钢管内、注浆孔内、渗透到岩体内的混凝土或凝胶固化,形成强化的关键层。

[0057]

作为优选,计算得出关键层内布设的钢管数量后,为了进一步保证关键层的荷载承受能力,将钢管合理布设在关键层内也至关重要。

[0058]

在本发明中,在关键层位置、关键层的厚度范围内钻孔包括钢管孔和注浆孔。钻孔需要满足:相邻钢管孔、相邻注浆孔,相邻的钢管孔和注浆孔在关键层长度a方向上的间距l1小于等于相邻钢管孔、相邻注浆孔,相邻的钢管孔和注浆孔在关键层厚度d方向上的间距l2小于等于其中,r为注浆渗透半径。

[0059]

进一步的,当时,钢管孔均匀等间距分布于关键层位置的上下表面,注浆孔布设在钢管孔之间和/或关键层中间位置。当时,钢管孔按间距优先分布于关键层位置的上下表面,剩余的钢管孔均匀的分布于关键层中间位置,注浆孔布设在关键

层中间位置。

[0060]

也就是说,相邻钻孔(包括钢管孔的注浆孔)之间的间距小于等于

[0061]

根据计算关键层内需要布设的钢管数量,当钢管孔内布设钢管后,混凝土或凝胶通过钢管上的注浆渗透孔渗透,其渗透范围不足以覆盖整个关键层的长度方向和厚度方向时,首先将钢管孔均匀布设在关键层的上、下表面,然后在钢管孔之间钻注浆孔,保证相邻钢管孔、相邻注浆孔,相邻的钢管孔和注浆孔在关键层的长度方向和厚度之间的间距小于等于

[0062]

根据计算关键层内需要布设的钢管数量,当钢管孔内布设钢管后,混凝土或凝胶通过钢管上的注浆渗透孔渗透,其渗透范围足以覆盖整个关键层的长度方向和厚度方向时,根据混凝土或凝胶的渗透半径,将钢管孔均匀布设在关键层的上、下表面,而且保证相邻钢管孔在关键层的长度方向和厚度之间的间距小于等于(即保证混凝土或凝胶通过钢管上的注浆渗透孔渗透足以覆盖整个关键层的上下表面);然后将剩余的钢管孔(计算关键层内需要布设的钢管孔数量-布设在关键层的上下表面的钢管孔数量)布设在关键层中间位置。根据工程需要,在关键层中间位置钻注浆孔,进而保证相邻钢管孔、相邻注浆孔,相邻的钢管孔和注浆孔在关键层的长度方向和厚度之间的间距小于等于从而保证混凝土或凝胶可以通过渗透覆盖整个关键层。

[0063]

也就是说,当混凝土或凝胶通过钢管上的注浆渗透孔渗透足以覆盖整个关键层的上下表面,将钢管孔布设在关键层的上下表面;剩余的钢管孔布设在关键层中间位置,在关键层中间位置任选的钻注浆孔。当混凝土或凝胶通过钢管上的注浆渗透孔渗透不足以覆盖整个关键层的上下表面,将钢管孔均匀(等间距)布设在关键层的上下表面;在钢管孔之间、关键层中间位置钻注浆孔。不管采用那种方式施工,均保证在关键层内,相邻钢管孔、相邻注浆孔,相邻的钢管孔和注浆孔在关键层长度a方向和厚度d方向上的间距小于等于

[0064]

在本发明中,关键层上部岩体荷载是指关键层上部岩体对关键层的压力。注浆渗透半径是指混凝土或凝胶通过注浆设备,在压力的作用下,从注浆孔或注浆渗透孔向周边岩体渗透的距离。关键层岩体是指混凝土或凝胶渗透都矿体本身岩体后的固化岩体(通过混凝土或凝胶固化后的岩体)。

[0065]

通过本发明提供的方法,首先通过施工条件计算关键层的厚度,然后根据矿块、矿体、注浆渗透半径、钢管和浇筑材料的特征等物理参数,采用关键层理论、薄板理论,通过合理计算获得关键层内需要布设钢管的数量,再结合管棚工艺,将钢管合理布设在关键层位置内,通过浇筑,形成的关键层;在保证关键层承载能力和防水性能的前提下,即保证矿体上方建筑物、铁路(公路)、水体不受影响,开采安全的前提下,实现矿块最大化的开采,也能实现开采成本最小化。通过本发明提供关键层的构建方法,保证了开采的安全性,提高了开采的工作效率。

[0066]

在本发明中,钻孔的位置上从矿块前沿1-5m开始,钻孔的深度穿过矿块3-10m;是指:钻孔的纵深长度大于矿块的宽度,钻孔贯穿矿块的宽度方向,如图4所示。

[0067]

在本发明中,注浆渗透半径也称为注浆扩散半径;是指混凝土或凝胶通过注浆孔或注浆渗透孔向周围岩体渗透的距离。混凝土或凝胶通过注浆孔或注浆渗透孔向周围岩体渗透,以该注浆孔或注浆渗透孔为中心,向周围的岩体渗透。

[0068]

与现有技术相比较,本发明提供的技术方案具有以下有益技术效果:

[0069]

1、本发明是通过在矿体上部构造关键层,实现硬岩厚大“三下矿体”的vcr法开采,依据一定力学原理和管棚工艺,建立采场上部关键岩体的强化工艺和设计方法;形成一套与再造关键层相适应的大直径深孔开采方法。

[0070]

2、本发明等将关键层理论、薄板理论、管棚工艺三者相结合,形成了构造关键层工艺,为三下矿体的高效开采提供了条件。本发明中的构造关键层具有高刚度、高弹性模量、高强度的特征,很好的限制了地表的位移沉降,起到很好的保护作用。本发明形成了构造关键层下的vcr开采方法,实现了三下矿体的高效回采。

附图说明

[0071]

图1为本发明“三下”矿体开采水平走向矿块布置示意图;

[0072]

图2为本发明“三下”矿体开采垂直走向矿块布置示意图;

[0073]

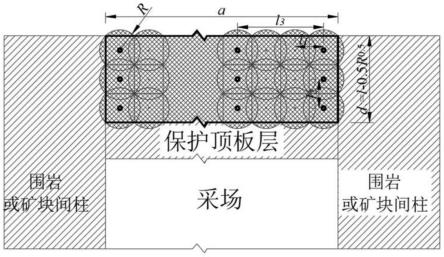

图3为本发明的构造方法方法中关键层(薄板)构造方法模型示意图;

[0074]

图4为本发明的构造方法方法中“关键层”短轴方向(矿块宽度方向)示意图;

[0075]

图5为本发明的构造方法方法中“关键层”长轴方向(矿块长度方向)示意图;

[0076]

图6为本发明的施工方法中钢管的结构示意图;

[0077]

图7为本发明基于“三下”矿体开采关键层构造方法的矿体开采方法的主视图;

[0078]

图8为图7中的i-i剖视图;

[0079]

图9为图7中的ii-ii剖视图;

[0080]

图10为图7中的iii-iii剖视图;

[0081]

图11为本发明基于“三下”矿体开采关键层构造方法的关键层钻孔布置示意图;

[0082]

图12为本发明基于“三下”矿体开采关键层构造方法的矿体开采方法示意图。

[0083]

附图标记:

[0084]

1:管棚施工巷道;2:凿岩硐室或凿岩平巷;3:凿岩联络道;4:关键层;5:端部凿岩联络道;6:垂直扇形深孔;7:出矿进路;8:出矿联络道;9:拉底空间;10:切割天井;11:垂直深孔。

具体实施方式

[0085]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0086]

一种“三下”矿体开采的关键层构造方法,该构造方法包括以下步骤:

[0087]

1.矿块布置

[0088]

与其他采矿方法相同,本发明也需划分矿块,如附图1、2所示,每个矿块也可细分为多个一步骤采场、二步骤采场,采场长度由矿体和围岩可允许暴露面积决定,一般为10-20m,矿块长度a一般为50-80m,相邻两个两个矿块间留设8-16m的间柱。矿块的布置形式由矿体厚度决定,当矿体厚度小于等于20m时,如附图1,矿块沿矿体走向布置,矿块宽度b为矿体厚度;当矿体厚度大于20m时,如附图2,矿块垂直走向布置,矿块宽度b为10-20m,矿块长

度为矿体厚度,矿块间留设间柱。

[0089]

2.“关键层”位置确定

[0090]

本发明主要是通过对矿体上部的岩体进行强化,使之成为起主要承载作用或者隔水作用的“关键层”,来确保“三下”矿体的安全高效回收。“关键层”位置可按以下方法来确定:当矿体顶板距地表(或水体底板)大于20m时,“关键层”直接设置在矿体顶板上方2-5m处;当矿体顶板距地表(或水体底板)小于等于20m时,“关键层”设置在地表(或水体底板)下20m处。

[0091]

3.“关键层”构造方法

[0092]

(1)“关键层”的物理参数计算

[0093]“关键层”由管棚和注浆加固区组成,关键层的物理参数通过管棚和注浆加固区合作贡献得出,可以通过等效法来计算,计算公式如下:

[0094][0095]

式中,φ、φ1、φ2分别为“关键层”、管棚、加固区的物理参数;

[0096]

a、a1、a2分别为“关键层”、管棚、加固区的面积,a=d

·

a,a2=a-a1,其中d为加固区厚度,r为钢管直径,s为钢管数量,a为矿块的长度,d为关键层的厚度。

[0097]

管棚由钢管直接构建而成,管棚的相关物理参数(弹性模量e、泊松比μ、γ容重、渗透系数k、抗拉强度σ

t

)可以直接测试钢管得到。

[0098]

注浆加固区的相关物理参数(弹性模量e、泊松比μ、γ容重、渗透系数k、抗拉强度σ

t

)可以现场注浆试验取样后测试得到。

[0099]

(2)“关键层”钢管数量确定

[0100]

除了加固区的力学性质,钢管数量是决定“关键层”发挥功能的关键因素。在分析“关键层”力学性能时,可将“关键层”简化为附图3所示的四边固支的薄板,薄板挠度用伽辽金进行求解,取如下试函数:

[0101][0102]

式中,m、n为系数,取值为1-5;a

mn

为待解系数

[0103]

根据最小势能原理可以解得决定薄板变形挠度的系数a

mn

:

[0104][0105]

式中,q为关键层的横向荷载,q=dγ+q0,其中,γ为关键层容重,q0=h

岩

γ

岩

+h

水

γ

水

,h

岩

为关键层上表面到地表距离,γ

岩

为关键层上部岩体容重,h

水

为水体深度,γ

水

为水体容重,工程上一般m、n取1即认为有足够的精度;d为关键层的弯曲刚度。

[0106]

其中:e为关键层的弹性模量,d为关键层的厚度,μ为关键层的泊松

比。

[0107]

根据弹性力学可知,薄板的内部应力可通过挠度来计算:

[0108][0109]

由于矿体内岩石为高度脆性材料,其抗拉强度较差,为确保地表建筑物、铁路(公路)、水体的稳定性,“关键层”必须有足够的抗拉强度。

[0110]

根据式2-3,可求得“关键层”的最大拉应力出现在薄板的下表面中心(x=0.5a,y=0.5b,z=0.5d)短轴方向(σy),为确保“关键层”不产生破裂,且发挥加固区岩石与钢管的协同作用,“关键层”中的最大拉应力要小于“关键层”的等效抗拉强度,即需满足下式:

[0111][0112]

式中,σ

t

为关键层等效抗拉强度,分别计算管棚和注浆加固区的等效抗拉强度,然后根据根据式1计算得到关键层等效抗拉强度。

[0113]

通过式1计算得到“关键层”的物理力学参数,并代入式5得到:

[0114][0115]

式中,γ

钢

为钢管容重,γ

加

为加固后岩体容重,可通过现场试验取样测定。

[0116]

求解上式后可得到,钢管数量s需满足下式:

[0117][0118]

通过上式取整,然后结合关键层尺寸调整即可求得钢管最终数量s。

[0119]

(3)“关键层”布孔设计

[0120]

不同于地表,井下管棚施工空间有限,“关键层”的形成受限于施工巷道的尺寸,如附图4、5所示,“关键层”的厚度由巷道墙高和注浆渗透半径共同决定,即需满足下式:

[0121][0122]

式中,l为管棚施工巷道墙高,一般为2-3m;r为注浆半径,由现场实验确定,一般为

1-2m。

[0123]

如附图4、5所示在“关键层”区域中存在着注浆孔(钢管和钻孔之间)和钢管孔两种钻孔,钻孔列间距l1要求不能大于行间距l2由厚度d决定,l2同样要求不能大于钻孔优先分布于关键层上下表面,当时,钻孔均匀等间距分布于关键层上下表面,当时,钻孔按间距优先分布于关键层上下表面,多余的钻孔均匀的分布于中间几行钻孔中。

[0124]

一种“三下”矿块开采的关键层施工方法,“关键层”施工是在采场上方的管棚施工巷道中进行,管棚施工巷道平行矿块长轴,距离采场5m左右,布置与矿体下盘或者盘区间柱里,同时兼作回风巷道,管棚施工巷道断面尺寸由设备决定,墙高可适当加高,一般取2-3m。“关键层”施工主要有以下几个步骤:

[0125]

第一步,钻孔

[0126]

如附图4、5所示,“关键层”中的钻孔均为水平孔,钻孔设备可根据矿山现有设备来选择,一般可通过地质钻机、中深孔凿岩台车来钻孔,孔径可根据选择的设备来决定,钢管孔一般为50mm-180mm,孔深(钻孔的深度)为矿块宽度b加上向前沿升的1.5m-2.5m和穿过的岩柱5m。钻孔完成后,需要用清水清洗钻孔中的碎屑,如果岩石破碎,塌孔严重,也可采用稀泥浆作循环液。

[0127]

第二步,顶管

[0128]

如附图6所示,管棚钢管一般按设计的孔径选取合适的钢管加工制作而成,每节钢管长度为0.5-2.0m,钢管以丝扣连接或者通过焊接连接,最前面的钢管前端做成尖锥状,尾部焊接加劲箍,相邻钢管接处要不在同一个断面上。加工时在钢管上钻注浆孔,孔径为为孔间距为15-20cm,呈梅花形布置。钢管和注浆管顶入时,一般通过人工敲击或者借助钻机、千斤顶顶入。采用机具顶入时,应缓慢、稳妥、并随时掌握好方向,防止硬顶。钢管完成后,管口用麻丝和锚固剂封堵钢管和孔壁间空隙,钢管自身利用孔口安装的封头将密封圈压紧,压浆管口上安装三通接头。

[0129]

第三步,压水试验

[0130]

压水试验是在注液前利用注液泵向注液孔和钢管中压入清水,检查止浆塞和钢管管头的至浆效果,并根据测定钻孔的吸水量,核实岩层的透水性,以确定注浆压力、流量、浆液初始浓度等。

[0131]

第四步,注浆

[0132]

注浆主要分为管棚注浆和注浆孔(钢管与钻孔之间)注浆,管棚注浆和注浆孔注浆均遵循“先两侧后中间,由稀到浓”的原则。注浆施工时由两端开始施工,逐步向中间推进,开始时注浆的浆液浓度要低一些,后面逐渐加浓至设计浓度,管棚注浆先于注浆孔注浆。管棚注浆时直接通过压浆管注入注浆液,先单液浆后双液浆,注浆量由压力控制,达到结束标准后,停止注浆;注浆后,扫排管内胶凝浆液,用水泥砂浆紧密充填,增强管棚的刚度和强度。注浆孔注浆采用一次成孔,止浆塞注浆,注浆时使用止浆塞进行自下而上分段注浆。

[0133]

第五步,质量检查

[0134]

注浆后需要对注浆区域是否达到设计强度进行质量检查,主要是通过钻芯取样,对弹性模量、抗拉强度、渗透系数等物理参数进行测试,当测试结果与设计值相差较大时需

要进行补充注浆。

[0135]

一种基于“三下”矿体开采关键层构造方法的矿体开采方法,

[0136]

本发明中的关键层构造技术适用于倾斜-急倾斜、矿岩稳固的矿体开采,尤其适合顶板稳固性差的矿体开采。本发明是在关键层的保护下,通过vcr法实现三下矿体的高效回采,具体工艺如下:

[0137]

(1)采场结构参数

[0138]

每个矿块划分为4-8个采场,采场长度一般为10-20m,采场宽度为矿块宽度。采场分两步骤回采,每步骤均采用隔二采一或者隔一采一的回采顺序,一步骤采场与二步骤采场间隔布置。一步骤采场采用胶结充填,二步骤采场待一步骤充填采场充填体达到设计强度后进行回采,开采完毕后,采用低配比灰砂胶结充填或非胶结充填。

[0139]

(2)采准工程

[0140]

如附图7,采准工程主要有管棚施工巷道1,凿岩硐室(或凿岩平巷2)以及相应的凿岩联络道3。管棚施工巷道1前期用于关键层4的施工,关键层4形成后与端部凿岩联络道5连接,用于采场和凿岩硐室(或凿岩平巷2)的回风。凿岩硐室和凿岩平巷2均位于保护顶板层下面,当采用垂直平行深孔时,需要掘进凿岩硐室,一般凿岩硐室长度、宽度比采场长度、宽度大一两米,以便钻凿周边孔时易于安设钻机;当采用垂直扇形深孔6时,则掘进凿岩平巷2,凿岩平巷尺寸与深孔凿岩设备有关。

[0141]

(3)切割工程

[0142]

采用v型堑沟出矿,首先掘进出矿进路7、出矿联络道8,然后再刷帮形成拉低巷道,再采用中深孔拉底形成拉底空间9,拉底空间形成后,向上掘进切割天井10。

[0143]

(4)回采

[0144]

在凿岩硐室(或凿岩平巷)2向下钻凿大直径深孔,炮孔采用柱状药包不耦合装药,空气间隔结构,中间孔先行起爆,边排孔滞后起爆,可采用单孔一次爆破或者单孔分次爆破、孔内微差或孔间微差爆破方式。

[0145]

实施例1

[0146]

一种“三下”矿体开采的关键层构造方法,该构造方法包括以下步骤:

[0147]

(1)根据矿体内矿块的位置确定拟构造关键层的位置;

[0148]

(2)根据矿体开采的施工条件和注浆渗透半径情况,确定关键层的厚度;

[0149]

(3)关键层由管棚和注浆加固区组成,管棚由钢管构建;根据矿块的特征、关键层的厚度、施工情况,依据关键层的最大拉应力小于关键层的等效抗拉强度原理,确定关键层内的钢管数量,关键层内的钢管数量满足下式(i):

[0150][0151]

其中:s为关键层内的钢管数量;d为关键层的厚度;a为矿块的长度,b为矿块的宽度;r为钢管直径;μ1为钢管泊松比;μ2为加固后岩体泊松比;γ1为钢管容重;γ2为加固后岩体容重;σ

t1

为钢管固有等效抗拉强度;σ

t2

为加固后岩体等效抗拉强度;q0为关键层上部岩体荷载,q0=h2γ3+h1γ4,h2为关键层上表面到地表的距离,γ3为关键层上部矿体的容重,h1为矿体内水体的深度,γ4为矿体内水体的容重;

[0152]

(4)关键层的布孔设计:根据步骤(3)计算向上取整获得的钢管数量s,在拟构造关键层的位置、关键层厚度范围内钻钢管孔和注浆孔,将钢管布设与钢管孔内,由不少于s根数量的钢管构建成管棚,向钢管和注浆孔内注浆加固,构建形成关键层。

[0153]

实施例2

[0154]

重复实施例1,只是步骤(1)中所述确定拟构造关键层的位置具体为:

[0155]

当矿块顶面与地表或水体底面的距离大于20米时,关键层设置在矿块上方5米处;

[0156]

当矿块顶面与地表或水体底面的距离小于等于20米时,关键层设置在地表或水体底面下方20米处;

[0157]

实施例3

[0158]

重复实施例2,只是步骤(2)中所述施工条件为矿体内管棚施工巷道墙高;关键层的厚度d为:

[0159]

其中:l为管棚施工巷道墙高,取值为2.5m;r为注浆渗透半径,测得注浆渗透半径为0.8m。

[0160]

实施例4

[0161]

重复实施例3,只是步骤(3)具体为:

[0162]

①

根据步骤(2)计算的关键层的厚度d,测量矿体内矿块的长度a和宽度b,检测钻孔注浆加固后关键层岩体的泊松比μ2、容重γ2,检测加固后关键层岩体的等效抗拉强度σ

t2

,测量用于构建管棚的钢管的直径r、泊松比μ1、容重γ1,检测钢管的固有等效抗拉强度σ

t1

;

[0163]

②

根据步骤(1)确定的拟构造关键层位置,检测关键层上表面到地表或水体底面的距离h2、关键层上部矿体的容重γ3、关键层上方的矿体内水体的深度h1,γ4为关键层上方的矿体内水体的容重;计算关键层上部岩体荷载q0;

[0164]

③

通过检测和计算的数据,代入公式(i)中,结果向上取整,计算获得关键层内应

布钢管的最少数量。

[0165]

实施例5

[0166]

重复实施例4,只是步骤(4)具体为:根据步骤(3)计算获得的钢管数量s,通过钻机在关键层位置的上、下表面均匀钻钢管孔,将钢管布设在钢管孔内,构建管棚;然后任选地在关键层位置、关键层的厚度范围内钻注浆孔,再向钢管和注浆孔内注浆加固,构建形成关键层。

[0167]

在关键层位置、关键层的厚度范围内包括钢管孔和注浆孔;相邻钢管孔、相邻注浆孔,相邻的钢管孔和注浆孔在关键层长度a方向上的间距l1小于等于相邻钢管孔、相邻注浆孔,相邻的钢管孔和注浆孔在关键层厚度d方向上的间距l2小于等于其中,r为注浆渗透半径;

[0168]

当时,钢管孔均匀等间距分布于关键层位置的上下表面,注浆孔布设在钢管孔之间和/或关键层中间位置(情况如图5所示);当时,钢管孔按间距优先分布于关键层位置的上下表面,剩余的钢管孔均匀的分布于关键层中间位置,注浆孔布设在关键层中间位置(情况如图11所示)。

[0169]

实施例6

[0170]

一种“三下”矿块开采的关键层施工方法,该方法包括以下步骤:

[0171]

(a1)根据实施例5中所述方法构造关键层;

[0172]

(a2)钻孔:根据关键层的布孔设计,沿着矿块的宽度方向进行钻孔,钻孔包括钢管孔和注浆孔;钢管孔和注浆孔的深度大于矿块的宽度;钻孔的位置上从矿块前沿2m开始,钻孔的深度穿过矿块5m;

[0173]

(a3)顶管:将钢管顶入钻孔内,钢管上设有注浆渗透孔;

[0174]

(a4)注浆:通过压水试验检测注浆孔和钢管的注浆效果,向钢管和注浆孔内注入混凝土浆料或凝胶,混凝土浆料或凝胶从钢管上的注浆渗透孔向关键层内的岩土内渗透,混凝土浆料或凝胶从注浆孔向关键层内的岩土内渗透,混凝土浆料或凝胶在关检测内固化后,形成关键层。

[0175]

实施例7

[0176]

一种基于“三下”矿体开采关键层构造方法的矿体开采方法,该方法包括以下步骤:

[0177]

(b1)采场结构参数

[0178]

每个矿块划分为个4采场,采场分两步骤回采,每个采场均包括一步骤采场和二步骤采场,一步骤采场与二步骤采场间隔布置;

[0179]

(b2)采准工程

[0180]

采准工程包括管棚施工巷道(1)、凿岩硐室(2)以及凿岩联络道(3);管棚施工巷道(1)前期用于关键层(4)的施工,关键层(4)形成后与端部凿岩联络道(5)连接,用于采场和凿岩硐室(2)的回风;凿岩硐室和凿岩平巷(2)均位于关键层(4)与矿块之间的保护顶板层下方;根据实施例6中所述的关键层施工方法构建关键层;

[0181]

(b3)切割工程

[0182]

采用v型堑沟出矿:首先掘进出矿进路(7)、出矿联络道(8),然后再刷帮形成拉低

巷道,再采用中深孔拉底形成拉底空间(9),拉底空间形成后,向上掘进切割天井(10);

[0183]

(b4)回采

[0184]

在关键层和开采取之间预留保护顶板层,首先开采一步骤采场,然后针对一步骤采场进行充填;二步骤采场待一步骤采场充填体达到设计强度后进行回采,开采完毕后,然后再充填二步骤。

[0185]

其中,矿块长度a为80m,矿块宽度b为15m,每个矿块划分为4个采场;采场长度一般为10m;相邻矿块之间留设间柱,间柱的宽度为8m。所述保护顶板层的厚度为0.5-3m。

[0186]

应用实施例

[0187]

广西某铅锌矿pd165矿块位于高速下方,矿体横穿长度为56.7m,平均埋深34.2m,走向长度133.5m,平均水平厚度19.7m,平均倾角65

°

,围岩矿体均较为稳固,上下盘围岩均为微风化白云岩,单轴抗压强度为80-108.7mpa,节理、裂隙一般呈闭合状,胶结较好。矿体单轴抗压强度为67.0-85.7mpa,存在一定的v级结构面。直接顶板也为白云岩,厚度为13.2-23.8m,容重为26.46kn,。矿体上覆岩层平均容重为21.56kn,该区域不存在地表水,且无含水层。

[0188]

该矿体划分两个矿块进行开采,矿块沿走向布置,矿块长度a取60m,宽度为矿体厚度b取20m,两个矿块之间留设13.5m间柱。沿走向划分四个采场,每个采场长15m,开采阶段高度50m,底柱10m,回采时按隔1采1顺序进行回采。关键层设计于矿体上方1.1m,保护顶板层厚度留设为1.1m。采用地质钻机进行钻孔,根据设备尺寸,管棚施工巷道墙高l为2.5m,断面宽3m,沿走向布置。经现场注浆试验,测得注浆渗透半径r为0.8m,经计算关键层厚度d为3.13m,注浆后岩体弹性模量e2为98gpa,泊松比μ2为0.2,密度为2.7t/m3,抗拉强度为8mpa。选择孔径r108mm,壁厚10mm的无缝钢管,根据相关要求进行加工制成花管,钢管弹性模量为98gpa,抗拉强度350mpa,填充砂浆后密度为3.14t/m3。将相关参数代入计算后得到单个矿块所需钢管数s为207.3根,结合关键层尺寸取210根。

[0189]

代入式5验证计算得到,关键层所受横向荷载为0.735mpa,等效抗拉强度11.5mpa,关键层中最大拉应力为11.46mpa满足要求。

[0190]

根据关键层构造工艺中的布孔设计方法,关键层布孔如附图11所示,由于钢管孔孔间距l1均小于关键层中不设计注浆孔。钢管孔孔径为109mm,孔深27mm,共三层,孔行间距l1为0.843m,列间距l2为1.00m。钻孔完成后立马进行钢管的安装,钻孔施工超前一定距离后,与注浆工序同时进行。所有注浆完成3天后,进行矿块回采工作。

[0191]

附图12为矿块回采时的采矿方法主视图,凿岩硐室2垂直走向布置,施工时由阶段巷道向矿体方向掘进联络道,然后按凿岩硐室2中心线向前掘进形成凿岩硐室切割巷,并向上盘延伸与管棚施工巷道连接贯通,此时管棚施工巷道作为采场和凿岩硐室的回风巷。凿岩硐室切割巷形成后,向上挑顶和向两侧刷帮,并留下部分点柱。采用堑沟底部结构,铲运机出矿,堑沟形成后向上打中深孔形成拉低空间9,并在靠近上盘位置钻凿切割回风天井10。回采时采用垂直深孔11,由上盘到下盘,按步距逐次开采。开采完成后,对采场进行胶结充填,充填体达到强度后,进行二步骤采场回采。

[0192]

以上实施例仅根据实际工程情况用以说明本发明的技术方案,而非对其限制;虽前述实施例对本发明进行了详细描述,但因篇幅限制未能一一描述,本领域的相关人员可以对前述各实施例所记载的技术方案进行修改,但本质不能脱离本发明中的技术方案的精

神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1