一种用于旋回破碎机的湿式除尘技术方法与流程

1.本发明属于选矿破碎除尘技术领域,具体涉及一种用于旋回破碎机的湿式除尘技术方法。

背景技术:

2.矿山用旋回破碎机在对矿石破碎的过程中,产生的大量粉尘一般有以下两种技术方法进行除尘处理,以达到职业健康及环保的要求;

3.第一种方法是,对破碎矿石的预先润湿,对装载矿石的矿卡或者皮带机进行洒水、喷水处理,有的时候还对破碎腔内矿石再次洒水,达到润湿矿石的目的,以尽量减少在矿石破碎、挤压、冲击、矿石之间的研磨过程中产生的粉尘。该技术方法存在的缺点为:1)利用喷水仅暂时压制住粉尘,等破碎矿石在后续的转运过程中,矿石水分散发后,粉尘再次扬起造成污染;2)有些矿山,比如含黄铁矿的成分,矿石遇水会产生酸性废水,会对破碎机衬板、护板等钢铁结构件产生腐蚀破坏。

4.第二种方法是,利用负压风机原理,将破碎过程中产生的粉尘利用负压吸风原理,通过管道将破碎下料仓内的粉尘吸出,然后将收集的粉尘装入布袋内,而后将含粉尘的布袋运送至矿石储存室,该方法称为布袋除尘法。该方法存在的缺点:因为旋回破碎机的处理量大,产生的粉尘较多,布袋除尘需经常人工转运装满粉尘的布料,人工工作量大,且在倾卸布袋内粉尘的过程造成二次粉尘污染伤害。

技术实现要素:

5.(一)要解决的技术问题

6.本发明要解决的技术问题是:如何提供一种湿式除尘技术方法,用于解决现阶段矿石破碎时对其内部结构损坏以及人工处理造成二次伤害的问题。

7.(二)技术方案

8.为解决上述技术问题,本发明提供一种用于旋回破碎机的湿式除尘方法,所述湿式除尘方法基于湿式除尘器实施,所述湿式除尘器包括:洗涤风机电机1、湿式洗涤风机2、进风口3、进水口4、除尘筒体5、多水膜挡板6;

9.在旋回破碎机的下料仓15中间区域设有一收尘罩14,收尘罩14底部为长方形结构,顶部开设罩口,罩口处连接吸尘管道16,吸尘管道16另一端连接进风口3,所述进风口3开设在湿式洗涤风机2上,进风口3一侧设有进水口4,进水口4处接入外部水管为其供水,其直径小于进风口3;

10.所述湿式洗涤风机2内部设有叶轮,用于搅拌通过进风口3吸入的含尘气体,在叶轮下方设有连接管道12,含尘气体经叶轮搅拌后通过连接管道12流入除尘筒体5;

11.所述除尘筒体5顶部开设出风口7,底部开设有污水口8,其内部靠近出风口一侧设有多水膜式挡板6;

12.所述除尘方法包括以下步骤:

13.步骤1:下料仓收集待破碎矿石含尘气体,在下料仓15中间区域的收尘罩14密封连接吸尘管道16,将吸尘管道16另外一端接入到进风口3,水管接入到进水口4;

14.步骤2:在旋回破碎机开始矿石破碎作业时,将进水口4开启,提前注入雾化喷水,再开启洗涤风机电机1,将破碎矿石产生的含尘气体吸入湿式洗涤风机2,在湿式洗涤风机2内通过风机叶轮的强力搅拌,使粉尘与水充分结合,对粉尘进行第一阶段的分离;

15.步骤3:将粉尘水雾混合物通过连接管道12自流入除尘筒体5,在筒体内通过多水膜式挡板6,在除尘作用、离心力和重力的分离作用下,完成第二阶段的气液分离;

16.步骤3:第二阶段气液分离中洁净气体和水雾流向10为除尘筒体5由下而上,含尘泥浆流向11为由上而下;除尘筒体5内含尘泥浆下流,经排污口8排出,洁净空气经出风口7排出。

17.其中,所述步骤2中对粉尘第一阶段水雾混合物流向9为自连接管道12流入除尘筒体5。

18.其中,步骤2中多水膜式挡板6沿除尘筒体5轴向对称设置有若干组,其中每组多水膜式挡板6一端固定在除尘筒体5内壁上,另一端水平方向45

°

斜向上设置。

19.其中,所述连接管道12选用pe材质管道。

20.其中,所述除尘筒体5内部下方设有排污旋流管道13,用于将含尘泥浆通过排污旋流管道13排出筒体。

21.(三)有益效果

22.与现有技术相比较,本发明具备如下有益效果:在叶轮的高速旋转下,生的离心力和强力扰动将水破碎成细小微粒,与含尘气体充分碰撞,从而达到清洁分离的作用,有效地解决了叶轮粘结、磨损等问题,避免了人工处理对人体造成的二次伤害。

附图说明

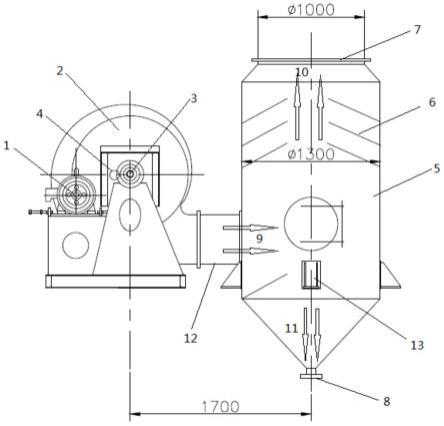

23.图1为本发明除尘方法原理示意图;

24.图2为本发明收尘罩部分示意图。

具体实施方式

25.为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

26.为解决上述技术问题,本实施例提供一种用于旋回破碎机的湿式除尘方法,如图1-图2所示,所述湿式除尘方法基于湿式除尘器实施,所述湿式除尘器包括:洗涤风机电机1、湿式洗涤风机2、进风口3、进水口4、除尘筒体5、多水膜挡板6;

27.在旋回破碎机的下料仓15中间区域设有一收尘罩14,收尘罩14底部为长方形结构,顶部开设罩口,罩口处连接吸尘管道16,吸尘管道16另一端连接进风口3,所述进风口3开设在湿式洗涤风机2上,进风口3一侧设有进水口4,进水口4处接入外部水管为其供水,其直径小于进风口3;

28.所述湿式洗涤风机2内部设有叶轮,用于搅拌通过进风口3吸入的含尘气体,在叶轮下方设有连接管道12,含尘气体经叶轮搅拌后通过连接管道12流入除尘筒体5;

29.所述除尘筒体5顶部开设出风口7,底部开设有污水口8,其内部靠近出风口一侧设

有多水膜式挡板6;

30.所述除尘方法包括以下步骤:

31.步骤1:下料仓收集待破碎矿石含尘气体,在下料仓15中间区域的收尘罩14密封连接吸尘管道16,将吸尘管道16另外一端接入到进风口3,水管接入到进水口4;

32.步骤2:在旋回破碎机开始矿石破碎作业时,将进水口4开启,提前注入雾化喷水,再开启洗涤风机电机1,将破碎矿石产生的含尘气体吸入湿式洗涤风机2,在湿式洗涤风机2内通过风机叶轮的强力搅拌,使粉尘与水充分结合,对粉尘进行第一阶段的分离;

33.步骤3:将粉尘水雾混合物通过连接管道12自流入除尘筒体5,在筒体内通过多水膜式挡板6,在除尘作用、离心力和重力的分离作用下,完成第二阶段的气液分离;

34.步骤3:第二阶段气液分离中洁净气体和水雾流向10为除尘筒体5由下而上,含尘泥浆流向11为由上而下;除尘筒体5内含尘泥浆下流,经排污口8排出,洁净空气经出风口7排出。

35.其中,所述步骤2中对粉尘第一阶段水雾混合物流向9为自连接管道12流入除尘筒体5。

36.其中,步骤2中多水膜式挡板6沿除尘筒体5轴向对称设置有若干组,其中每组多水膜式挡板6一端固定在除尘筒体5内壁上,另一端水平方向45

°

斜向上设置。

37.其中,所述连接管道12选用pe材质管道。

38.其中,所述除尘筒体5内部下方设有排污旋流管道13,用于将含尘泥浆通过排污旋流管道13排出筒体。

39.其中,吸风口尺寸为1000

×

1600mm,收尘罩做成外圆内方结构,长方形罩口,罩口面积1.6

㎡

,收尘罩另一端连接pe材质管道,管径为500mm,在吸风口处做好密封处理;

40.将500mm管径吸风管道的另外一端接入到进风口3,将水压大于0.3mpa直径为32mm的水管接入到进水口4;

41.在旋回破碎机开始矿石破碎作业时,首先将进水口开启,提前注入雾化喷水,而后再开启洗涤风机电机1,此时可将平均流量13000m3/h破碎矿石产生的含尘气体吸入湿式洗涤风机2,此时,在湿式洗涤风机内通过风机叶轮的强力搅拌,使粉尘与水充分结合,对粉尘进行第一阶段的分离;

42.而后粉尘水雾混合物通过连接管道12自流入除尘筒体5,在筒体内通过多水膜式挡板6,在除尘作用、离心力和重力的分离作用下,实现第二阶段的气液分离。

43.在除尘的过程中需控制直接对矿石的洒水量,避免黄铁矿遇水产酸后对设备本体的腐蚀,通过将粉尘吸入湿式洗涤风机的方法,极大地降低了直接在破碎腔内洒水的量,达到了保护破碎设备本体的效果;

44.通过除尘筒体分离后,洁净的气体与水雾经过除雾器过滤经由出风口排出,最后泥浆向下经旋流管道、水封由排污口排出,可以达到连续自动化除尘目的,不需要人工清理粉尘布料之类的工作,大大降低了除尘矿工的人工工作量。

45.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1