一种钻杆卸扣装置及钻探装置的制作方法

1.本发明属于钻探装备领域,具体涉及一种钻杆卸扣装置及钻探装置。

背景技术:

2.目前,在钻探换杆领域,需要夹持器与动力头相互配合,拧卸钻杆,但是遇到两钻杆丝扣联接紧密时,动力头与夹持器配合往往无法卸开丝扣,通常的做法是人工使用大锤敲击,配合动力头震开丝扣,费事费力,降低两钻杆丝扣的拆卸效率,且存在较大的安全隐患。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于,本发明提供一种钻杆卸扣装置及钻探装置,解决现有装备技术存在的问题。

4.为了解决上述技术问题,本发明采用如下技术方案予以实现:

5.一种钻杆卸扣装置,包括第一摆臂、第二摆臂、第一活动关节与第一动力机构,第二摆臂一侧通过第一活动关节与第一摆臂连接,第一活动关节可滑动的设于第一摆臂上,第二摆臂远离第一活动关节一侧设有第一安装槽,钻杆能够卡设于第一安装槽内,第一摆臂远离第一活动关节一侧设于机架上,第一动机机构设于第一摆臂上,第一动机机构两端分别与第一活动关节、机架连接。

6.可选的,所述钻杆卸扣装置还包括:第二安装槽、第二活动关节与第二动力机构,第二安装槽通过设于第二摆臂上靠近第一安装槽一侧,第二安装槽能够能够与第一安装槽匹配,第二动力机构两端分别与第一活动关节、第二活动关节连接。

7.可选的,所述钻杆卸扣装置还包括:第三活动关节与第三动力机构,第一摆臂通过第三活动关节设于机架上,第三动力机构一端与第一摆臂转动连接另一端与机架转动连接。

8.可选的,所述钻杆卸扣装置还包括:安装架、安装部与第四动力机构,安装架可活动的设于机架上,安装部沿着机架的水平方向可滑动的设于安装架上,第四动力机构一端与安装架连接另一端与安装部连接,第三动力机构另一端与安装部转动连接。

9.可选的,所述第一摆臂上靠近第一安装槽的一侧设置第三安装槽,第三安装槽能够与第二安装槽、第一安装槽匹配。

10.可选的,所述钻杆卸扣装置还包括:第四活动关节,第二摆臂一侧通过第四活动关节与第一摆臂连接,第四活动关节可滑动的设于第一摆臂上,第四活动关节与第一活动关节的滑动方向一致。

11.可选的,所述第一摆臂包括相对设置的第一板与第二板,第一板与第二板相对位置分别设置第一滑孔与第二滑孔,第一活动关节与第四活动关节分别设于第一滑孔与第二滑孔内,第一动机力构设于第一板与第二板形成的相对空间内,第一板与第二板相对位置分别设置第一通孔,安装部设置第二通孔,第三活动关节设于第一通孔与第二通孔内,第一

动机机构两端分别与第一活动关节、第三活动关节连接,第一摆臂还包括第一连接板,第一连接板两端与第一板、第二板连接;

12.可选的,所述第二摆臂包括相对设置的第三板与第四板,第三板与第四板相对位置分别设置第三通孔、第四通孔与第五通孔,第三板与第四板插设于第一板与第二板形成的相对空间内,第一活动关节设于第三通孔内,第四活动关节设于第四通孔内,第二活动关节设于第五通孔内,第二动力机构设于第三板与第四板形成的相对空间内,第二摆臂还包括第二连接板,第二连接板两端与第三板、第四板连接;

13.可选的,所述安装架靠近机架一侧设置多组螺孔,安装架上方设置第一滑轨与第二滑轨,安装部上设置第一卡槽与第二卡槽,第一卡槽设于第一滑轨上,第二卡槽设于第二滑轨上,安装部上设置第六通孔,第三动力机构通过第六通孔与安装部铰接,。

14.所述第一动力机构、第二动力机构与第三动力机构上均设置压力传感器,安装架上设置位移传感器。

15.可选的,第一滑孔与第二滑孔为圆弧状,第一安装槽、第二安装槽与第三安装槽为圆弧状,第一安装槽、第二安装槽与第三安装槽能够组合形成一优弧,第三安装槽、第一滑孔与第二滑孔同心设置。

16.一种钻探装置,采用钻杆卸扣装置,还包括机架、第一钻杆、夹持器、动力头与第二钻杆,夹持器与动力头相对设于机架上,第一钻杆设于夹持器上,第二钻杆设于动力头上,第一钻杆与第二钻杆通过丝扣连接,第一钻杆、第二钻杆与机架平行设置,钻杆卸扣装置设于机架上,第一安装槽朝向第一钻杆设置。

17.本发明与现有技术相比,具有如下技术效果:

18.(ⅰ)本发明的钻杆卸扣装置,通过将第二摆臂一侧通过第一活动关节与第一摆臂连接,使第二摆臂能够绕着第一活动关节在第一摆臂上转动,本发明的装置应用时,第二摆臂的转动能够调节第二摆臂与第一摆臂之间的夹角使钻杆能够卡设于第二摆臂一侧设置的第一安装槽上,通过第一安装槽将钻杆固定,第一摆臂一侧还设于机架上,为本发明的装置提供着力点,通过第一动力机构向第一活动关节施加拉力,第一活动关节在拉力作用下在第一摆臂上滑动,进而带动第二摆臂在第一摆臂滑动,第二摆臂带动设置在第一安装槽内的钻杆受拉力,使钻杆的丝扣脱离。

附图说明

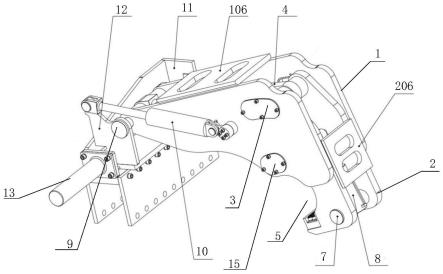

19.图1是本发明的钻杆卸扣整体结构示意图;

20.图2是本发明的钻杆卸扣的正视图;

21.图3是本发明的第一摆臂的结构示意图;

22.图4是本发明的第二摆臂的结果示意图;

23.图5是本发明的安装部的结构示意图;

24.图6是本发明的安装架的结构实体图;

25.图7是本发明的第二摆臂与第二动力机构的爆炸图;

26.图8是本发明的钻探装置的整体结构示意图。

27.图中各个标号的含义为:

28.1-第一摆臂,2-第二摆臂,3-第一活动关节,4-第一动力机构,5-第一安装槽,6-第

二安装槽,7-第二活动关节,8-第二动力机构,9-第三活动关节,10-第三动力机构,11-安装架,12-安装部,13-第四动力机构,14-第三安装槽,15-第四活动关节,101-第一板,102-第二板,103-第一滑孔,104

‑ꢀ

第二滑孔,105-第一通孔,106-第一连接板,110-第二通孔,201-第三板, 202-第四板,203-第三通孔,204-第四通孔,205-第五通孔,206-第二连接板,111-螺孔,112-第一滑轨,113-第二滑轨,114-位移传感器121-第一卡槽,122-第二卡槽,123-第六通孔,01-机架,02-第一钻杆,03-夹持器,04

‑ꢀ

动力头,05-第二钻杆,06-钻杆卸扣装置。

29.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

30.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

31.本文中所提及到的方向性术语,如“横向”、“径向”、“水平”与“竖直”均与说明书附图中纸面上的具体方向或附图中所示空间的相应方向一致。

32.实施例1:

33.一种钻杆卸扣装置,包括第一摆臂1、第二摆臂2、第一活动关节3与第一动力机构4,第二摆臂2一侧通过第一活动关节3与第一摆臂1连接,第一活动关节3可滑动的设于第一摆臂1上,第二摆臂2远离第一活动关节 3一侧设有第一安装槽5,钻杆01能够卡设于第一安装槽5内,第一摆臂1 远离第一活动关节3一侧设于机架01上,第一动力机构4设于第一摆臂1 上,第一动力机构4两端分别与第一活动关节3、机架01连接。

34.本发明的钻杆卸扣装置,通过将第二摆臂2一侧通过第一活动关节3 与第一摆臂1连接,使第二摆臂2能够绕着第一活动关节3在第一摆臂上转动,本发明的装置应用时,第二摆臂2的转动能够调节第二摆臂2与第一摆臂1之间的夹角使钻杆能够卡设于第二摆臂2一侧设置的第一安装槽上,通过第一安装槽将钻杆固定,第一摆臂一侧还设于机架01上,为本发明的装置提供着力点,通过第一动力机构4向第一活动关节3施加拉力,第一活动关节3在拉力作用下在第一摆臂1上滑动,进而带动第二摆臂2在第一摆臂 1滑动,第二摆臂2带动设置在第一安装槽内的钻杆受拉力,使钻杆的丝扣脱离。

35.其中,本实施例中的第一动力机构为单杆双作用铰接式油缸,第一活动关节为转轴,油缸伸出第二摆臂2远离第一摆臂上转动,将钻杆固定后,油缸收缩提供拉力。

36.作为本实施例的一种优选方案,所述钻杆卸扣装置还包括:第二安装槽 6、第二活动关节7与第二动力机构8,第二安装槽6设于第二摆臂2上靠近第一安装槽5一侧,第二安装槽能够6能够与第一安装槽5匹配,第二动力机构8两端分别与第一活动关节3、第二活动关节7连接。

37.其中,设置第二安装槽能够与第一安装槽配合实现对钻杆的固定,是钻杆的固定更牢靠、更稳固,第二安装槽与第一安装槽配合夹持钻杆时,均与钻杆外周匹配,通过设置第二活动关节7调节第二安装槽6在第二摆臂2 转动,便于第二安装槽6与钻杆匹配,第二动力机构8为单杆双作用铰接式油缸,用来控制第二活动关节7的转动,具体的,本实施例中装置需要与目标拆卸的钻杆匹配时,第二动力机构8伸出,第二活动关节7受到推力使第二安装槽与第二摆臂之间的夹角增大本文中称该状态为第二摆臂张开,将钻杆包围,然后,第二动力机构8收缩,第二活动关节7受到拉力,使第二安装槽与第二摆臂之间的夹角减小本文

中称该状态为第二摆臂夹紧,此时的第二安装槽与第一安装槽配合同夹持钻杆01。

38.作为本实施例的一种优选方案,所述钻杆卸扣装置还包括:第三活动关节9与第三动力机构10,第一摆臂1通过第三活动关节9设于机架01上,第三动力机构10两端分别与第一摆臂1、机架01转动连接。

39.其中,设置第三活动关节9时第一摆臂1与机架可转动连接,第三动力机构10、第一摆臂1与机架组成连杆机构,当本实施例的装置需要对目标钻杆01进行拆卸时,第三动力机构10为单杆双作用铰接式油缸,用来控制第一摆臂在机架上转动,具体的,第三动力机构10伸出,第三活动关节9 受到推力使第一摆臂靠近钻杆方向运动,实施拆卸工作,当本实施例的装置完成拆卸工作后,第三动力机构10缩回,第三活动关节9受到拉力使第一摆臂远离钻杆方向运动,整个装置与钻杆分离,在不使用的时候也不会对钻杆的钻进工作带来影响,本实施例的装置应用灵活。

40.作为本实施例的一种优选方案,所述钻杆卸扣装置还包括:安装架11、安装部12与第四动力机构13,安装架11可活动的设于机架01上,安装部 12沿着机架01的水平方向可滑动的设于安装架11上,第四动力机构13一端与安装架11连接另一端与安装部12连接,第三动力机构10另一端与安装部转动连接。

41.其中,通过设置安装架与机架可活动连接,便于根据目标拆卸的钻杆的位置粗调本实施例的装置与机架的位置关系,另一方面,便于实施例的装置的更换与维护,通过设置安装部12与安装架可滑动连接,进一步根据目标拆卸的钻杆的位置调整本实施例的装置与机架的位置关系,本次调节为细调,第四动力机构13为单杆双作用法兰铰接式油缸,用于驱动安装部12 在安装架上滑动。

42.作为本实施例的一种优选方案,所述第一摆臂1上靠近第一安装槽5 的一侧设置第三安装槽14,第三安装槽14能够与第二安装槽6、第一安装槽5匹配。

43.其中,设置第三安装槽能够与第一安装槽、第二安装槽配合实现对钻杆的固定,本实施例中,第三安装槽在第一摆臂上的设置位置,需要保证第一动力机构在缩回时,钻杆能够与第三安装槽接触。

44.作为本实施例的一种优选方案,所述钻杆卸扣装置还包括:第四活动关节15,第二摆臂2一侧通过第四活动关节15与第一摆臂1连接,第四活动关节15可滑动的设于第一摆臂1上,第四活动关节15与第一活动关节3 的滑动方向一致。

45.其中,通过设置第四活动关节15可滑动的设于第一摆臂1上,在拆卸过程中对钻杆施加垃圾起拔时,第二摆臂在第一摆臂1上的运动更稳定。

46.作为本实施例的一种优选方案,所述第一摆臂1包括相对设置的第一板101与第二板102,第一板101与第二板102相对位置分别设置第一滑孔103 与第二滑孔104,第一活动关节3与第四活动关节15分别设于第一滑孔103 与第二滑孔104内,第一动机机构设于第一板101与第二板102形成的相对空间内,第一板101与第二板102相对位置分别设置第一通孔105,安装部 12与安装架11相对位置分别设置第二通孔110,第三活动关节9设于第一通孔105与第二通孔110内,第一动机机构4两端分别与第一活动关节3、第三活动关节9连接,第一摆臂1还包括第一连接板106,第一连接板106 两端与第一板101、第二板102连接;

47.所述第二摆臂2包括相对设置的第三板201与第四板202,第三板201 与第四板202相对位置分别设置第三通孔203、第四通孔204与第五通孔 205,第三板201与第四板202插

设与第一板101与第二板102形成的相对空间内,第一活动关节3设于第三通孔203内,第四活动关节15设于第四通孔204内,第二活动关节7设于第五通孔205内,第二动力机构8设于第三板201与第四板202形成的相对空间内,第二摆臂2还包括第二连接板 206,第二连接板206两端与第三板201、第四板202连接;

48.所述安装架11靠近机架01一侧设置多组螺孔111,安装架11上方设置第一滑轨112与第二滑轨113,安装部12上设置第一卡槽121与第二卡槽122,第一卡槽121设于第一滑轨112上,第二卡槽122设于第二滑轨113 上,安装部12上设置第六通孔114,第三动力机构10通过第六通孔123与安装部12铰接。

49.作为本实施例的一种优选方案,所述第一动力机构4、第二动力机构8 与第三动力机构10上均设置压力传感器,安装架11上设置位移传感器114

50.其中,通过设置压力传感器来判断油缸是否完全伸出与缩回,伸出压力传感器压力增加,缩回时压力传感器压力减小,用于辅助判断各工作状态是否完整,另一方面,通过第一动力机构4上的压力传感器与位移传感器配合判断钻杆丝扣是否松开,具体的,当位移传感器检测到安装部有位移变化并且第一动力机构4油缸油路的压力传感器压力瞬间减小到2mpa以下时,认为两钻杆丝扣已经松开。

51.作为本实施例的一种优选方案,第一滑孔103与第二滑孔104为圆弧状,第一安装槽5、第二安装槽6与第三安装槽14为圆弧状,第一安装槽5、第二安装槽6与第三安装槽14能够组合形成一优弧,第三安装槽14、第一滑孔103 与第二滑孔104同心设置。

52.其中,如图2所示,圆r1、r2和r3同心,保证第二摆臂在第二动机机构的作用下夹紧钻杆时,第一动机机构驱动第二摆臂沿着第一摆臂的ab弧线和 cd弧线运动,不会出现跑偏,拧伤钻杆,第一安装槽5、第二安装槽6与第三安装槽14能够组合形成一优弧与钻杆外周接触面积,钻杆的半径为r1,钻杆设于在本实施例的卸扣装置上时,稳定性强。

53.实施例2:

54.一种钻探装置,采用实施例1的钻杆卸扣装置,还包括机架、第一钻杆、夹持器、动力头与钻杆设于动力头上,第一钻杆与第二钻杆通过丝扣连接,第一钻杆、第二钻杆与机架平行设置,钻杆卸扣装置设于机架上,第一安装槽5朝向第一钻杆设置。

55.本发明的工作过程:

56.1)、动力头带动钻杆提钻,移动至丝扣处于夹持器03和钻杆卸扣装置 06之间停止移动,此时动力头04和给进油缸处于浮动状态;

57.2)、钻杆卸扣装置06的第二动力机构油缸缸杆伸出,第二摆臂张开,第二动力机构油缸油路的压力传感器检测缸杆是否完全伸出,当压力传感器压力增大明显时,证明第二动力机构已完全张开;

58.3)、第三动力机构油缸缸杆伸出,钻杆卸扣装置06整体朝向第二钻杆靠近,第二摆臂在第一动力机构的驱动下顺时针旋转至钻杆中心,当第三动力机构的压力传感器压力瞬间增大,证明缸杆已完全伸出,此时第二摆臂上的第一安装槽中心与钻杆中心同心;

59.4)、第四动力机构油缸缸杆伸出,根据第一钻杆与第二钻杆丝扣位置,调整第二摆臂位置,使得第二摆臂位置位于第二钻杆和动力头之间,本实施例中选择具体位于丝扣20cm处;

60.5)、第二动力机构油缸缸杆缩回,第二摆臂夹紧,当夹紧油缸油路压力瞬间增加

时,证明第一摆臂和第二摆臂已经夹紧第二钻杆;

61.6)、第一动力机构油缸缸杆缩回,带动第一活动关节沿着弧线由a向b 运动,第四活动关节沿着弧线由c向d运动,此时第二摆臂逆时针卸扣,当位移传感器检测到安装架有位移变化并且第一动力机构油缸油路的压力传感器压力瞬间减小到2mpa以下时,则第一钻杆与第二钻杆丝扣已经松开;

62.7)、第二动力机构油缸缸杆伸出,第二摆臂张开松开第二钻杆,第一动力机构油缸缸杆伸出,第四动力机构油缸缸杆缩回,驱动第一摆臂逆时针退回到原来位置,完成了一次卸扣;

63.8)、通过程序重复动作,可以实现钻杆的连续卸扣。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1