一种轻量化、模块化的微型隧道掘进机及其掘进方法与流程

1.本发明涉及一种轻量化、模块化的微型隧道掘进机及其掘进方法。适用于水利水电工程地质勘察领域。

背景技术:

2.截至2020年底,我国抽水蓄能电站装机容量已达1.5949亿千瓦。抽水蓄能电站工程的蓬勃发展对地质勘探技术提出了越来越高要求。勘探平洞作为一种水平向的重型山地勘探手段,对分析深部抽水蓄能站址的工程地质特性具有不可或缺的作用,在地下厂房选址、输水系统布置、水工建筑设计过程中起到了重要作用,并可以为探察施工场地地质条件、评价地下洞室施工风险、论证抽蓄项目的可行性和适应性提供重要依据。

3.然而,目前勘探平洞普遍采用钻爆法进行施工,受断面形式、开挖方法和作业环境的制约,施工过程中仍存在如下不足之处:

4.(1)传统的矩形或正方形勘探平洞断面一般为3.0m

×

3.0m,由于开挖过程中支护量相对较少,采用爆破开挖过程中勘探平洞的断面形状难以准确控制;

5.(2)勘探平洞断面直径较小,一般采用钻爆法施工,并配合无轨车辆出渣。需要在相对狭小的空间内完成钻爆、出渣、支护等工序,施工环境恶劣,事故频发,进度缓慢,日进尺仅为3~6m;

6.(3)火工材料的管理和使用安全风险高,若是处置不当极易诱发工程安全事故。此外,火工材料的审批手续繁杂,若是供应不及时将会滞碍爆破施工的正常进行。

7.随着全断面机械化隧道掘进技术的发展,tbm(微型隧道掘进机)被越来越多地被应用于水工隧洞施工,并且在复杂地层安全高效掘进控制技术方面取得了长足发展和显著进步。然而,现有的tbm系统复杂、重量大、占用空间大,具有上述结构的掘进机只适用于断面较大的隧洞施工。对于小断面的水平探洞施工,如果采用现有tbm掘进,复杂山区前期勘探洞开挖时缺乏完备的运输道路和吊装设备,tbm将难以及时运输至勘探洞口。此外,采用现有tbm掘进还存在分块体积和重量过大、设备组装和调试周期过长、难以高效运输重要材料等缺陷和不足。

技术实现要素:

8.本发明要解决的技术问题是:针对上述存在的问题,提供一种轻量化、模块化的微型隧道掘进机。

9.本发明所采用的技术方案是:一种轻量化、模块化的微型隧道掘进机,其特征在于,包括:

10.刀盘模块,用于通过挤压破碎开挖面岩体形成岩渣;

11.主驱动模块,具有机头架和安装于机头架内的驱动电机,驱动电机的输出轴传动连接位于前方的所述刀盘模块;

12.推进模块,设置于所述主驱动模块后方,具有撑靴机构和设置于撑靴机构和所述

机头架之间的若干推进油缸,其中撑靴机构用于在撑紧洞壁后为所述推进油缸提供着力点;

13.盾体模块,为该掘进机外部壳体,具有设置于所述主驱动模块外的前盾和设置于所述推进模块外的支撑盾,其中前盾沿环向分成若干护盾块,该护盾块与主驱动模块内的所述机头架之间经沿该掘进机径向布置的护盾液压油缸相连;

14.出渣模块,设置于所述盾体模块内,用于收集所述刀盘模块所产生的岩渣并将岩渣输送至盾体模块后端。

15.所述刀盘模块端面上装有若干盘形滚刀,并设有若干作为出渣口的格栅式结构。

16.所述刀盘模块由中心块和多个围绕中心块的边块拼接而成,中心块与边块之间经螺栓相连,相邻边块之间经螺栓相连。

17.所述主驱动模块采用中心环形驱动结构,所述机头架内部连接主轴承外圈,主轴承内圈连接所述驱动电机的输出轴,所述输出轴由驱动电机带动并进行动力传输。

18.所述推进模块中的若干推进油缸均匀分布,推进油缸平行该掘进机轴线布置,推进油缸前端连接所述机头架,推进油缸后端经固定板连接所述撑靴机构。

19.所述撑靴机构具有固定于所述固定板上的鞍架,鞍架上经撑靴油缸连接用于与洞壁接触的撑靴。

20.所述支撑盾上设有与所述撑靴对应且可供撑靴进出的通道。

21.所述出渣模块包括刀盘溜渣槽和皮带机,其中刀盘溜渣槽设置于所述刀盘模块后方并用于收集刀盘模块所产生岩渣,皮带机一端衔接刀盘溜渣槽,另一端延伸至所述盾体模块后端。

22.所述前盾分为位于所述机头架上下左右的顶部护盾、底部护盾、左侧护盾和右侧护盾,其中顶部护盾、左侧护盾和右侧护盾经护盾液压油缸连接机头架,底部护盾固定于机头架下方。

23.一种所述微型隧道掘进机的掘进方法,其特征在于:

24.s1、通过撑靴机构撑紧洞壁后,推进油缸逐渐伸出,以撑靴机构为着力点推动所述主驱动模块和刀盘模块向前移动,刀盘模块挤压破碎开挖面岩体;

25.s2、待主驱动模块和刀盘模块向前移动一定距离后,缩回撑靴机构,护盾液压油缸伸出使前盾的护盾块撑紧洞壁;

26.s3、前盾的护盾块撑紧洞壁后,推进油缸逐渐收缩,以撑紧洞壁的前盾为着力点拉动推进模块和支撑盾向前移动;

27.s4、重复步骤s1~s3,直至完成隧洞掘进。

28.本发明的有益效果是:本发明通过简化掘进机后配套系统,仅保留最关键的掘进、支撑、出渣等模块,取消掘进机的支护系统、后配套拖车系统等辅助模块,将掘进机直径缩小至2.5m级别。

29.本发明将前盾沿环向分成若干护盾块,该护盾块与机头架之间经护盾液压油缸相连,即可作为主驱动模块的护盾,又可与撑靴机构和推进油缸配合实现掘进机的向前移动。

30.本发明具有占用空间小、施工操作便捷等优越性能,能够实现勘探平洞的机械化掘进,提升抽水蓄能电站勘探平洞掘进效率,勘探平洞的平均掘进日进尺可达15~20m。

31.本发明中由多个部件拼装而成,单个部件最大重量仅为3吨,各个部件之间拆卸和

转运方便,组装场地面积仅为8m*8m。轻量化设计便于高山峡谷、场地狭窄地区tbm的快速运输、组装、始发,可以实现微型tbm设备在多个抽水蓄能电站之间快速转场。

附图说明

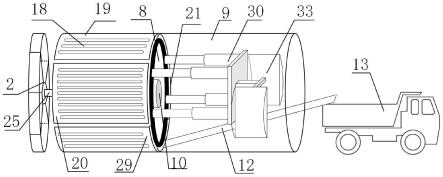

32.图1为实施例的整体结构示意图。

33.图2a、b为实施例中刀盘模块结构示意图。

34.图3a、b为实施例中盾体模块及主驱动模块结构图。

35.图4为实施例中推进油缸安装结构示意图。

36.图5a、b为实施例中撑靴机构的结构示意图。

37.图6为实施例中出渣模块结构示意图。

38.1、盾体模块;2、刀盘模块;3、主驱动模块;4、推进模块;5、撑靴机构;6、控制模块;7、出渣模块;8、前盾;9、支撑盾;10、驱动电机;11、盘形滚刀;12、皮带机;13、矿渣车;14、中心块;15、边块;16、刀盘格栅式结构;17、刀盘溜渣槽;18、护盾格栅结构;19、顶部护盾;20、左侧护盾;21、右侧护盾;22、机头架;23、主轴承;24、驱动电机;25、输出轴;26、顶护盾液压油缸;27、左护盾液压油缸;28、右护盾液压油缸;29、底部护盾;30、推进油缸;31、固定板;32、鞍架;33、撑靴油缸;34、撑靴。

具体实施方式

39.本实施例为一种轻量化、模块化的微型隧道掘进机,包括控制模块、刀盘模块、主驱动模块、推进模块、盾体模块和出渣模块等。

40.本例中刀盘模块安装于掘进机前端,刀盘模块前端面上安装有盘形滚刀,通过挤压破碎开挖面岩体形成岩渣;刀盘模块采用格栅式结构,不仅可以作为出渣口防止石渣滞排,还可以有效降低刀盘重量便于组装和焊接。刀盘模块由1个六边形中心块和6个围绕中心块的边块拼接而成,中心块与边块之间经螺栓相连,相邻边块之间经螺栓相连,便于刀盘的拆卸和运输。

41.本实施例中主驱动模块采用中心环形驱动结构,主要包括机头架、主轴承和驱动电机,机头架采用格栅式刚性焊接钢结构,可将推力传递到刀盘模块;机头架内部与主轴承外圈连接,主轴承内圈与驱动电机输出轴相连接,驱动电机输出轴前部与刀盘模块采用可拆卸式螺栓相连,用于驱动刀盘模块进行旋转破岩。

42.本实施例中推进模块设置于主驱动模块后方,具有四组均匀分布的推进油缸、一块固定板和一撑靴机构,推进油缸平行掘进机前进方向布置,该推进油缸前端与机头架的后端之间采用螺栓连接;推进油缸后端与固定板相连,固定板连接撑靴机构,撑靴机构能在推进油缸推动主驱动模块等向前移动时撑紧洞壁为推进油缸提供着力点。

43.本例中撑靴机构包括鞍架、撑靴油缸及撑靴,鞍架前端连接固定板,鞍架上安装有朝向左、右两侧的撑靴油缸,撑靴油缸的外端固定安装撑靴。撑靴油缸工作时伸出,将撑靴紧撑于洞壁之上,用以承受掘进机掘进过程中的反力。

44.本实施例中盾体模块为该掘进机外部壳体,主体为钢结构焊接件,用于顶紧洞壁以稳定刀盘,并防止大块岩渣掉落于刀盘后部及驱动电机等位置,造成掘进机内部结构损坏。

45.本例中盾体模块具有设置于主驱动模块外的前盾和设置于推进模块外的支撑盾,其中前盾沿环向分成4块护盾块,分别为位于主驱动模块顶部的顶部护盾、位于主驱动模块顶部的底部护盾,以及位于主驱动模块左右两侧的左侧护盾、右侧护盾。顶部护盾、左侧护盾和右侧护盾分别经沿掘进机径向布置的顶护盾液压油缸、左护盾液压油缸和右护盾液压油缸连接主驱动模块上的机头架,底部护盾通过螺栓固定于机头架。

46.本实施例中前盾外部采用分块式格栅结构,一方面提高护盾与围岩的摩擦力,稳定掘进机掘进姿态,另一方面有助于减轻掘进机主机的整体质量,方便运输、拆卸和组装。

47.本例中在支撑盾上设有与撑靴机构上撑靴对应且通道,撑靴可通过通道伸出支撑盾或缩回支撑盾。

48.本实施例中出渣模块设置于盾体模块内,用于收集刀盘模块所产生的岩渣并将岩渣输送至盾体模块后端。出渣模块包括刀盘溜渣槽和皮带机,其中刀盘溜渣槽设置于刀盘模块后方并用于收集刀盘模块所产生岩渣,皮带机一端衔接刀盘溜渣槽,另一端延伸至盾体模块后端。

49.本实施例中刀盘模块采用盘形滚刀破碎岩体,产生的岩渣经刀盘溜渣槽落入皮带机的前端,岩渣被皮带机运输至掘进机后端直接卸入矿渣车中,矿渣车满载后运送至勘探平洞外。出渣模块是保证勘探平洞微型掘进机掘进施工连续性的重要基础,尤其是对于长距离独头掘进勘探平洞,出渣模块的运行效率直接决定了微型掘进机的掘进效率。

50.本实施例中控制模块与主驱动模块、推进模块和出渣模块等通讯连接,用于获取主驱动模块、推进模块和出渣模块运行状态等信息,以及用于向主驱动模块、推进模块和出渣模块等发送控制指令,以调整掘进姿态和控制参数等。本例中控制模块可设置于洞外并通过无线传输方式进行远程遥控。

51.本实施例掘进机的掘进方法,包括:

52.s1、撑靴油缸工作时伸出,将撑靴紧撑于洞壁之上,用以承受掘进机掘进过程中的反力;掘进过程中,撑靴紧贴在岩壁表面,推进油缸以撑靴机构逐渐向前伸出,推动主驱动模块、刀盘模块和前盾等逐渐向前运动,刀盘模块挤压破碎开挖面岩体;掘进过程中,护盾块可与岩体适当接触,防止岩块掉落。

53.s2、待主驱动模块、刀盘模块和前盾等向前移动一定距离后,撑靴油缸收缩,缩回撑靴;顶、左、右护盾液压油缸均伸出使前盾的顶部护盾、左侧护盾和右侧护盾撑紧洞壁;

54.s3、前盾的护盾块撑紧洞壁后,推进油缸逐渐收缩,以撑紧洞壁的前盾为着力点拉动推进模块和支撑盾向前移动;

55.s4、重复步骤s1~s3,直至完成隧洞掘进。

56.本实施例掘进机适用于岩体条件均较好的工程项目,如抽蓄电站工程项目,选址作为抽蓄电站区域一般岩体条件均较好,无需在掘进机上设置支护结构,如若局部洞段需要支护,可由人工在掘进机后方进行支护作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1