一种富水软弱围岩隧道支护结构及支护方法与流程

1.本发明涉及隧道施工技术领域,尤其涉及一种富水软弱围岩隧道支护结构及支护方法。

背景技术:

2.隧道是埋置于地层内的工程建筑物,是人类利用地下空间的一种形式,其中软岩隧道(也称软弱围岩隧道)占有很高的比例,当软弱围岩隧道处于特殊地质中,如富水断层破碎带时,岩体破碎为地下水的赋存与富集提供了更有利条件,具有变形量大、应力释放快、持续时间长、裂隙水丰富等特性,围岩往往发生较大变形,初期支护结构将承受较大的围岩压力,初期支护变形且渗漏水难以有效防治,危及隧道结构稳定性及作业人员安全。

技术实现要素:

3.针对现有技术中所存在的不足,本发明提供了一种富水软弱围岩隧道支护结构及支护方法,其解决了现有技术中存在的初期支护变形且渗漏水难以有效防治的问题。

4.为实现上述目的,本发明采用了如下技术方案:

5.一种富水软弱围岩隧道支护结构,包括初期支护、槽钢垫板和用于注浆的注浆组件;

6.所述初期支护包括沿隧道延伸方向间隔设置的若干钢架,所述槽钢垫板设有若干个,若干所述槽钢垫板沿初期支护周向可拆卸连接在所述初期支护内表面,槽钢垫板平行于隧道轴向设置,所述槽钢垫板长度与相邻两个钢架之间间距相等;

7.所述注浆组件包括若干第一注浆钢管和若干第二注浆钢管,所述第一注浆钢管的长度长于第二注浆钢管的长度,若干所述第一注浆钢管和第二注浆钢管沿隧道周向间隔设置且均垂直于隧道轴线,所述第一注浆钢管和第二注浆钢管其中一端均穿过初期支护插入围岩内,另一端均固定在所述槽钢垫板上。

8.优选地,若干所述第一注浆管分别设置在隧道上台阶的0

°

、30

°

、60

°

、120

°

、150

°

和180

°

位置。

9.优选地,若干所述第一注浆钢管和第二注浆钢管均包括管体,管体上设有若干注浆孔,管体一端固设圆锥形注头,另一端固设有用于与所述槽钢垫板焊接的铁箍。

10.优选地,所述第一注浆钢管的直径为108mm,厚度为6mm,长度为10m。

11.优选地,所述第二注浆钢管的直径为42mm,厚度为4mm,长度为5m。

12.本发明还提供一种富水软弱围岩隧道支护结构的支护方法,包括以下步骤:

13.s1:沿初期支护的周向间隔标记安装点位;

14.s2:安装槽钢垫板;

15.s3:分别安装第一注浆钢管和第二注浆钢管;

16.s4:注浆。

17.优选地,在s1步骤中,每间隔1.5m对安装点位进行标记。

18.优选地,在s3步骤中,安装第一注浆钢管和第二注浆钢管前,先根据安装需求进行钻孔,钻孔采用湿式钻孔作业,钻孔方向为设计开挖轮廓线法线方向。钻孔结束后,利用高压风、水将孔内钻渣吹出。

19.优选地,在s4步骤中,常采用全孔一次注浆,当成孔差时分两段采用前进式注浆。

20.优选地,在s4步骤中,在注浆结束7小时后进行,进行合格检查。

21.相比于现有技术,本发明具有如下有益效果:

22.通过不同规格的第一注浆钢管和第二注浆钢管结合进行注浆,扩大浆液扩散半径,从而达到大面积堵水、加固围岩的效果,并且设置了槽钢垫板,通过将第一注浆钢管和第二注浆钢管与槽钢垫板进行连接固定,提高承载能力,从而减小初期支护变形,保障隧道结构稳定性及作业人员安全。

23.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

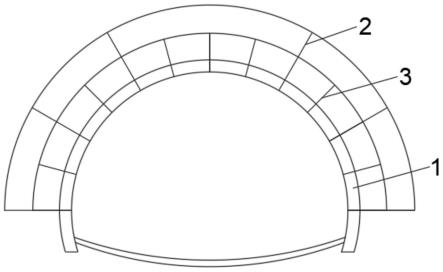

24.图1为本发明实施例的隧道部分结构示意图。

25.图2为本发明实施例的第一注浆管结构示意图。

26.图3为本发明实施例的第二注浆管结构示意图。

27.图4为本发明实施例的槽钢垫板结构示意图。

28.上述附图中:1、初期支护;2、第一注浆钢管;3、第二注浆钢管;4、槽钢垫板;51、注浆孔;52、圆锥形注头;53、铁箍。

具体实施方式

29.为了使本发明实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图及实施例对本发明中的技术方案进一步说明。

30.如图1至图4所示,本发明实施例提出了一种富水软弱围岩隧道支护结构,包括初期支护1、槽钢垫板4和用于注浆的注浆组件;所述初期支护1的结构参照现有技术进行设置,所述初期支护1包括沿隧道延伸方向间隔设置的若干钢架,若干钢架之间通过纵向连接杆连接,使得钢架的受力支撑点大大增加,从而能够显著提升钢架的承载能力;所述槽钢垫板4设有若干个,设置槽钢垫板4,便于连接并固定注浆组件;若干所述槽钢垫板4沿初期支护1周向可拆卸连接在所述初期支护1内表面(图1中未画出),槽钢垫板4平行于隧道轴向设置,所述槽钢垫板4长度与相邻两个钢架之间间距相等,槽钢垫板4设置在两个钢架之间将两个钢架连接起来,进一步提高钢架的承载能力;所述注浆组件包括若干第一注浆钢管2和若干第二注浆钢管3,通过第一注浆钢管2和若干第二注浆钢管3进行注浆,起到堵水及加固围岩的作用;所述第一注浆钢管2的长度长于第二注浆钢管3的长度,若干所述第一注浆钢管2和第二注浆钢管3沿隧道周向间隔设置且均垂直于隧道轴线,扩大浆液扩散半径,避免注浆时,受到围岩裂隙、涌水等影响,浆液扩散半径往往达不到预定值,提高注浆效果。所述第一注浆钢管2和第二注浆钢管3其中一端均穿过初期支护1插入围岩内,另一端均固定在所述槽钢垫板4上,形成类似锚杆结构,且槽钢垫板4分别与两个相邻钢架固接,形成联合支护结构,将多层地层形成一个组合拱(梁)体系,从而提高地层的承载能力,切实发挥其自稳

能力,从而减小初期支护1变形,保障隧道结构稳定性及作业人员安全。

31.优选地,在本发明的一个实施例中,所述第一注浆钢管2的直径为108mm,厚度为6mm,长度为10m;所述第二注浆钢管3的直径为42mm,厚度为4mm,长度为5m;开挖隧道时采用“上下台阶施工法”,如图1所示,若干所述第一注浆管2分别设置在隧道上台阶的0

°

、30

°

、60

°

、120

°

、150

°

和180

°

位置,在使用较少的第一注浆管2的前提下能够保证注浆后的注浆效果,达到大面积堵水、加固围岩的效果。

32.进一步地,如图2至图4所示,若干所述第一注浆钢管2和第二注浆钢管3均包括管体,管体上设有若干注浆孔51,管体一端固设圆锥形注头52,另一端固设有用于与所述槽钢垫板4焊接的铁箍53。注浆孔51用于注浆,圆锥形注头52便于第一注浆钢管2和第二注浆钢管3顺利穿过隧道围岩,铁箍53用于固定第一注浆钢管2和第二注浆钢管3在槽钢垫板4,形成类似锚杆结构。

33.本实施例还提供一种富水软弱围岩隧道支护结构的支护方法,包括以下步骤:

34.s1:沿初期支护1的周向间隔标记安装点位;

35.s2:安装槽钢垫板4;

36.s3:分别安装第一注浆钢管2和第二注浆钢管3;

37.s4:注浆。

38.本实施例中,在进行标记安转点位前,先制作第一注浆钢管2、第二注浆钢管3和槽钢垫板4。

39.在s1步骤中,每间隔1.5m对安装点位进行标记。每隔1.5m进行打孔,安装注浆钢管既能节约材料,又能够保证注浆的效果。

40.在s2步骤中,安装时,槽钢垫板4的平面应紧贴初期支护1的喷射混凝土面,如图4所示,槽钢垫板4四角设置安装孔,并通过膨胀螺栓进行固定,保证钻孔过程中受振动影响不致于脱落。

41.在s3步骤中,安装第一注浆钢管2和第二注浆钢管3前,先根据安装的第一注浆钢管2和第二注浆钢管3的长度进行钻孔,其中,第一注浆钢管2钻孔采用zega up45履带式管棚钻机,第二注浆钢管3钻孔采用ty-28气腿式凿岩机,钻孔采用湿式钻孔作业,钻孔方向为设计开挖轮廓线法线方向。钻孔结束后,利用高压风、水将孔内钻渣吹出,保证成孔质量,确保钢管安装深度。安装时,第一注浆钢管2采用挖掘机顶进,第二注浆钢管3采用yt-28气腿式凿岩机顶进,第一注浆钢管2和第二注浆钢管3顶进后,将尾端的铁箍53与槽钢垫板4焊接加固,之后再次紧固槽钢垫板4四角膨胀螺栓,形成类似锚杆结构承载。

42.在s4步骤中,对于一个注浆段,从两边到中间,分两序隔排施做,对于同一排孔按照由上到下的顺序进行。常采用全孔一次注浆,当成孔差时分两段采用前进式注浆,即涌水量较大或发育较大规模不良地质时,采取钻、注交替作业的一种注浆方式,钻一段、注一段,再钻一段、再注一段的钻、注交替方式进行钻孔注浆施工。

43.注浆压力控制为1mpa,采用纯压式灌浆,压力表应安装在孔口进浆管路上,压力读数读取压力表指针摆动的中值,压力表指针摆动范围应小于灌浆压力的20%,摆动幅度宜做记录。

44.浆液的材料根据所面临的情况而有不同,以堵水为主时采用cs浆,c:s=1:(0.4~0.6)(体积比),水泥浆水灰比0.8~1:1,水泥采用42.5普通硅酸盐水泥,水玻璃模数2.8,水

玻璃波美度35

°

be

′

;以加固围岩为主时采用纯水泥浆。

45.在s4步骤中,在注浆结束7小时后进行,进行合格检查。采用单点压水试验,根据岩体吸水量计算了解岩体裂隙发育情况和透水性,检查孔数量应不少于注浆数量的2%,要求渗水率不大于2lu,孔段合格率应在80%以上,不合格孔段的渗水率不得超过设计规定值的50%,且不集中,灌浆质量可以认定为合格;不合格时,应该加密钻孔注浆。

46.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1