一种处理碱性固体废物并以填充采空区的方法

1.本发明涉及注浆充填及环境污染物处理技术领域,具体涉及一种处理碱性固体废物并以填充采空区的方法。

背景技术:

2.我国是能源生产与消耗大国,同时,我国的能源赋存特征为“富煤、贫油、少气”,据统计,2030年煤炭在我国一次能源中的占比依旧会在50%以上,在未来的几十年中,煤炭开采仍然会作为我国能源生产的主流支柱产业,然而煤炭资源开发利用过程中,会产生大量的煤矸石等固废物和co2,其中固废物中含有大量的碱性物质,随意丢弃会严重污染环境,而co2的大量排放则会引发严重的温室效应,严重违背我国“碳达峰、碳中和”的重大战略决策。同时煤炭开采后产生大量采空区,不及时处理将导致严重的灾害。在此大环境下,煤矿采空区的充填及固废物、co2的处理势在必行。

3.当前许多研究人员致力于使用矸石回填采空区,然而矸石回填往往面临着矸石难以进入采空区以及充填后不能紧密接顶等问题;在处理固废物中,大多致力于将故废物用作路桥等垫层路基使用,然而,大量的碱性固废物会严重污染原有土壤环境,造成水土流失及土地富碱化,不利于农作物等的生产。

技术实现要素:

4.鉴于目前存在的上述不足,本发明提供一种处理碱性固体废物并以填充采空区的方法,本发明提出了一种处理碱性固废物并以充填采空区的方法,旨在利用co2与碱性物质之间反应生成固体沉淀物与胶凝剂,将其充填于井下采空区,在减少co2与碱性固废物上山污染环境的同时充填采空区,既可以实现co2和碱性固废物的矿化封存和利用,又可以减少岩层移动和地表沉陷的危害,利用此方法达到一计多用的效果。

5.为了达到上述目的,本发明提供一种处理碱性固体废物并以填充采空区的方法,包括以下步骤:

6.步骤1:将碱性固体废物破碎至粉末状,得到反应物a;

7.步骤2:将矿井所排的乏风通入水中,获得反应物b;

8.步骤3:所述反应物a和反应物b均通过管道从地面运输至需填充的井下采空区;

9.其中,所述反应物a为固体,所述反应物b为液体。

10.依照本发明的一个方面,所述井下采空区包括采空区顶板、采空区底板、一侧的采空区水凝混凝土密封墙和剩余侧壁的围岩,所述采空区顶板、采空区底板、一侧的采空区水凝混凝土密封墙和围岩围合形成井下采空区,所述采空区水凝混凝土密封墙上设有至少2个注料孔,2个注料孔分别连接有注液管道和注固管道。

11.依照本发明的一个方面,所述碱性固体废物包括煤矸石、粉煤灰、选矿尾煤、气化渣中的任意一种或多种。

12.依照本发明的一个方面,所述反应物b为碳酸。

13.依照本发明的一个方面,所述步骤1中,粉末状的反应物a的粒径为100-500目。

14.依照本发明的一个方面,在进行步骤3之前,通过反应物a中含有碱性物质的含量、反应物b中co2的含量、井下采空区的体积和反应物a和反应物b的反应产率确定反应物a和反应物b的所需量。

15.依照本发明的一个方面,所述步骤3具体为:根据预先确定的反应物a和反应物b同时通过管道从地面运输至需填充的井下采空区。

16.本发明的有益效果:

17.(1)本技术将碱性固体废物(如:煤矸石、粉煤灰、选矿尾煤、气化渣等)在井上破碎成为粉末状,粉末状的碱性固体废物易通过管道等直接运输到井下采空区;另外本技术直接将井下乏风通水收集co2并利用其制备液体型反应物(h2co3);两者相结合可解决固体块状难以下山进入采空区以及充填后不能紧密接顶的问题;

18.(2)本技术通过井下反应直接在井下生成大量沉淀,其化学反应的进行并不会受到空间等物理条件的影响,本技术将物料按照井下采空区大小提前计算所需反应物的多少,而后充填,反应物a和反应物b将源源不断地进行化学反应,至反应物完全反应,可确保生成物体积恰好等于或略大于井下采空区的容积,通过本技术可以很好的解决填充料与采空区顶板和采空区底板密实接触;

19.(3)本技术属于固液反应,在相同条件下,固液反应速度及反应程度均大于气液反应,本技术将乏风通入水中,通过乏风中各气体的物理性质不同,从而将co2分离出来,从而将co2很大程度的形成碳酸,从而可以更好的与固废物反应。

20.相对于现有技术,本发明的充填材料可以更容易的进入井下,解决了固体充填井下采空区矸石等难以下井的困扰;通过固液之间的大面积接触,液体可以带动碱性固废物的流动,实现各方位全面覆盖充填;通过碳酸化反应生成的坚硬固体物质可以更有效地增强抗压强度保障充填效果;通过两种困扰环境物质的反应实现了碱性固废物和co2的处理,改善了土壤和空气质量,同时实现了低碳量物质的二次增碳,有利于能源的转化;通过对采空区的充填减少了地表沉陷和岩层移动等的危害;综上,本发明克服了现有技术的弊端,并在现有技术的基础上综合各项优势,可以实现一计多利,达到多重预期效果。

附图说明

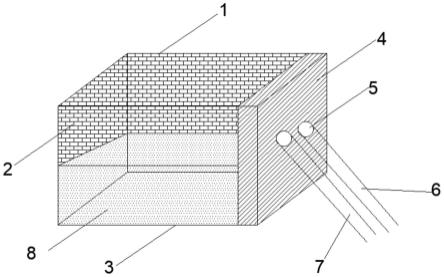

21.图1为本技术的一种井下采空区的结构示意图;

22.图2为本技术实施例1填充井下采空区30天后的试件的sem图;

23.图3为本技术对比例1填充井下采空区30天后的试件的sem图;

24.图4为本技术对比例2填充井下采空区30天后的试件的sem图。

25.附图说明:1、采空区顶板;2、采空区巷道;3、采空区底板;4、采空区水泥混凝土密封墙;5、注料孔;6、注液管道;7、注固管道;8、生成物。

具体实施方式

26.为使本发明更加容易理解,下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在

利用制备液体型反应物,通过注液管道6直接运输到井下采空区。本发明中将物料按照井下采空区大小提前计算所需反应物的多少,而后充填,反应物a与反应物b将源源不断的进行化学反应,直至反应物完全反应,可确保生成物体积恰好等于或略大于采空区容积。

35.本实施例使用水泥混凝土构建密闭箱体模拟井下采空区,在一侧开孔模拟注料孔,注料完成后封孔;上方与下方模拟采空区顶板、底板,四周模拟采空区巷道;向其中注入相应反应物后等待反应,并静置30天后,检测整体试件抗压性能,并使用扫描电镜检测其内部物质表面的微观情况。

36.结果显示,30天后,整体抗压试件强度可达6.5mpa左右,可达到采空区充填要求;通过扫描电镜检测后发现内部生成物表面大孔较少,仅含有少量微孔,与抗压强度检测结果一致,符合预期效果,如图2所示。

37.对比例1

38.本对比例与实施例1的区别仅在于:对比例1反应物a和反应物b先于井上反应,反应完全后再注入井下采空区,后进行同实施例1相同的操作及模拟实验。

39.结果显示,30天后,整体抗压试件强度仅达到4.8mpa左右,较实施例1的抗压强度降低;通过扫描电镜检测后发现内部生成物表面大孔较多,表面较为松散,与抗压强度检测结果一致,预期效果较差,如图3所示。

40.对比例2

41.本对比例与实施例1的区别仅在于:对比例2反应物a未进行粉碎,碱性固废物颗粒较大,后进行同实施例1相同的操作及模拟实验。

42.结果显示,30天后,整体抗压试件强度仅达到4.5mpa左右,较实施例1抗压强度显著降低;通过扫描电镜检测后发现内部生成物表面大孔极多,且未进行完全反应,多数反应物仍然处于大型块状结构,与抗压强度检测结果一致,预期效果极差,如图4所示。

43.结果分析:

44.由实施例1和对比例1对比可知,本技术的反应物a和反应物b在井下进行反应能显著提高整体抗压试件的强度和内部生成物的表面密实度。本技术通过反应物a和反应物b在井下进行反应从而解决现有固体块状难以下山进入采空区以及充填后不能紧密接顶的问题。

45.由实施例1和对比例2对比可知,本技术将碱性固废物先进行粉碎再注入井下采空区能显著提高整体抗压试件的强度和内部生成物的表面密实度。本技术通过将碱性固废物先进行粉碎再注入井下采空区不仅能够解决现有固体块状难以下山进入采空区的问题,还能解决填充后不能紧密接顶的问题。

46.另外,本技术的反应物a和反应物b是通过固液接触进行反应的,相同条件下,固液反应速度及反应程度均大于气液反应,本技术的固液反应相对于气液反应工艺简单、成本低、不需要复杂的设备,能吸收更多的co2。本技术将乏风通入水中,通过乏风中各气体的物理性质不同,从而将co2分离出来,从而将co2很大程度的形成碳酸,从而可以更好的与固废物反应。

47.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域技术的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1