沉管式绳索潜孔锤的制作方法

1.本发明涉及一种潜孔锤,尤其涉及一种沉管式绳索潜孔锤,属于桩孔钻具。

背景技术:

2.潜孔锤是地基桩孔施工过程中用于破碎岩石的工具,通常由通过花键与冲击器滑动连接的锤头构成。其工作原理是利用安装在钻机上的动力装置通过空心钻杆带动潜孔锤旋转和下沉而实现钻进,并通过空心钻杆利用压缩空气推动冲击器中的活塞迫使锤头作上下往复冲击运动,进而实现岩石破碎。被破碎的岩屑随潜孔锤排出的废气携带至地面,从而实现清孔、排渣。

3.目前通常都是采用刚性连接构件(如钻杆)来带动气动潜孔锤下沉和旋转,因此存在以下缺陷:1)钻孔深度受钻杆长度限制,无法满足深孔钻进的要求;2)钻杆太长不仅会产生大幅度摆动、钻杆容易与桩孔壁发生摩擦,而且也会导致传动效率降低;3)钻孔深度太大不仅会导致排渣困难,影响钻进效率,而且也容易加剧锤头快速磨损。

4.申请人于2021年1月19日向国家知识产权局提交了名称为“自旋式气动潜孔锤(cn112647839a)”的专利申请,该专利申请是由自上而下依次固定连接的支撑盘、旋转接头和螺旋气动装置构成的旋转装置通过钻杆带动气动潜孔锤回转。该技术方案采用钢绳替代传统的刚性连接构件(如空心钻杆)虽然可以消除传统潜孔锤的上述诸多缺陷,但又存在以下不足:1)由于支撑盘无法固定,当气动旋转装置带动钻头转动时会对支撑盘产生反向扭矩,因此支撑盘容易发生摆动或转动而导致钢绳容易扭转打结,进而影响岩石破碎效果。

5.2)没有设置沉管,气动旋转装置或者潜孔锤容易与桩孔壁发生擦挂,影响施工效率和施工质量。

技术实现要素:

6.针对现有技术存在的上述缺陷,本发明旨在提供一种破碎效果好、施工效率高、桩孔质量好、桩孔深度不受钻杆长度限制的沉管式绳索潜孔锤。

7.为了实现上述目的,本发明采用以下技术方案:它包括位于沉管中且自上而下依次固定连接的悬挂单元、回转单元和潜孔锤,所述潜孔锤由与冲击器螺纹连接的锤头构成。其中,所述悬挂单元由表面有两个由内而外向下倾斜分布的t形斜面滑槽的底座、安装在各t形斜面滑槽中的t形斜面滑块、固定在底座表面并分别将各t形斜面滑槽封闭的压块、位于压块与对应的t形斜面滑块之间的弹簧、分别固定在各t形斜面滑块上的主吊环构成,底座的表面开设有进气孔和穿线孔,该底座的圆周面上开设有多个月牙形的排气槽,t形斜面滑槽的槽底由内而外向下倾斜;所述回转单元由固定在底座背面的壳体、竖直安装在该壳体

中并与所述进气孔连通的空心轴、固定在壳体中并通过减速机构带动该空心轴转动的电机、固定在空心轴下端的连接螺套构成;潜孔锤通过钻杆与连接螺套连接。

8.在上述技术方案的基础上,钻杆的下端可采用“凸”字形结构,该钻杆上安装有集渣器;该集渣器由呈漏斗状结构的集渣筒、自上而下固定在该集渣筒中的两个米字形支架、固定在各支架中心并套在钻杆上的两个滑套构成。

9.在上述技术方案的基础上,所述集渣器上固定有两个副吊环。

10.与现有技术比较,本发明由于采用了上述技术方案,因此具有以下优点:1)采用与悬挂单元固定连接的回转单元替代原来安装在钻机上的液压动力装置或电机动力装置,因此可在钻机与潜孔锤之间采用钢绳实现软连接;彻底克服了传统结构的潜孔锤钻进深度受钻杆长度限制的缺陷,可实现大深度桩孔钻进;2)采用沉管不仅可对桩孔内壁起到支护作用,防止桩孔壁发生垮塌而影响施工质量,而且还能避免空心钻杆、潜孔锤等运动部件与桩孔内壁发生擦挂而影响施工效率;3)悬挂单元采用由弹簧胀紧的t形斜面滑块,因此能够利用t形斜面滑块与沉管内壁之间的摩擦力实现对悬挂单元固定,从而可避免由于悬挂单元摆动或转动而导致钢绳扭转打结;4)由于钻杆长度大大缩短、提高了刚性,因此在旋转过程中钻杆不会因大幅度摆动而与沉管壁发生摩擦,传动效率也不会损耗。

附图说明

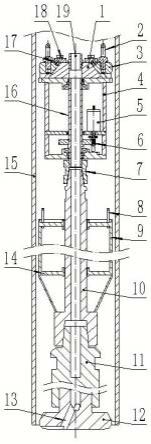

11.图1是本发明的结构示意图;图2是图1去掉沉管后的左视图;图3是图1中的悬挂单元与回转单元结构示意图;图4是图1中的俯视图;图5是本发明悬挂单元的底座立体结构示意图;图6是本发明悬挂单元的t形斜面滑块结构示意图;图7是图6的右视图;图8是图6中的b—b剖视图;图9是图2中的a—a剖视图。

12.图中:底座1、排气槽1-1、t形斜面滑槽1-2、主吊环2、t形斜面滑块3、壳体4、电机5、减速机构6、连接螺套7、副吊环8、集渣筒9、钻杆10、冲击器11、锤头12、排气孔13、支架14、沉管15、空心轴16、弹簧17、压块18、管接头19、滑套20。

具体实施方式

13.下面结合附图和具体的实施例对本发明作进一步说明。

14.如图1~9所示:本发明包括位于沉管15中且自上而下依次固定连接的悬挂单元、回转单元和潜孔锤,所述潜孔垂由与冲击器11螺纹连接的锤头12构成。

15.其中:所述悬挂单元由底座1、分布于该底座表面且由内而外向下倾斜呈“八”字形结构的两个t形斜面滑槽1-2、安装在各t形斜面滑槽1-2中与之相适配的t形斜面滑块3、固定在底座1表面并分别将各t形斜面滑槽1-2封闭的压块18、位于压块18与对应的t形斜面滑

块3之间的弹簧17、分别固定在各t形斜面滑块3上的主吊环2构成。底座1的表面开设有进气孔和穿线孔(图中未标示出),该底座的圆周面上开设有多个月牙形的排气槽1-1。

16.所述回转单元由固定在底座1背面的壳体4、通过轴承(图中未标示出)竖直安装在该壳体中且与所述进气孔连通的空心轴16、固定在壳体4中并通过减速机构6带动该空心轴转动的电机5、固定在空心轴16下端的连接螺套7构成。

17.钻杆10的上端与连接螺套7螺纹连接、钻杆10的下端与潜孔锤的冲击器11螺纹连接。

18.为了便于收集岩渣,钻杆10上安装有集渣器。该集渣器由呈漏斗状结构的集渣筒9、焊接在该集渣筒中的两个米字形支架14、焊接在各支架14中心位置并套在钻杆10上的两个滑套20构成。对应地,钻杆10的下端采用“凸”字形结构。

19.为了便于排渣,所述集渣器上固定有两个副吊环8。

20.为了便于与空压机连接,在所述进气孔中安装有管接头19。

21.使用时,利用外接气管(图中未示出)将管接头19与空压机(图中未示出)连通,利用所述穿线孔向电机5供电,利用钢绳(图中未示出)将主吊环2与卷扬机(图中未示出)连接,然后通过卷扬机将本发明下放至沉管15中,直至锤头12触及地面即可。

22.工作原理:当锤头12触及地面(钢绳处于松弛状态),两个t形斜面滑块3在弹簧17的作用下分别沿斜面方向由内而外向下移动,直至将沉管15的内壁抵紧,从而实现对悬挂单元的固定。压缩空气经空心轴16、钻杆10进入冲击器11,该冲击器内部的活塞(图中未示出)驱动锤头12作上下往复冲击运动,从而实现岩石破碎。与此同时,电机5利用减速机构6通过钻杆10带动潜孔锤转动,从而实现钻进。

23.压缩空气对锤头12做功以后经位于该锤头底部的排气孔13向外排出,破碎的岩屑被排出的气流携带至地面而实现清孔、排渣。随着桩孔深度的不断增大,当排出气流不足以将岩屑携带到地面时即可回落并掉入集渣筒9中暂时储存。

24.当该集渣筒9中的岩屑集满后,钢绳向上提升时,t形斜面滑块3在拉力的作用下即可沿斜面滑槽1-2由外而内向上滑动并压缩弹簧17,t形斜面滑块3的外缘面与沉管15的内壁脱离接触。当本发明被提升至地面后,通过副吊环8将集渣筒9向上提起一段距离,岩屑便会从集渣筒9的底部自动漏出而实现排渣。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1