实时监测钻孔角度与深度的智能化钻孔装置及控制方法

本发明涉及钻孔施工,具体涉及一种实时监测钻孔角度与深度的智能化钻孔装置及控制方法。

背景技术:

1、钻孔施工指的是采用钻机设备钻出满足钻孔角度与深度要求的圆柱体孔洞,常用于隧道支护、边坡防护和滑坡治理等领域。

2、目前,钻孔施工的方法主要有两种,分别是人工钻孔施工方法和钻孔台车施工方法。人工钻孔施工方法指的是技术人员通过手持钻机设备开展钻孔施工,这种施工方法要求技术人员通过辅助测角装置或经验来确定实际的钻孔角度,钻孔过程中钻机的振动冲击作用容易导致钻孔角度出现偏差、钻孔出现弯曲现象,钻孔合格率难以严格保证,并且钻孔施工的效率低,施工过程费时费力。钻孔台车施工方法指的是技术人员通过操控台车开展机械化钻孔施工,这种施工方法无需技术人员手持钻机设备,降低了技术人员的体力要求,钻孔效率得到大幅提升,但该方法仍不能实现自动对准钻孔孔位,钻孔过程中无法完全避免钻机振动冲击作用导致钻孔角度出现偏差,钻孔合格率仍有待提高。综上所述,以上两种钻孔施工方法均不能实现自动对准钻孔孔位,钻孔过程中不能完全避免钻孔角度偏差及钻孔弯曲问题,钻孔施工质量有待进一步提升。

技术实现思路

1、为解决现有技术存在的问题,本发明公开了一种实时监测钻孔角度与深度的智能化钻孔装置及控制方法,借助于传感器技术和控制系统原理,实现钻机设备自动对准钻孔孔位,实时监测钻孔施工全过程的钻孔角度与深度等参数,及时发现钻孔过程中出现的钻孔角度偏差并做出主动调整,以实现钻孔施工全过程的自动化和智能化,提高钻孔施工质量和施工效率。

2、本发明采用如下技术方案

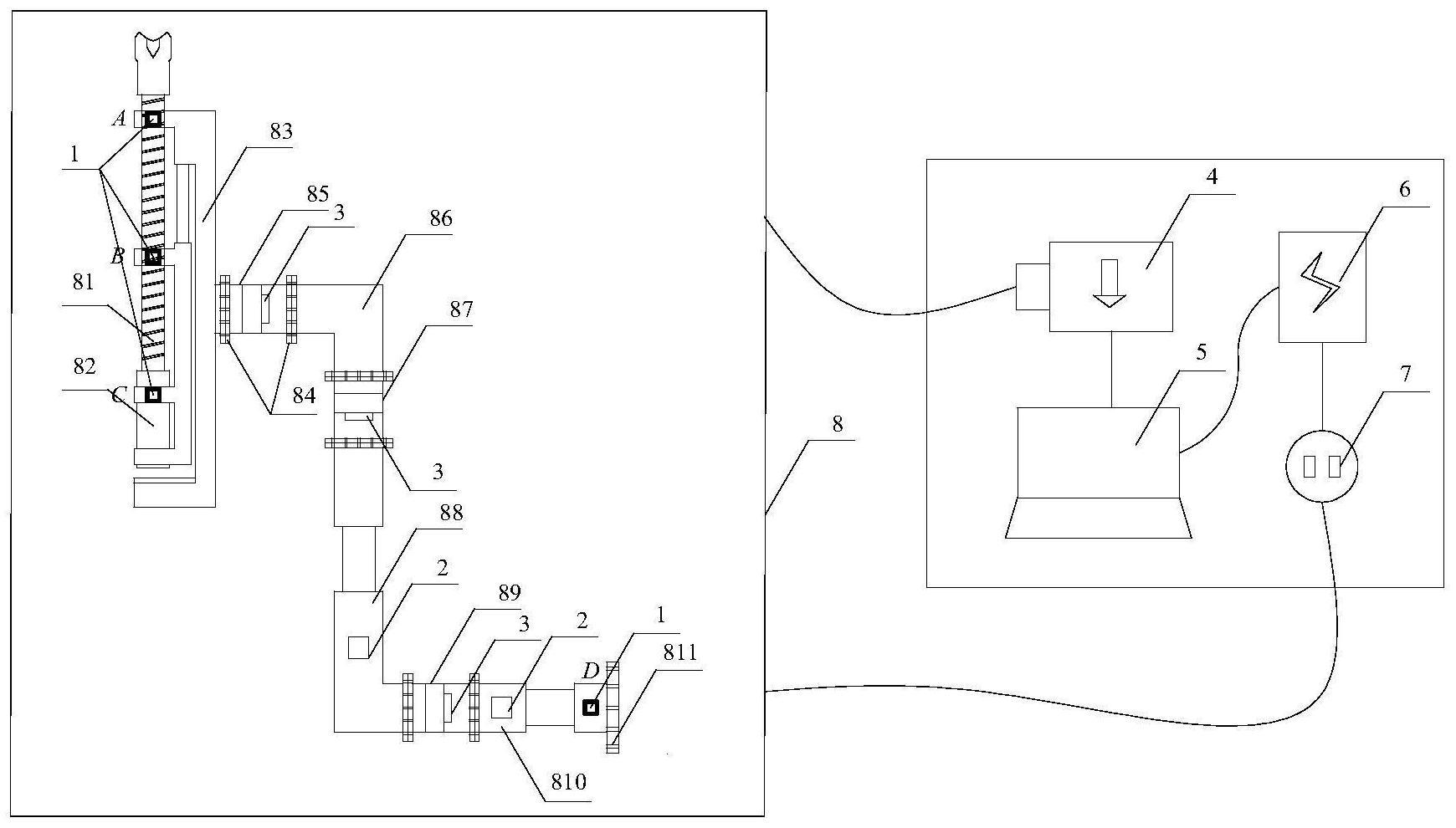

3、本发明所述的实时监测钻孔角度与深度的智能化钻孔装置,包括高精度定位模块,液压传感器,转角传感器,数据存储模块,数据处理模块,预警模块,响应模块,钻机设备;所述钻机设备上设有高精度定位模块、液压传感器及转角传感器;所述高精度定位模块将钻机设备中各部件标记位置空间坐标传输至数据存储模块,各标记位置包括位于第一液压机械臂的空间位置、第一旋转关节的空间位置、第二旋转关节的空间位置、第三旋转关节的空间位置;

4、由数据存储模块将数据传输至数据处理模块根据预设阈值与实时数据对钻机设备的运动轨迹进行监控及判定,数据处理模块将偏差超过阈值传输至预警模块发出调整警报,并由响应模块对钻机设备发出微调指令。

5、本发明所述的实时监测钻孔角度与深度的智能化钻孔装置,所述钻机设备包括,钻杆、钻机、第一液压机械臂、连接法兰、第一旋转模块、l型机械臂、第二旋转模块、第二液压机械臂、第三旋转模块、第三液压机械臂、底座;

6、所述第一液压机械臂上设有若干个向外延伸的支臂,若干个向外延伸的支臂上设有预留孔洞,该预留孔洞用于安装钻机及钻杆;

7、所述第一液压机械臂通过连接法兰与第一旋转模块的驱动端相连;第一旋转模块通过连接法兰与l型机械臂的一端相连接,l型机械臂的另一端通过连接法兰第二旋转模块的驱动端相连;

8、第二旋转模块通过连接法兰与第二液压机械臂的一端相连,第二液压机械臂的另一端通过连接法兰与第三旋转模块的驱动端相连;第三旋转模块通过连接法兰与第三液压机械臂的一端相连,第三液压机械臂的另一端与底座固定连接。

9、根据权利要求1或2所述的实时监测钻孔角度与深度的智能化钻孔装置,其特征在于:第一旋转模块、第二旋转模块、第三旋转模块上分别设有转角传感器;高精度定位模块分别位于底座、第一液压机械臂的向外延伸支臂上;第二液压机械臂及第三液压机械臂上分别设有液压传感器。

10、利用权利要求1至3任意一项所述的实时监测钻孔角度与深度的智能化钻孔装置的控制方法,其特征在于:控制步骤如下:

11、第一步:在施工现场布置三个固定控制点,建立施工现场空间坐标系;对钻孔设备预设待钻孔孔位的空间坐标、钻孔角度、钻孔深度;

12、第二步:在施工位安装钻孔设备,钻孔设备上的高精度定位模块记录钻孔设备上a点、b点、c点、d点的初始空间坐标;

13、钻孔设备上的液压传感器、转角传感器记录钻机设备中第一液压机械臂、第二液压机械臂中油缸的初始液压值、初始相对转角值,且将初始液压值、初始相对转角值数据传输至数据存储模块;由数据处理模块计算分析钻孔设备待钻孔孔位的相对位置关系,并由优化算法给出钻孔设备中第一液压机械臂、第二液压机械臂的伸缩与转动方案;

14、通过计算得到的伸缩与转动方案由响应模块发出指令至钻机设备,钻孔设备做出相应的动作,使得钻机设备中的钻头按设计钻孔角度方位对准待钻孔孔位;

15、第三步:钻孔施工作业:钻孔施工过程中高精度定位模块实时记录钻孔设备中标记位置a点、b点、c点的空间坐标,并将坐标数据传送到数据存储模块,数据处理模块根据钻孔设备中标记位置a点、b点、c点的空间坐标计算确定实时的钻孔角度、钻孔深度和钻杆深入速度;

16、第四步:基于步骤三钻孔施工过程中,数据处理模块对钻孔全过程中的钻孔角度、钻孔深度和钻杆深入速度进行实时监测,并计算与判断实时的钻孔角度偏差;

17、若钻孔角度偏差超过阈值,预警模块发出调整警报并由响应模块对钻孔设备做出姿态微调整;

18、若钻孔深度达到设计钻孔深度,由预警模块会发出停止钻孔指令,并由响应模块发出指令至钻机设备停止钻孔工作;

19、若钻杆深入速度超出预设阈值区间,预警模块发出注意警报,此时技术人员需予以注意,并做出应对措施。

20、本发明所述的实时监测钻孔角度与深度的智能化钻孔装置的控制方法,所述第一步中建立的施工现场空间坐标系中,由高精度定位模块记录钻孔设备中标记位置a点、c点在任一时刻t(t≥0)的空间坐标,即分别为(xa(t),ya(t),za(t))、(xc(t),yc(t),zc(t));

21、数据处理模块计算确定上述时刻的钻孔角度θ(t);即分为仰角θ仰(t)和偏角θ偏(t)的表述式如下:

22、

23、其中,θ仰(t)是该时刻钻孔深入方向与xoy平面的夹角,称仰角,以斜向z轴正方向为正;θ偏(t)是该时刻钻孔深入方向在xoy平面的投影与x轴正方向的夹角,称偏角,以逆时针为正方向;

24、数据处理模块计算确定该时刻的钻孔深度h深(t)表达式如下:

25、

26、其中,(xa(0),ya(0),za(0))和(xc(0),yc(0),zc(0))分别是标记位置a点和c点在初始时刻的空间坐标;

27、数据处理模块计算确定该时刻的钻孔深入速度v深(t)表达式如下:

28、

29、本发明所述的实时监测钻孔角度与深度的智能化钻孔装置的控制方法,所述钻孔角度偏差是任一时刻t(t≥0)的实际钻孔角度与设计钻孔角度的偏差角δθ(t),数据处理模块由下式计算确定:

30、δθ(t)=arccos[cosθ仰(t)cosθ偏(t)·cosθ设仰cosθ设偏+cosθ仰(t)sinθ偏(t)·cosθ设仰sinθ设偏+sinθ仰(t)sinθ设仰],δθ(t)≥0其中θ设仰和θ设偏是设计钻孔角度的仰角和偏角。

31、本发明所述的实时监测钻孔角度与深度的智能化钻孔装置的控制方法,所述第三步设定钻孔角度偏差容许值为δθ容许,

32、数据处理模块通过计算得到任意监测时刻的钻孔角度偏差δθ(t),若钻孔角度偏差超过阈值,即δθ(t)≥δθ容许,则数据处理模块由优化算法给出钻孔设备中各液压机械臂的伸缩和转动最优微调整方案。

33、本发明所述的实时监测钻孔角度与深度的智能化钻孔装置的控制方法,数据存储模块用于记录高精度定位模块、液压传感器、转角传感器采集数据信息,数据处理模块用于监测变量数据和钻机设备调整记录。

34、有益效果

35、与现有技术相比,本发明具有以下优点:

36、1.本发明通过高精度定位模块确定钻机设备与待钻孔孔位的相对位置关系,由数据处理模块的内置优化算法给出钻机设备调整方案,并由钻孔设备做出调整动作,使得钻头能按设计钻孔角度自动对准待钻孔孔位,降低了技术人员的劳动强度,保证了钻孔角度的合格率。

37、2.本发明中,高精度定位模块能实时记录钻孔设备中标记位置的空间坐标,再由数据处理模块分析得出钻孔施工全过程的实时钻孔角度、钻孔深度和钻孔深入速度,实现了对钻孔施工全过程的实时监测,保证了施工过程的质量。

38、3.本发明中,预警模块能及时发现钻孔施工过程中出现的角度偏差并发出警报,钻机设备根据内置优化算法给出的调整方案做出主动调整,提高了钻孔角度的合格率,实现了钻孔施工全过程的自动化和智能化管理。

39、4.本发明中,数据存储模块存储了钻孔施工全过程的监测变量数据和钻机设备调整记录,对钻孔施工的全过程进行了完整的数字化记录,钻孔施工的具体细节可在施工后由以上数据进行重现,也为以后对钻孔自动化施工的流程优化提供了重要的数据资源。

- 还没有人留言评论。精彩留言会获得点赞!