一种锚杆用钻头总成、锚杆结构以及锚杆结构的使用方法与流程

1.本发明涉及锚杆领域,具体来说是一种锚杆用钻头总成、锚杆结构以及锚杆结构的使用方法。

背景技术:

2.目前软岩隧道锚杆施工时,一般都是先用钻杆钻孔,然后退出钻杆,通过高压风或水对钻孔进行清理,然后再塞入树脂锚固药卷;再把锚杆塞入。

3.通过旋转锚杆破坏树脂锚固药卷,使其充分拌合后包裹杆体,并迅速锚固地粘接到孔壁上(1分钟内),从而达到即时锚固的效果。

4.上述操作存在问题:当围岩较松散破碎时,取出钻杆后锚杆孔易坍塌,树脂锚固药卷和锚杆难以塞入。

5.为解决这一问题,研发了自钻式锚杆。

6.自钻式中空锚杆主要由自钻式钻头、中空杆体、连接套(视需要)、垫板、垫圈和螺母等组成。

7.自钻式锚杆的主要特点为带有自钻式钻头,该钻头为一次性钻头,锚杆杆体为中空杆体,因此锚杆具有钻杆的功能,锚杆钻进到设计深度后,可以通过中空杆体进行注浆,浆液一般为水泥浆,浆液从钻头、杆体、连接套等构件的开孔中流出,从而充填锚杆与锚杆孔之间的空隙。

8.浆液凝固后,锚杆就被锚固在围岩中。

9.上述自钻式锚杆存在问题是:浆液一般为水泥浆液,凝固较慢,通常18~24小时候产生强度,此时锚杆方可承受荷载,因而具有锚固时效性差、锚固效果不佳,不能即时施加预应力的问题,不能满足软岩隧道尽早支护的需求。

10.为了改善上述问题,就需要对现有锚杆结构进行优化设计。

技术实现要素:

11.本发明的目的是提供一种不需要开孔后拔出,并且能够实现后续锚固剂投放的锚杆钻头结构。

12.为了实现上述目的,本发明采用的技术方案为:

13.一种锚杆用钻头总成,包括钻头本体和钻头装配体;所述钻头本体上设有装配通孔,所述钻头装配体通过装配通孔安装在钻头本体内部;所述钻头本体上设有外刃。

14.所述钻头装配体与钻头本体之间设有定位机构,所述定位机构包括第一定位部;所述第一定位部包括设置在钻头装配体上的定位凸起;在装配通孔内壁上设有定位沉槽;所述定位凸起卡接在定位沉槽内。

15.所述定位机构还包括第二定位部,所述第二定位部包括设置在装配通孔内壁上的凸起刺和设置在钻头装配体外侧面上的刺状凹槽;所述凸起刺与刺状凹槽相互配合。

16.所述钻头本体上设有侧面排气孔,所述钻头装配体上设有端部排气孔。

17.所述钻头装配体经过磁化处理,所述钻头装配体吸附在钻头本体内部。

18.一种锚杆结构,包括中空杆体,所述中空杆体端部设有钻头总成;所述中空杆体与钻头总成中的钻头本体通过螺纹连接。

19.所述中空杆体上设有垫板,所述垫板靠近钻头总成一侧设有止浆塞,所述止浆塞套接在中空杆体上。

20.所述中空杆体内设有密封球。

21.一种锚杆结构的使用方法,所述使用方法包括如下步骤:

22.步骤1:将中空杆体与锚杆钻机相连,锚杆对准锚杆孔设计位置;

23.步骤2:启动锚杆钻机,通过锚杆总成的作用下,实现锚杆钻进;直至钻孔后的锚杆孔符合设计要求;

24.步骤3:步骤2完成后,从中空杆体远离钻头总成一端吹送高压风;使得高压风把钻头装配体从钻头本体吹落;

25.步骤4:步骤3完成后,从中空杆体远离钻头总成一端塞入树脂卷锚固剂;根据设计需要吹送对应数量的锚固剂;

26.步骤5:步骤4完成后,启动锚杆钻机,边旋转边推进,使用钻头本体及杆体将树脂卷锚固剂刺破、混合、搅拌;使得锚固剂凝结硬化后形成端锚效应,使得钻头及附近杆体被牢固粘接在锚杆孔上内;

27.步骤6:步骤5完成后,安装止浆塞、垫板、螺母,旋紧螺母张拉杆体,对杆体施加预应力,从而通过垫板挤压围岩起到即时加固与支护的效果。

28.所述步骤6完成后,通过中空杆体向锚杆孔以及中空杆体内进行注浆,浆液充填锚杆与锚孔之间全部空间。

29.本发明的优点在于:

30.本发明公开了一种锚杆用钻头总成,本发明公开的钻头总成,可以实现锚杆孔的开设,同时,后续组装的锚杆结构可以配合锚固剂在锚杆孔内固定,同时本发明公开的钻头总成还具有划刀的作用,可以实现后续锚固剂的开封以及后续的搅拌,具有极好的使用效果。

附图说明

31.下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

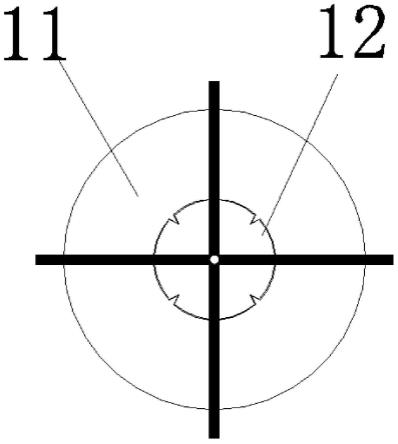

32.图1为本发明中钻头总成的结构示意图。

33.图2为本发明中钻头本体的结构示意图。

34.图3为本发明中钻头装配体的结构示意图。

35.图4为本发明中钻头装配体与钻头本体分离时的结构示意图。

36.图5为本发明中锚杆结构的结构示意图。

37.上述图中的标记均为:

38.1、钻头总成,2、中空杆体,3、连接套,4、止浆塞,5、垫板,6、螺母,7、密封球。

具体实施方式

39.下面对照附图,通过对最优实施例的描述,对本发明的具体实施方式作进一步详

细的说明。

40.一种锚杆用钻头总成,包括钻头本体11和钻头装配体12;所述钻头本体11上设有装配通孔115,所述钻头装配体12通过装配通孔115安装在钻头本体11内部;所述钻头本体11上设有外刃113;本发明公开了一种锚杆用钻头总成1,本发明公开的钻头总成1,可以实现锚杆孔的开设,同时,后续组装的锚杆结构可以配合锚固剂在锚杆孔内固定,同时本发明公开的钻头总成1还具有划刀的作用,可以实现后续锚固剂的开封以及后续的搅拌,具有极好的使用效果。

41.具体,本发明公开的钻头总成1是属于锚杆结构的一个子部件,在实际使用过程中,基础作用是承担开孔作用,本发明钻头总成1因为自身结构设计的原因,使得钻头总成1不单单只具有开孔功能;在本发明中钻头总成1主要包括钻头本体11,状态本体为钻头总成1的外部结构,在后续使用时主要用于开孔,同时在后续锚固剂投放后,钻头本体11因为内部结构的设计,可以实现对锚固剂包装的破除,同时钻头本体11外侧设有外刃113,外刃113起到开孔作用的同时,也起到很好的破除作用,同时也方便后续对锚固剂进行破碎搅拌;另外,在本发明中所述钻头本体11上设有装配通孔115,装配通孔115的设置,方便了钻头装配的装配,具体为所述钻头装配体12通过装配通孔115安装在钻头本体11内部;同时这里设计装配通孔115,方便后续使用时钻头装配体12在高压气流的吹动下脱离钻头本体11,方便后续的锚固剂的投放,另外,在本发明中装配所述钻头本体11上设有外刃113;外刃113就是起到切割作用,方便实现钻头开孔,同时方便后续锚固剂破碎。

42.进一步的,在本发明中所述钻头装配体12与钻头本体11之间设有定位机构,所述定位机构包括第一定位部;本发明通过第一定位部的设置,方便保证钻头装配体12与钻头本体11之间的转动联动,也就是在开孔操作时,钻头装配体12和钻头本体11可以同步动作,实现开孔操作,具体;在本发明中所述第一定位部包括设置在钻头装配体12上的定位凸起121;在装配通孔115内壁上设有定位沉槽;所述定位凸起121卡接在定位沉槽内;通过定位沉槽与定位凸起121的配合,实现钻头装配体12与钻头本体11之间的连接定位,另外,作为更大的优化,在本发明中定位凸起121与定位沉槽均为方形结构,起到很好的自我限位作用。

43.进一步的,在本发明中所述定位机构还包括第二定位部,所述第二定位部包括设置在装配通孔115内壁上的凸起刺112和设置在钻头装配体12外侧面上的刺状凹槽122;所述凸起刺112与刺状凹槽122相互配合;实现钻头装配体12与钻头本体11的二次定位,另外,在本发明中凸起刺112还在后续使用时充当破碎头的作用,方便对锚固剂外侧的破碎,实现锚固剂外溢,另外,在本发明中凸起刺112倾斜布置,可以更好的实现钻头装配体12与钻头本体11侧向限位,更好的避免钻头装配体12与钻头本体11发生相对转动。

44.进一步的,在本发明中所述钻头本体11上设有侧面排气孔114,所述钻头装配体12上设有端部排气孔124;本发明通过侧面排气孔114和端部排气孔124的设计,配合后续的高压空气,在钻孔过程中,经由中空杆体2输入的气流可通侧面排气孔114和端部排气孔124进入锚杆孔内,促进排渣和清孔操作。

45.进一步的,在本发明中所述钻头装配体12经过磁化处理,所述钻头装配体12吸附在钻头本体11内部;本发明通过这样的设计,方便了钻头装配体12与钻头本体11间的相互定位,不仅方便了钻头装配体12与钻头本体11的运输,还起到钻头装配体12与钻头本体11

的预定位,方便钻头总成1在锚杆端部的整体连接。

46.一种锚杆结构,包括中空杆体2,所述中空杆体2端部设有钻头总成1;所述中空杆体2与钻头总成1中的钻头本体11通过螺纹连接;本发明通过这样的设计;方便了中空杆体2与钻头总成1之间的连接,另外,本发明上述公开的锚杆结构可以在实现锚杆孔开设的同时,钻头总成1设计成可分离式结构,方便了后续锚固剂后续的投放。

47.进一步的,在本发明中所述中空杆体2上设有垫板5,所述垫板5靠近钻头总成1一侧设有止浆塞4,所述止浆塞4套接在中空杆体2上;本发明通过止浆塞4的设置,起到很好的封堵作用,方便止浆塞4对锚杆孔的堵塞封堵。

48.进一步的,在本发明中所述中空杆体2内设有密封球7;密封球7由高弹性重体海绵制成,在钻孔施工完毕后由杆体末端塞入,经高压风推送到钻头附近,并将侧面排气孔114和端部排气孔124封堵,在钻头附近形成局部高气压,在高压脉冲风的作用下将具有磁性的钻头装配体12从钻头本体11中挤出。

49.一种锚杆结构的使用方法,所述使用方法包括如下步骤:

50.步骤1:将中空杆体2与锚杆钻机相连,锚杆对准锚杆孔设计位置;

51.步骤2:启动锚杆钻机,通过锚杆总成的作用下,实现锚杆钻进;直至钻孔后的锚杆孔符合设计要求;

52.步骤3:步骤2完成后,从中空杆体2远离钻头总成1一端吹送高压风;使得高压风把钻头装配体12从钻头本体11吹落;

53.步骤4:步骤3完成后,从中空杆体2远离钻头总成1一端塞入树脂卷锚固剂;根据设计需要吹送对应数量的锚固剂;

54.步骤5:步骤4完成后,启动锚杆钻机,边旋转边推进,使用钻头本体11及杆体将树脂卷锚固剂刺破、混合、搅拌;使得锚固剂凝结硬化后形成端锚效应,使得钻头及附近杆体被牢固粘接在锚杆孔上内;

55.步骤6:步骤5完成后,安装止浆塞4、垫板5、螺母6,旋紧螺母6张拉杆体,对杆体施加预应力,从而通过垫板5挤压围岩起到即时加固与支护的效果。

56.本发明通过上述操作方式,可以实现锚杆孔的开设,同时还能方便锚固剂的投放,同时锚固剂破碎后能够迅速产生粘接力,将锚杆端部与围岩粘接起来。

57.进一步的,在本发明中所述步骤6完成后,通过中空杆体2向锚杆孔以及中空杆体2内进行注浆,浆液充填锚杆与锚孔之间全部空间;上述注浆就是一个常规的注浆操作,但是本发明通过该注浆操作,从中空锚杆末端注入,从中空杆体2上的出浆孔流出后充填整个锚杆钻孔,凝结硬化后起到全长粘接锚杆的作用,并提高锚杆的防腐性能。

58.具体;

59.本发明公开的锚杆结构主要包括钻头总成1,本发明公开的钻头总成1为一个组合钻头;本发明公开的组合钻头为一个分体式设计;本发明组合钻头采用分体式设计的最主要的目的是在钻孔结束后实现分体脱离,为后续推送锚固剂预留空间。

60.本发明公开的锚杆结构还包括中空杆体2、连接套3、止浆塞4、垫板5;螺母6、密封球7;在本发明中连接套3和止浆塞4可以根据需要进行选择使用。

61.在本发明中钻头总成1内部有标准连续螺纹,中空杆体2外表面有连续标准螺纹,钻头总成1通过螺纹与中空杆体2连接。

62.连接套3内为中空套筒,内表面有连续标准螺纹,通过螺纹连接将两部分锚杆杆体连接起来,起到桥接作用。

63.止浆塞4内部有标准连续螺纹,通过螺纹与中空杆体2相连。

64.垫板5为方形或圆形的平垫板5或蝶形垫板5,垫板5中部有锚杆孔,允许中空杆体2穿过。

65.螺母6通过螺纹与杆体相连。

66.密封球7在锚杆钻孔完毕后由杆体末端塞入。

67.在本发明中钻头总成1主要包括钻头本体11和钻头装配体12。

68.钻头本体11的内壁上间隔设置了定位凹槽111和凸起刺112,钻头装配体12的外壁上在对应位置设置了定位凸起121和刺状凹槽122。

69.由于钻头本体11内部预留有钻头装配体12的空间(装配通孔115),因此沿着锚杆长度方向钻头装配体12通过插接与钻头本体11相连。其次,钻头装配体12经磁化处理,可利用磁性牢固吸附在钻头本体11上11。

70.在本发明中钻头总成1,主要作用如下:(1)钻进;常规锚杆安装前,需要先施作锚杆孔,清空完毕后取出钻杆再放入锚杆;本发明在中空杆体2上安装钻头总成1后,锚杆具备了钻进功能,钻进完毕后无需取出;(2)输送锚固剂;当钻头装配体12与钻头本体11脱离后,钻头本体11的内壁成为输送锚固剂的通道;(3)搅拌锚固剂;本体钻头可充分搅拌锚固剂并与之牢固粘接。

71.具体,钻头本体11内壁上的定位凹槽111和钻头装配体12外壁上的定位凸起121互相咬合,其作用是:在锚杆旋转时起到锁定限位的作用,防止钻头装配体12与钻头本体11产生相对旋转而打滑,从而保证两者均能旋转切削岩土。

72.钻头本体11内壁上的凸起刺112和钻头装配体12外壁上的刺状凹槽122互相咬合,除了起到与111、121类似的锁定限位作用外,还有另一作用:当树脂卷锚固剂从杆体内部被高压风推送到锚杆外时,该凸起刺112能将其锚固剂外包装刺破,从而方便后续锚固剂内部两种组分的混合。

73.钻头本体11和钻头装配体12上分别设有外刃113和内刃123,刀刃采用钻头同种钢材或性能更优的钢材制成,其主要作用为;(1)在杆体旋进过程中切削围岩形成钻孔;(2)在锚固剂推送完毕后,钻头本体11及外刃113的另一作用是搅拌锚固剂,使之均匀充满整个锚杆孔,并被粘接到孔壁上。

74.另外,在钻头本体11上设置有侧面排气孔114,钻头装配体12设有端部排气孔124;在钻孔过程中,经由中空杆体2输入的气流可通侧面排气孔114和端部排气孔124进入锚杆孔内,促进排渣和清孔。

75.中空杆体2:(1)作为钻杆;采用特种钢材经热处理制成,可满足杆体作为钻杆的力学性能要求;(2)其中空杆体2内部可作为输送树脂锚固剂、高压风及后期注浆的通道;(3)充当让压元件;该杆体采用特种钢材经热处理制成,其最大力下总延伸率和屈服强度较高,杆体可在保持特定预应力的前提下允许自身发生一定程度延长变形,因此杆体具有预应力让压功能。

76.连接套3:在单根中空杆体2长度不够时将多根杆体连接起来,起到延长的作用。

77.止浆塞4:采用橡胶等高弹性材料制成,其内径略小于杆体外径;止浆塞4外表为一

圆台,其小径端外径小于锚杆孔直径,其大径端外径大于锚杆孔直径。安装完毕后在垫板5的挤压下,止浆塞4紧密包裹杆体并封堵孔口,从而起到防止注浆材料从锚杆孔溢出的作用。

78.垫板5及螺母6:锚杆安装必需的配件,通过旋紧螺母6挤压垫板5,使垫板5密贴在初期支护表面,对围岩施加预应力。

79.密封球7:采用高弹性重体海绵制成,在钻孔施工完毕后由杆体末端塞入,经高压风推送到钻头附近,并将侧面排气孔114和端部排气孔124封堵,在钻头附近形成局部高气压,在高压脉冲风的作用下将具有磁性的钻头装配体12从钻头本体11中挤出。

80.树脂锚固剂:是采用高强度锚固剂专用不饱和聚酯树脂与大理石粉,促进剂和辅料,按一定比例配制而成的胶泥状粘接材料,用专用聚酯薄膜将胶泥与固化剂分割呈双组分包装药卷状。树脂卷锚固剂在刺破搅拌后能迅速产生粘接力,将锚杆端部与围岩粘接起来。

81.注浆材料8:在锚杆变形达到设计值后,从中空锚杆末端注入,从中空杆体2上的出浆孔流出后充填整个锚杆钻孔,凝结硬化后起到全长粘接锚杆的作用,并提高锚杆的防腐性能。

82.具体实施工艺;

83.步骤1:将中空杆体2与锚杆钻机相连,锚杆对准锚杆孔设计位置;

84.步骤2:启动锚杆钻机,在锚杆自带钻头的切削下实现锚杆钻进,中空杆体2和组合钻头的排气孔可作为进风通道,通过高压风进行排渣和清孔;

85.步骤3:从中空杆体2末端塞入高密度海绵球,通过高压风将高密度海绵球吹送至钻头附近,将附近排气孔封堵,避免局部气压损失过多;

86.步骤4:由于钻头本体11和钻头装配体12采用插接及磁性吸附的方式连接,因此使用瞬时高压风脉冲,可将钻头装配体12吹落;

87.步骤5:从中空杆体2末端塞入树脂卷锚固剂;

88.步骤6:边吹送高压风,边将抽回一定距离,从而将锚固剂推送至锚孔中;

89.步骤7:根据需要决定吹送锚固剂的数量;

90.步骤8:启动锚杆钻机,边旋转边推进,使用钻头本体11及杆体将树脂卷锚固剂刺破、混合、搅拌。锚固剂凝结硬化后形成端锚效应,钻头及附近杆体被牢固粘接在锚孔上,而非锚固段范围内的杆体可以自由伸长;

91.步骤9:安装止浆塞4、垫板5、螺母6等配件,旋紧螺母6张拉杆体,对杆体施加预应力,从而通过垫板5挤压围岩起到即时加固与支护的效果;

92.步骤10:自由段锚杆杆体为大延伸率钢材,能在保持杆体预应力的前提下发生一定程度的延长,从而适应围岩变形不被拉断。等变形量达到变形设计值时,通过中空杆体2进行注浆,浆液充填锚杆与锚孔之间全部空间,形成全长锚固效应,从而改善锚杆受力状态,提高防腐能力。

93.综上,可以知道;本发明主要是提出了一种钻头总成1,该钻头总成1为组合式钻头,主要分为钻头本体11和钻头装配体12,两者通过插接和磁吸相连,在不影响共同旋转切削岩体的前提下,钻头装配体12可在一定条件下脱落,从而为树脂卷锚固剂由中空杆体2进入钻孔预留通道。钻头本体11内壁上的刺状凸起可划破树脂卷锚固剂包装袋,钻头本体11

其外刃113、附近锚杆对树脂卷锚固剂进行充分搅拌。

94.另外,在本发明公开的锚杆结构中,所述中空杆体2采用特种钢材经热处理制成,杆体力学性能优良,不仅满足作为钻杆所需的力学性能,同时能在软岩大变形等恶劣条件下实现杆体自身产生一定程度的延伸,具有良好的变形自适应特性;同时,在本发明中中空杆体2采用延伸率杆体,杆体在保持预应力的前提下自身可发生一定变形,从而吸收围岩变形释放的能量,具有变形自适应效应,可避免杆体被拉断。

95.锚杆先采用树脂卷锚固剂实现端锚,可施加预应力;后期通过注浆实现全长锚固,提高锚固力和耐久性。

96.当围岩较松散破碎时,取出钻杆后锚杆孔易坍塌,无法塞入组合中空锚杆等其他类型锚杆,此时只能使用自钻式锚杆;自钻式锚杆边钻边注浆,浆液硬化产生强度需要18~24小时,因此安装后1~2天内锚杆无法受力,更不能施加预应力;本锚杆使用树脂卷锚固剂进行端锚,树脂锚固剂在1分钟内即可凝固硬化,可对锚杆施加预应力,从而解决了易塌孔围岩不能进行预应力锚杆支护的难题。

97.另外,更为重要的是,本发明公开的锚杆结构安装时不需要额外的施工装备,既有的锚杆钻机、锚杆台车均可完成锚杆施工。

98.锚杆安装仅需钻孔一次,无需拔出,施工效率大幅提高,同时节省了钻杆使用量,故本发明公开的锚杆结构以及使用方法具有经济性和施工性优越;非常适合在实际中使用。

99.背景技术中提到树脂锚固药卷为现有技术,这里不再赘述(跟火腿肠长得差不多,内部包括ab组分,平时互相不接触,通过强制搅拌后使ab混合,能迅速凝固)。

100.显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1