一种致密油藏压驱增能一体化开发工艺的制作方法

1.本发明属于致密油藏开发工艺技术领域,具体涉及一种致密油藏压驱增能一体化开发工艺。

背景技术:

2.随着对天然油气资源的持续开发,常规储油的含量呈下降趋势,为了满足人类对油气资源的需求,对非常规油气的开采是未来研究的重要内容。致密油藏是其中一种非常规油气,致密油资源丰富,探明面积239.40km2,探明储量8453.48

×

104t,主要分布位置为铁边城、白豹、吴仓堡、白河、长官庙、庙沟、王洼子、周长等区块。致密油蕴藏在低渗透油层,油质较轻,采用单井开采的话,产量低,甚至可能出现没有产量的问题。致密油藏内孔喉小,且内部环境复杂,使得其含有非常细微的油水通道,液固界面的作用力强,渗透阻力较大,而提高致密油产量的前提,需要使致密油能流动起来,但根据上述情况,致密油的流动阻力较大,因此开采困难。

3.常规压裂对致密储层改造虽然能形成高导流的裂缝,但是受致密储层特征所限,裂缝所沟通的油气藏体积仍然有限,存在压后初产低、产量递减快、稳产期短等问题,难以达到经济有效动用。因此如何提高致密油开发效果还是需要解决的难题。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种致密油藏压驱增能一体化开发工艺。

5.一种致密油藏压驱增能一体化开发工艺,包括以下步骤:

6.s1、向压裂孔段一次性注入含有表面活性剂的前置液,在致密油储层内形成微裂缝;在注入过程中,在井口通过快速停泵、启泵操作,进一步扩大微裂缝的范围;

7.前置液的加入量是根据以下方法计算:将前置液加入压裂孔段后,检测地层压力升高情况,前置液的加入量以使地层压力提升10%-30%为准;

8.s2、前置液注入完成后,在管道中注入携砂液,加砂完成后,注入顶替液将砂压入裂缝中;

9.s3、施工结束后,进行焖井,焖井结束后开井。

10.优选的,s1中,前置液为含有表面活性剂的滑溜水,且表面活性剂的添加质量是滑溜水质量的0.1%-0.5%。

11.优选的,前置液的注入体积是入地液体积的50%-60%。

12.优选的,整个施工过程中,施工排量为6-10m3/min。

13.优选的,s2中,携砂液为瓜胶携砂液,每1米管道的加砂量为5-10m3。

14.优选的,s2中,所述顶替液为水。

15.优选的,根据焖井期间地层压力下降情况调整焖井时间,对物性较差、地层压力下降慢的井,延长焖井时间,直至压力降为零。

16.本发明与现有技术相比具有如下有益效果:

17.本发明采用的增能压裂技术原理:

18.增能压裂技术为“大前置液+表活剂+体积压裂”工艺,具体是指压裂前注入滑溜水饱填微缝补充地层能量,利用滑溜水滤失系数高、水力传导好的特性,扩冲滤失通道,增加改造体积;再实施体积压裂最大限度地将微裂缝、诱导缝和人工裂缝联系在一起,形成网络裂缝,使裂缝壁与储层基质接触面积最大,油气从任意方向的基质向裂缝的渗流距离最短,提高储层整体渗透率,实现对储层在长、宽、高三维方向的“立体改造”;施工结束后进行焖井,通过油水渗吸、置换作用,提高孔隙压力和基质渗透率,达到增能驱油目的。

19.增产原理:

20.(1)利用滑溜水滤失系数高、水力传导好的特性,扩冲滤失通道,增加改造体积;

21.(2)大排量施工,提高缝内净压力,打碎致密储层,迫使裂缝产生分支,形成复杂裂缝网络,增大致密油渗流通道;

22.(3)大液量注入,压后焖井增能、油水渗吸置换,裂缝中含水饱和度逐渐降低,基质中的含水饱和度逐渐升高,使的裂缝周围原油相对富集,开井生产时日产油较高。

23.取得的成果及认识:

24.(1)增能体积压裂技术对提高致密油初产和稳产水平效果显著,是致密油藏动用的关键技术;

25.(2)大排量施工,可有效增加缝内净压力,迫使致密储层产生分支复杂裂缝,增大改造体积,满足致密储层渗流需求;

26.(3)大液量注入,地层压力有所提高,能量得到补充,达到增能功效,该作用是致密砂岩储层自喷生产的能量来源,是自喷的主导因素之一;

27.(4)压后焖井可实现渗吸、油水置换和补充地层能量的作用,可实现致密油准枯竭式开采;

28.(5)焖井期末压力越低,返排率越小,开抽后见油时间越短;根据焖井期间压力下降情况调整焖井时间,对物性较差焖井压力下降慢的井焖井时间延长,直至压力降为零。

29.增能压裂技术的成功应用,不仅延长了油井的稳产时间,还提高储量有效动用,改善油藏开发效果,展现出增能压裂对致密油提产稳产的明显技术优势。同时构建了缝控可采储量开发新模式,也为低孔、低渗透油藏的效益开发开辟了新途径。

附图说明

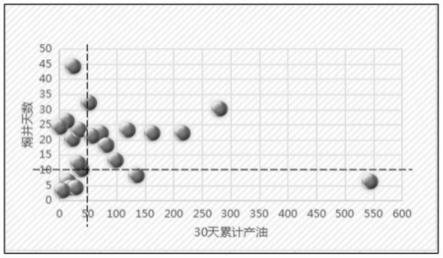

30.图1为压驱增能井焖井时间与累计产油量关系图;

31.图2为压驱增能井焖井时间与见油时间关系图;

32.图3为压驱增能井焖井时间与返排率关系图。

具体实施方式

33.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明,但所举实施例不作为对本发明的限定。下述各实施例中所述实验方法和检测方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可在市场上购买得到。

34.为解决致密油藏常规水驱开发效果较差,油藏存在水驱动用程度低、采油速度低、

产量下降快等问题,本发明以“打碎储层、渗吸置换、增能补压”为原则,以“焖井蓄能增渗、改善渗流通道、提高开发效果”为目的,结合油藏地质特征,大胆尝试大液量、大排量、焖井置换的“大前置液+表活剂+体积压裂”压驱增能一体化技术思路,提高了油产量和经济效益。

35.试验区油井现场施工时,采用滑溜水作为前置液,滑溜水中添加表面活性剂,且表面活性剂的添加质量是滑溜水质量的0.1%-0.5%,表面活性剂的种类不作限定;顶替液为水,携砂液通过低浓度胍胶(质量浓度0.09%)携带支撑剂,每1米管道的加砂量为5-10m3,通过大液量大排量(6-10m3/min)压裂规模,将“打碎储层”调整为“剁碎储层”,实现微裂缝、诱导缝和人工裂缝组成缝网复杂化,形成“人造”渗透率,增大泄油面积,实现压裂-增能-排驱一体化高效开发,压驱增能一体化技术增产机理主要是储层改造、能量补充、渗吸排驱三个方面:

36.(1)储层改造:一方面,滑溜水具有滤失系数高、水力传导好的特性,可以增大压裂区域,同时大排量施工,可以提高缝内净压力,打碎致密储层,形成复杂裂缝网络,形成快速通道。另一方面,由于油水重力分异现象,压裂区域内压裂液向低部,油向高部形成相对运移聚集,增快了焖井后的见油速度,促使产油量有所提高。

37.(2)能量补充:压裂对地层注入大量前置液,促使地层压力系数在体积压裂后升高,地层能量得到补充,促使致密油产量增加;

38.(3)渗吸排驱:压裂液主体为造缝的滑溜水,实质为由水、表活剂、阻垢剂和防膨剂组成的一种活性水,在补充能量同时,可改善储层渗流通道润湿性,助力渗吸作用,促使小孔隙中的原油与高渗区的压裂液发生置换,进而达到增加致密油产出的作用。

39.具体包括以下步骤:

40.s1、向压裂孔段一次性注入含有表面活性剂的前置液,在致密油储层内形成微裂缝;在注入过程中,在井口通过快速停泵、启泵操作2-3次,进一步扩大微裂缝的范围;

41.s2、前置液注入完成后,在管道中注入携砂液,加砂完成后,注入顶替液将砂压入裂缝中;

42.s3、施工结束后,进行焖井,焖井结束后开井。

43.压裂井况作业要求:

44.1、压裂目的层上部无套损、套管无变形;

45.2、压裂目的层上部未开采其它层位或被挤封;

46.增能压裂选井原则:

47.1、增能压裂适合初期产液量低、含水低,投产后降产快、稳产时间短的下组合油层,(部分处于长6、长4+5边缘的井也可采用适当规模压裂)。

48.2、适宜物性差、地层能量低的油层。

49.3、对注水效果差、注不进或不见效,注水井注水后未能与采油井沟通的油层采用增能压裂技术。

50.4、对注水受益的油井不适宜增能压裂技术。

51.5、对高液量、高含水的油层不适宜增能压裂技术。

52.增能压裂前置液用量确定:

53.前置液的加入量是根据以下方法计算:将前置液加入压裂孔段后,检测地层压力

升高情况,前置液的加入量以使地层压力提升10%-30%为准,前置液的注入量是入地液量的50%-60%。

54.1、对油层物性好、油层厚度约5-8米的单层建议前置液用量300-500m3、排量6-8m3/min。

55.2、对油层物性差、油层厚度在12米以上的单层建议前置液用量800-1500m3、(最大可注入2000m3)排量8-10m3/min。

56.增能压裂支撑剂用量及选择:

57.为提高增能压裂裂缝渗透性,建议在单层厚度小于10米的油层加砂40m3,单层厚度大于10米的油层加砂45-50m3或大于50m3;为达到压裂支撑效果及压裂经济性选用石英砂或陶粒砂作压裂支撑剂。

58.压裂井场要求:

59.因增能压裂施工作业规模较大,要求井场宽阔、平坦,能足够摆放压裂储液灌及压裂车组及其他设备。

60.压裂设备要求

61.增能压裂规模较大作业时间长且压裂目的层埋藏较深,根据施工排量备2000型压裂泵车8台以上、12m3混砂车1台、仪表车1台、管汇车1台、砂罐车若干,350型以上压裂井口1台。

62.焖井时间相关性分析

63.根据焖井期间地层压力下降情况调整焖井时间,对物性较差、地层压力下降慢的井,延长焖井时间,直至压力降为零,本发明中闷井2-10周即可。

64.压驱增能现场试验效果分析

65.2019-2021年,针对下组合油藏常规压裂开发效果差,采油速度低、产量下降快等问题。结合油藏地质特征,选择39口井采用压驱增能一体化技术进行先导试验,并与储层物性基本一致的常规压裂井进行对比分析。

66.其中,选择长8油层现场试验效果对比,说明本发明效果。

67.选择长8油层储层物性基本一致的生产井a与井b进行效果对比。

68.①

压裂参数对比

69.试验井a于2020年11月8日采用压驱增能一体化技术,压裂孔段2222-2229米,加砂50m3,排量8m3/min。前置液300m3,施工压力18mpa,停泵压力11.3mpa,顶替液27m3,入地液量580m3,压裂施工结束后进行焖井29天,于地面压力降为0mpa时下泵求产,12月7日下泵开抽。

70.对比井b于2020年11月4日采用常规压裂,压裂孔段2306-2309、2313-2317米,加砂30m3,排量3.0m3/min。前置液35m3,施工压力30mpa,停泵压力11mpa,顶替液7.1m3,入地液量129.4m3,压裂施工结束后放喷求产,11月10日下泵开抽。

71.②

实施效果对比

72.试验井a投产后初期日产油6.12t,含水60%;目前日产油5.2t,含水60%,截至2020年12月17日,累计产液82.34m3,累计产油17.9t。

73.对比井b压裂施工完直接放喷求产,初期日产油1.47t,含水30%;目前日产油0.39t,含水65%。

74.采用压驱增能一体化技术增油效果明显,初期日产液量、日产油量为常规压裂的3倍,含水率相对较高,但降产缓慢,稳产期更长。2019年以来,压驱增能一体化技术已实施39井次,压驱增能一体化技术增产成功率72%,通过分析,单井产油量平均达4.33t/d,是常规压裂1.08t/d的4.01倍,个别井出现自喷获得高产油流,稳产效果好,展现了压驱增能一体化技术对致密油提产稳产的技术优势,实现了以“打碎储层、渗吸置换、增能补压”为原则,以“焖井蓄能增渗、改善渗流通道、提高开发效果”为目的致密油藏高效开发。

75.通过对20口压驱增能井进行统计分析可知,焖井时间与产量相关性不强,即焖井时间长,产量不一定高,焖井时间短,产量不一定低;焖井时间与见油时间具有负相关性,焖井时间长,见油时间短,焖井时间短的井,见油时间长,这是由于受到油水渗吸作用的影响,长时间焖井可以使渗吸置换驱油作用更充分;焖井时间与返排率具有负相关性,焖井时间大于10天的井,返排率小于10%,焖井时间小于10天,返排率大于15%,如图1-图3所示。

76.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1