一种全机械式旋转导向钻井工具

1.本发明涉及钻井工具技术领域,特别是涉及一种全机械式旋转导向钻井工具。

背景技术:

2.现代石油工业的发展对高效钻采提出了更高的要求,且面对着复杂井下地质条件和储层结构,传统直井已不能满足大幅提升单井产量的需要,分支井、定向井的作业量占比越来越高,已成为油气藏开采的主要形式,尤其是水平井作业需求越来越大。传统滑动导向钻井技术因效率低、井眼质量差、易诱发井下事故等因素,已难以满足现代钻井的新需求,20世纪90年代以来旋转导向钻井技术的问世,为大位移井、水平井等提供了全新的技术解决方案。

3.目前,全世界超过40%的定向钻井采用旋转导向钻井系统完成钻进施工,已成为现代钻井技术最为重要的发展方向之一。旋转导向系统(rss)可在钻柱旋转钻进的同时,实现导向钻进功能的井下钻具,被誉为石油工业“皇冠上的明珠”。旋转导向系统与滑动导向钻井系统相比,具有钻速快、井眼质量高、降低卡钻风险等优点,可实时控制井底钻头的钻进方向,实现井眼轨迹按照预定设计轨迹沿拓,保障精确命中靶区,并在预定地质体(储层)中横向或斜向稳定长距离穿行,达到增产目标。

4.但是,随着油气井开采深度不断加大,钻遇地层的温度和压力也随之增加。现有旋转导向钻井系统一般只能在井下温度不高于175℃的环境中使用,部分先进旋转导向系统的最高耐温可达200℃,但受限于电子元器件的耐温极限,电子控制式旋转导向工具的实际使用温度很难进一步突破。而且现有旋转导向钻井工具造价和使用维护成本高昂,如何进一步降本增效也是业界面临的重要课题。

5.目前,国内外虽然对机械式旋转导向钻具的应用报道较少,但国内外多家企业、高校、科研院所等单位已开始相关研究和设计工作,机械式旋转导向可通过流量控制下的错动机构实现导向功能的开启和关闭,根据需要控制机械式导向钻具进行导向工作。但现有专利技术忽视了轴承摩擦力的作用。旋转导向工具目前主要分为动态式和静态式两种,动态式随着钻杆同步旋转,而静态式旋转导向钻具与钻杆通过轴承连接,实现了静态式旋转导向钻具执行机构与钻杆运动的分离。静态推靠式钻具更易实现全机械式旋转导向钻具的功能设计,而且工作稳定,不受转速限制,可匹配井下高转速螺杆马达。但是因为轴承摩擦力的存在,静态推靠式钻具的执行机构并非是完全处于静止状态,而是在缓慢旋转。旋转后,钻具执行机构(推靠活塞)位置与导向钻进方向的相对位置随之改变,依靠流量开启哪个导向活塞推向井壁无法判断,导致导向钻进与预期相偏离,甚至错乱,失去导向功能。

技术实现要素:

6.本发明的目的是提供一种全机械式旋转导向钻井工具,以解决上述现有技术存在的问题,不使用电子元器件,解决了现有旋转导向等钻井工具耐高温性能不足、电子元器件易损坏导致钻具失效等难题,可满足深井高温、高压工况下的钻井需求,同时具有结构简

单、生产维护成本低等特点。本发明还设置了偏重稳定机构和流量控制叶轮盘阀扭转机构,可避免井下导向执行机构位置与欲钻进方向不清晰、不匹配的问题,实现了通过改变流量有效控制钻头钻进方向的功能,可大幅降低钻井成本,在石油钻井、地质钻探、非开挖施工等领域具有很好的应用推广价值,市场潜力巨大。

7.为实现上述目的,本发明提供了如下方案:

8.本发明提供一种全机械式旋转导向钻井工具,包括心轴、轴承组一、下轴承座、推靠活塞、活塞座、下扭簧、上轴承座、轴承组二、上心轴接头、错动环件、轴动活塞、上接头、限位环、过滤环、上弹簧、轴承组三、偏重块、外筒、叶轮、上盘阀、下盘阀和轴承组四;

9.所述心轴的外部由顶部到底部依次为外筒、活塞座和下轴承座,所述下轴承座通过轴承组一与所述心轴转动连接,所述下轴承座顶部通过轴承组四转动连接所述活塞座的底部,在心轴转动的情况,下轴承座运动相对独立,处于缓慢旋转状态;所述活塞座的顶部连接所述外筒的底部,外筒与活塞座同步转动,所述外筒的顶部通过轴承组三转动连接所述上轴承座的底部,所述上轴承座通过轴承组二转动连接在所述上心轴接头的外部,能够实现上轴承座与上心轴接头的相对转动。

10.所述上心轴接头的顶部为母扣,连接所述上接头底部的公扣,所述上心轴接头的底部为母扣,连接所述心轴顶部的公扣,上接头顶部为母扣,与其他钻铤等钻具相连接,心轴的底部为母扣,与钻头连接;所述上接头、上心轴接头和心轴均为中空结构并提供钻井液主要通道,实现钻进;

11.上接头的底部内腔内安装所述轴动活塞,所述上心轴接头的顶部内腔内安装所述错动环件,所述轴动活塞的顶部为迎水面,通过增大钻井液流量冲击所述迎水面能够实现所述轴动活塞沿轴向向下运动,所述迎水面的中心处为连通所述轴动活塞内腔的过水孔,所述轴动活塞的底端周向设置有一层楔形台阶,所述轴动活塞底端的楔形台阶能够与所述错动环件顶端的楔形台阶相啮合;所述错动环件的顶部为相互之间留有过液间隙的多个楔形腿一,各所述楔形腿一的顶端为与所述轴动活塞底端的楔形台阶配合的楔形台阶,所述错动环件的底部为圆柱体,且所述错动环件的底端与所述上心轴接头内的弹簧安装腔内的所述上弹簧相抵;所述限位环固定在所述上心轴接头内部,所述限位环顶部为圆环结构,所述限位环底部设置有与所述楔形腿一数量相等的楔形腿二,各所述楔形腿二之间也留有过液间隙,且每个所述楔形腿二的底端设置有两层楔形台阶,所述楔形腿二底端的两层楔形台阶均能够与所述楔形腿一底部的楔形台阶啮合,非导向功能下各所述楔形腿一分别对应位于各所述楔形腿二的过液间隙中;所述错动环件外周的所述上心轴接头的内壁上还开设有过滤环安装槽,所述过滤环安装槽内安装有所述过滤环,所述上心轴接头内部开设沿轴向且倾斜设置的多条钻井液流道一,所述钻井液流道一连通所述过滤环安装槽和所述心轴与所述外筒之间的环形腔体;

12.导向功能关闭时,所述过滤环被所述错动环件底部的圆柱体挡在外侧,与钻井液流道分开;当需要开启机械式导向钻具导向钻进功能时,通过地面控制泥浆泵增加到所需排量,钻井液推动所述轴动活塞和所述错动环件克服所述上弹簧的推力下移,所述错动环件上的楔形腿一上的楔形台阶,因楔形斜面受力沿楔形面错动,并卡在限位环上的楔形腿二上的楔形台阶中;此时,所述楔形腿一之间的过液间隙将所述过滤环裸露出来,使所述过滤环安装槽与所述钻井液流道一连通,钻井液经过所述过滤环流入所述上心轴接头内的钻

井液流道一并进入钻具的环形腔体内;此时减少泵量,保持钻具处于导向状态;当需要关闭导向功能时,再次控制地面泥浆泵增加排量,钻井液推动所述轴动活塞和卡在楔形腿二上的所述错动环件克服所述上弹簧的推力下移,同理所述错动环件错动至所述楔形腿二之间的过液间隙中,然后控制地面泥浆泵减少排量,所述错动环在所述上弹簧推力作用下沿所述楔形腿二之间的过液间隙向上运动,挡住所述过滤环,关闭钻井液通往钻具的环形腔体的流体通道,导向功能关闭;

13.所述偏重块设置于所述外筒的内壁上,且位于所述外筒与所述心轴之间的环形腔体内,所述叶轮套设于所述心轴的外部,并位于所述偏重块底部的所述环形腔体内,所述叶轮的底部为套设于所述心轴外部的所述下扭簧,所述下扭簧的底部依次为套设置于所述心轴外部的所述上盘阀和所述下盘阀,所述上盘阀通过所述下扭簧与所述叶轮连接,所述下盘阀顶部与所述上盘阀活动连接,所述下盘阀底部固定连接所述活塞座,所述上盘阀上设置有一腰形通孔,所述下盘阀设置有多个过液孔,所述活塞座内设置有多条与所述下盘阀上的过液孔一一对应的钻井液流道二,各所述钻井液流道分别对应连通所述活塞座上径向开设的多个活塞安装槽,所述活塞安装槽的槽底位于所述活塞座内,所述活塞安装槽的外侧开口贯穿所述活塞座的外壁,每个所述活塞安装座内均安装有一所述推靠活塞,所述推靠活塞在液压的推力下能够沿着所述活塞安装槽径向移动,所述推靠活塞上还设置有泄流孔。

14.优选地,所述轴承组一包括止推轴承和扶正轴承,其中止推轴承内圈、扶正轴承内圈与所述心轴为紧配合,止推轴承外圈与扶正轴承外圈与下轴承座为紧配合,轴承组一与所述下轴承座之间还安装有碟簧;所述轴承组四包括深沟球轴承和止推球轴承,所述深沟球轴承和止推球轴承之间设置有轴间挡圈。

15.优选地,所述轴承组二包括止推轴承和扶正轴承,其中止推轴承内圈、扶正轴承内圈与所述上心轴接头为紧配合,止推轴承外圈与扶正轴承外圈与所述上轴承座为紧配合,轴承组一二与所述上轴承座之间还安装有碟簧;所述轴承组三包括深沟球轴承和止推球轴承,所述深沟球轴承和止推球轴承之间设置有轴间挡圈。

16.优选地,所述轴承组一和所述轴承组二的外部分别安装有下外挡泥筒和上外挡泥筒。

17.优选地,所述限位环通过螺纹固定在上心轴接头内部。

18.优选地,所述楔形腿一和所述楔形腿二均设置有四个。

19.优选地,多条所述钻井液流道一以所述上心轴接头的轴心为中心周向均布。

20.优选地,所述偏重块通过螺栓固定于所述外筒的内壁上。

21.优选地,所述过液孔以所述下盘阀的轴心为中心周向均布有四个,所述钻井液流道二对应所述过液孔设置有四条。

22.优选地,所述活塞座上周向均布有四个活塞安装槽,每个所述活塞安装槽内设置有一个所述推靠活塞,所述活塞安装槽还设置有限位所述推靠活塞的所述活塞挡板。

23.本发明相对于现有技术取得了以下有益技术效果:

24.1、本发明提供的全机械式旋转导向钻井工具,是一种全机械结构的旋转导向钻井工具,不再使用电子元器件,显著提升了耐受温度,且结构简单,易于加工,降低了制造维护成本。该旋转导向工具可实现不同方向的导向钻进,不仅在使用钻井领域具有很好的推广

应用价值,在地质钻探、非开挖施工等领域应用前景同样广阔。

25.2、本发明提供的全机械式旋转导向钻井工具,在错动机构实现导向功能开闭结构的基础上,提出了依靠偏重物体在重力作用下稳定在重力低边的物理原理,通过偏重物体控制静态式旋转导向钻具的执行机构始终维持在钻具轴线与重力方向组成平面的相对固定位置,进一步通过调整流量,依靠钻井液冲击叶轮的偏转作用控制上下盘阀的相对位置,打开流道,控制执行机构(推靠活塞)推向井壁,形成钻头侧向切削力,实现对钻头钻进方向的控制作用。本发明有效避免了轴承摩擦导致的执行机构推靠方向与钻头方向难以对应的问题,导向的有效性和可靠性大幅增加。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

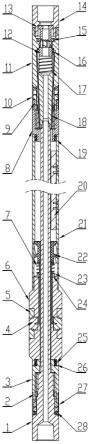

27.图1为本发明中全机械式旋转导向钻井工具的结构示意图;

28.图2为本发明中轴动活塞的立体图;

29.图3为本发明中轴动活塞的剖面图;

30.图4为本发明中错动环件的立体图;

31.图5为本发明中限位环的立体图;

32.图6为本发明中上心轴接头的剖面图;

33.图7为本发明中叶轮的立体图;

34.图8为本发明中上盘阀的立体图;

35.图9为本发明中下盘阀的立体图;

36.图10为本发明中活塞座的剖面图;

37.图11为本发明中推靠活塞的剖面图;

38.图12为本发明中偏重块的立体图;

39.图13为本发明中活塞挡板的立体图;

40.图中:1-心轴;2-轴承组一;3-下轴承座;4-推靠活塞;5-活塞挡板;6-活塞座,61-活塞安装槽,62-钻井液流道二;7-下扭簧;8-上轴承座;9-轴承组二;10-上外挡泥筒;11-上心轴接头,111-弹簧安装腔,112-过滤环安装槽;12-错动环件,121-楔形腿一,122-楔形台阶、123-圆柱体;13-轴动活塞,131-迎水面、132-过水孔、133-楔形台阶;14-上接头;15-限位环、151-圆环结构、152-楔形腿二,153-楔形台阶;16-过滤环;17-上弹簧;18-钻井液流道一;19-轴承组三;20-偏重块;21-外筒;22-叶轮;23-上盘阀,231-腰形通孔;24-下盘阀,241-过液孔;25-轴承间挡圈;26-轴承组四;27-下外挡泥筒;28-碟簧。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

42.本发明的目的是提供一种全机械式旋转导向钻井工具,以解决现有技术存在的问题。

43.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

44.本实施例中的全机械式旋转导向钻井工具,如图1-图13所示,包括心轴1、轴承组一2、下轴承座3、推靠活塞4、活塞座6、下扭簧7、上轴承座8、轴承组二9、上心轴接头11、错动环件12、轴动活塞13、上接头14、限位环15、过滤环16、上弹簧17、轴承组三、偏重块20、外筒21、叶轮22、上盘阀23、下盘阀24和轴承组四26;

45.心轴1的外部由顶部到底部依次为外筒21、活塞座6和下轴承座3,下轴承座3通过轴承组一2与心轴1转动连接,下轴承座3顶部通过轴承组四26转动连接活塞座6的底部,活塞座6的顶部连接外筒21的底部,外筒21的顶部通过轴承组三转动连接上轴承座8的底部,上轴承座8通过轴承组二9转动连接在上心轴接头11的外部,上心轴接头11的顶部连接上接头14,上心轴接头11的底部连接心轴1;上接头14、上心轴接头11和心轴1均为中空结构并提供钻井液主要通道,实现钻进;

46.上接头14的底部内腔内安装轴动活塞13,上心轴接头11的顶部内腔内安装错动环件12,轴动活塞13的顶部为迎水面131,通过增大钻井液流量冲击迎水面131能够实现轴动活塞13沿轴向向下运动,迎水面131的中心处为连通轴动活塞13内腔的过水孔132,轴动活塞13的底端周向设置有一层楔形台阶133,轴动活塞13底端的楔形台阶133能够与错动环件12顶端的楔形台阶122相啮合;错动环件12的顶部为相互之间留有过液间隙的多个楔形腿一121,各楔形腿一121的顶端为与轴动活塞13底端的楔形台阶133配合的楔形台阶122,错动环件12的底部为圆柱体123,且错动环件12的底端与上心轴接头11内的弹簧安装腔111内的上弹簧17相抵;限位环15通过螺纹固定在上心轴接头11内部,限位环15顶部为圆环结构151,限位环15底部设置有与楔形腿一121数量相等的楔形腿二152,各楔形腿二152之间也留有过液间隙,且每个楔形腿二152的底端设置有两层楔形台阶153,楔形腿二152底端的两层楔形台阶153均能够与楔形腿一121底部的楔形台阶122啮合,非导向功能下各楔形腿一121分别对应位于各楔形腿二152的过液间隙中;错动环件12外周的上心轴接头11的内壁上还开设有过滤环16安装槽112,过滤环16安装槽112内安装有过滤环16,上心轴接头11内部开设沿轴向且倾斜设置(与上心轴接头轴心有一定的夹角)的多条钻井液流道一18,钻井液流道一18连通过滤环16安装槽112和心轴1与外筒21之间的环形腔体;

47.导向功能关闭时,过滤环16被错动环件12底部的圆柱体123挡在外侧,与钻井液流道分开;当需要开启机械式导向钻具导向钻进功能时,通过地面控制泥浆泵增加到所需排量,钻井液推动轴动活塞13和错动环件12克服上弹簧17的推力下移,错动环件12上的楔形腿一121上的楔形台阶122,因楔形斜面受力沿楔形面错动,并卡在限位环15上的楔形腿二152上的楔形台阶153中;此时,楔形腿一121之间的过液间隙将过滤环16裸露出来,使过滤环16安装槽112与钻井液流道一18连通,钻井液经过过滤环16流入上心轴接头11内的钻井液流道一18并进入钻具的环形腔体内;此时减少泵量,保持钻具处于导向状态;当需要关闭导向功能时,再次控制地面泥浆泵增加排量,钻井液推动轴动活塞13和卡在楔形腿二152上的错动环件12克服上弹簧17的推力下移,同理错动环件12错动至楔形腿二152之间的过液

间隙中,然后控制地面泥浆泵减少排量,错动环在上弹簧17推力作用下沿楔形腿二152之间的过液间隙向上运动,挡住过滤环16,关闭钻井液通往钻具的环形腔体的流体通道,导向功能关闭;

48.偏重块20通过螺栓固定于外筒21的内壁上,且位于外筒21与心轴1之间的环形腔体内,叶轮22套设于心轴1的外部,并位于偏重块20底部的环形腔体内,叶轮22的底部为套设于心轴1外部的下扭簧7,下扭簧7的底部依次为套设置于心轴1外部的上盘阀23和下盘阀24,上盘阀23通过下扭簧7与叶轮22连接,下盘阀24顶部与上盘阀23活动连接,下盘阀24底部固定连接活塞座6,上盘阀23上设置有一腰形通孔231,下盘阀24设置有多个过液孔241,活塞座6内设置有多条与下盘阀24上的过液孔241一一对应的钻井液流道二62,各钻井液流道分别对应连通活塞座6上径向开设的多个活塞安装槽61,活塞安装槽61的槽底位于活塞座6内,活塞安装槽61的外侧开口贯穿活塞座6的外壁,每个活塞安装座内均安装有一推靠活塞4,推靠活塞4在液压的推力下能够沿着活塞安装槽61径向移动,推靠活塞4上还设置有泄流孔。

49.于本具体实施例中,轴承组一2包括止推轴承(建议为pdc止推轴承)和扶正轴承(建议为tc轴承),其中止推轴承内圈、扶正轴承内圈与心轴1为紧配合,止推轴承外圈与扶正轴承外圈与下轴承座3为紧配合,轴承组一2与下轴承座3之间还安装有碟簧28;轴承组四26包括深沟球轴承和止推球轴承,深沟球轴承和止推球轴承之间设置有轴间挡;轴承组二9包括止推轴承(建议为pdc止推轴承)和扶正轴承(建议为tc轴承),其中止推轴承内圈、扶正轴承内圈与上心轴接头11为紧配合,止推轴承外圈与扶正轴承外圈与上轴承座8为紧配合,轴承组二9与上轴承座8之间也安装有碟簧;轴承组三19包括深沟球轴承和止推球轴承,深沟球轴承和止推球轴承之间设置有轴承间挡圈25。

50.为防止大颗粒岩屑等进入钻具内部造成轴承卡阻,轴承组一2和轴承组二9的外部分别安装有下外挡泥筒27和上外挡泥筒10。

51.于本具体实施例中,楔形腿一121和楔形腿二152均设置有四个。

52.于本具体实施例中,多条钻井液流道一18以上心轴接头11的轴心为中心周向均布。

53.于本具体实施例中,过液孔241以下盘阀24的轴心为中心周向均布有四个,钻井液流道二62对应过液孔241设置有四条。活塞座6上周向均布有四个活塞安装槽61,每个活塞安装槽61内设置有一个推靠活塞4,活塞安装槽61还设置有限位推靠活塞4的活塞挡板5。

54.本实施例中,上盘阀23上仅有一个腰形通孔231,在通过钻井液对叶轮22的冲击旋转,实现在不同钻井液流量下,上盘阀23与下盘阀24各个开孔不同的对应关系,上盘阀23与下盘阀24开孔对应后,活塞座6相应钻井液流道二62打开,在钻头压差作用下形成高压,将推靠活塞4推向井壁,进而形成钻头向该推靠活塞4对侧的切削力,加剧活塞对侧地层的切削,实现导向功能。推靠活塞4上开有泄流孔,在上盘阀23、下盘阀24控制下,活塞座6上的钻井液流道二62关闭后,高压流体经推靠活塞4上的泄流孔流出,对井壁不再具有推靠力,对侧切削不再加剧。由于止推轴承和径向轴承、止推球轴承和深沟球轴承两组轴承的设计,与偏重块20固定的外筒21和活塞座6可在偏重块20的重力作用下同步自由转动,基本不受轴承摩擦力的影响,偏重块20始终处于井眼低边位置,活塞座6上周向均布的4个活塞始终处于井眼低边(与偏重块20相对应的活塞)、井眼高边、以及两侧(在井下振动作用下会轻微摆

动,总体位置是基本固定的)。通过调整地面泥浆泵排量,实现钻井液分流的不同流量,进而冲击叶轮22实现上盘阀23不同角度的偏转,打开下盘阀24和活塞座6不同的钻井液流道,即可控制不同的活塞推向井壁,加剧钻头在推出活塞对侧的切削力,实现导向钻进。为提升偏重块20的稳定性和钻具在近垂直状态下的仍具有导向功能,可增加偏重块20的重量,如增加长度或密度等。为保证活塞不会掉落,相应安装有活塞挡板5,起到机械限位的作用。导向功能关闭后,叶轮22在下扭簧7作用下带动上盘阀23回复至初始位置。推动推靠活塞4的钻井液经推靠活塞4内部泄流通道泄出,推靠活塞4不再具有推靠力。

55.本发明中的全机械式旋转导向钻井工具的工作过程如下:

56.钻具入井时,错动环件12将过滤环16挡住,钻井液不能进入钻具内部腔体(因不完全密封导致少量钻井液泄露进入钻具内部腔体,推靠活塞的推出力可忽略),活塞处于回缩状态,钻具不具备导向功能。需要开启导向功能时,控制地面泥浆泵增大至一定排量后,推动错动环件12下移并卡于限位环15上的楔形台阶153,过滤环16漏出,钻井液进入钻具内部腔体,导向功能开启。根据下扭簧7扭矩和叶轮22在钻井液冲击作用下扭矩的关系,可通过调整地面泥浆泵排量,实现叶轮22克服下扭簧7扭矩,与上盘阀23同步转动。因偏重块20处于井眼低边的重力感应特性,偏重块20对应的推靠活塞4处于井眼低边,根据井下测量获得的井斜、方位,井眼低边调整地面泥浆泵维持一定排量,保证上盘阀23开孔转动至需要的下盘阀24开孔,打通与之对应的活塞座6内部的钻井液流道二62,将需要推出的推靠活塞4推向井壁,加剧活塞对侧钻头的切削,实现导向功能。当导向钻井结束后,控制地面泥浆泵增大至一定排量后,推动错动环件12下移脱卡于限位环15的楔形台阶153,恢复泥浆泵流量实现错动环件12错动,楔形腿一121与限位环15的楔形腿二152之间的过液间隙对齐,并在压紧的上弹簧17的作用下上移,挡住过滤环16,关闭钻井液流入钻具内部的通道,钻具内部钻井液经由推靠活塞4上的泄流孔流出,推靠活塞4不具备推力,钻具导向功能随之关闭。

57.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1