一种覆膜示踪生产管柱及其制备方法和应用与流程

本发明属于油气田开发,涉及一种覆膜示踪生产管柱及其制备方法和应用,具体涉及一种覆膜示踪生产管柱及其制备方法和利用覆膜示踪生产管柱评价水平井分段压裂效果的方法。

背景技术:

1、随着国内外加大非常规油气开发,水平井分段压裂技术应用越来越广泛,水平井压裂段数逐级升高,目前国内水平井压裂分段一般在5-10级。由于地层的非均质性等原因,各层段的压裂改造效果不一样,导致各层段压裂液返排率、产出油气贡献率不一致,为了更好的评价各层段压裂效果,加深地质认识,优化压裂方案,需要对每一层段的各种产出流体贡献率进行评价。

2、目前产能剖面测试通常使用两种方法,一是生产测井方法,将生产测井工具下至井筒内部,测试每层段的产能剖面,此种方法存在工艺复杂、费用高、测试时间短的缺点;二是示踪剂测试方法,在压裂时将荧光示踪剂加入压裂液,通过对返排液、产出流体取样分析来判断各压裂层段的产能剖面。

3、cn112943226a公开了油水示踪剂评价水平井分段压裂效果及各段油水贡献方法,包括以下步骤:抽取本底样选择示踪剂类型、计算压裂示踪剂的用量、准备水溶示踪剂、加入水溶示踪剂、准备油溶示踪剂、加入油溶示踪剂、将示踪剂残留部分顶替到底层中、第一阶段、第二阶段、对样品进行检测、绘制产出曲线、得出最终结果。

4、cn108729909a公开了一种利用微量元素示踪剂监测水平井分段压裂效果的方法,主要包括:1)选择本底浓度低的微量元素作为示踪剂;2)根据各段压裂液用量估算各段示踪剂的用量;3)压裂施工时,利用恒流泵通过地面低压管线向混砂车中加入示踪剂,不同层段加入不同示踪剂;4)压裂完成后,对压裂返排液进行密集取样,检测返排液中示踪剂的浓度,绘制示踪剂浓度随时间变化曲线,并计算各段产水量,从而分析各段压裂后的裂缝形态,确定各段对产水量的贡献,明确压裂后井筒和井间的连通性。

5、上述方法虽然在一定程度上提高了评价结果的精确度,但由于示踪剂是随压裂液添加的,压裂液返排后地层内残存的示踪剂数量较少,导致后面时间产出浓度低于检出限,不能对油井后续产出情况进行持续实时监测。

6、综上所述,如何提供一种既能保证检测精确度,又能实现长期实时监测的评价方法成为当前亟待解决的问题。

技术实现思路

1、针对现有技术存在的问题,本发明的目的在于提供一种覆膜示踪生产管柱及其制备方法和应用,本发明针对现有示踪剂测试方法的弊端,将示踪剂与生产管柱相结合,优化了生产管柱的结构,解决了现有示踪剂无法长期实时监测水平井分段压裂效果的问题,为油气田开发提供了一大助力。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种覆膜示踪生产管柱,所述覆膜示踪生产管柱包括生产管柱组件以及包覆在所述生产管柱组件外表面的高分子缓释膜;

4、所述高分子缓释膜包括高分子骨架、分布在所述高分子骨架中的功能性填料以及分布在所述功能性填料中的示踪剂。

5、本发明中,针对现有示踪剂测试法存在的由于压裂液返排后地层内残存的示踪剂数量较少,导致后面时间产出浓度低于检出限,不能对油井后续产出情况进行持续实时监测的问题,将示踪剂与生产管柱组件相结合,利用高分子骨架和功能性填料使示踪剂以薄膜的形式覆于生产管柱组件外表面。其中,高分子骨架起到支撑作用,防止高分子缓释膜坍塌滑落;功能性填料充填在骨架中,油溶性示踪剂或水溶性示踪剂均匀分布在功能性填料中,待目标井开始生产后,根据示踪指示流体不同,功能性填料遇油或水时,形成扩散通道,此时均匀分布在功能性填料中的油溶性示踪剂或水溶性示踪剂通过这些扩散通道从移至多孔管柱表面,然后流体携带对应的示踪剂流至生产管柱内部,最后返排至地面,进行取样测定。

6、本发明中提到的生产管柱组件为现有常规的组件结构,这里不再进行赘述。

7、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

8、作为本发明优选的技术方案,所述高分子骨架包括不溶于水相的高分子骨架或不溶于油相的高分子骨架。

9、优选地,所述高分子骨架包括离子交换树脂。

10、作为本发明优选的技术方案,所述功能性填料包括水溶性功能性填料或油溶性功能性填料。

11、优选地,所述水溶性功能性填料包括水溶性树脂。

12、优选地,所述水溶性树脂包括聚丙烯酰胺和/或水解聚丙烯酰胺。

13、优选地,所述油溶性功能性填料包括油溶性聚合物。

14、优选地,所述油溶性聚合物包括聚乙烯和/或聚苯乙烯。

15、作为本发明优选的技术方案,所述示踪剂包括油溶性示踪剂或水溶性示踪剂的任意一种。

16、本发明中,用作示踪剂的微量元素包括但不限于镨、钕、钐、铕、钆、铽、镝、钬、铒、铥、镱或镥中的任意一种。

17、本发明中,水溶性示踪剂包括但不限于水溶性微量元素络合物,示例性地包括乙二胺四乙酸或葡萄糖酸钠。

18、油溶性示踪剂包括但不限于油溶性微量元素络合物,示例性地包括硬脂酸盐或脂肪酸。

19、作为本发明优选的技术方案,所述高分子缓释膜中,高分子骨架的质量分数为80-90wt%,例如80wt%、82wt%、84wt%、86wt%、88wt%或90wt%等;功能性填料的质量分数为9.9-19.8wt%,例如9.9t%、10wt%、12wt%、14wt%、16wt%、18wt%或19.8wt%等;示踪剂的质量分数为0.1-0.2wt%,例如0.1wt%、0.12wt%、0.14wt%、0.16wt%、0.18wt%或0.2wt%等,上述数值的选择并不仅限于所列举的数值,在各自的数值范围内其他未列举的数值同样适用。

20、本发明中,各组分的添加量需进行控制。若高分子骨架添加量过多,会导致功能性填料溶解后无法形成示踪剂运移通道;添加量过少,则会导致支撑件表面覆膜容易分散或垮塌。

21、若功能性填料添加量过多会导致运移通道过大过多,造成示踪剂产出速度过快,影响示踪剂监测时长;添加量过少,则会造成运移通道过少,不利于示踪剂的产出。

22、若示踪剂添加量过多,则会造成资源浪费;过少,则会过早检测浓度低于检出限,不利于长时间监测。

23、作为本发明优选的技术方案,所述高分子缓释膜的厚度为3mm-5mm,例如3mm、3.2mm、3.4mm、3.6mm、3.5mm、4mm、4.2mm、4.4mm、4.6mm、4.8mm或5mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、本发明中,高分子缓释膜的厚度也需要进行控制。若厚度过厚,则会增大覆膜支撑件的外径,从而影响其在压裂液中的悬浮性能及进入地层能力;若厚度过薄,则会容易在运输、施工过程中由于磨损造成示踪剂覆膜的破坏。

25、第二方面,本发明提供了一种如第一方面所述的覆膜示踪生产管柱制备方法,所述制备方法包括以下步骤:

26、(1)将高分子骨架、功能性填料以及示踪剂按比例混合,得到喷涂料;

27、(2)将步骤(1)得到的喷涂料在不低于150℃的条件下喷涂到生产管柱组件的外表面,然后经冷却,得到覆膜示踪生产管柱。

28、本发明中,覆膜示踪生产管柱的制备方法流程简单,有利于工业化大规模生产。制备过程中,喷涂温度不宜过低,否则会造成喷涂材料凝结,无法喷涂。

29、作为本发明优选的技术方案,步骤(2)所述冷却的方式包括循环水冷却。

30、第三方面,本发明提供了一种如第一方面所述的覆膜示踪生产管柱的应用,利用所述覆膜示踪生产管柱对水平井分段压裂效果进行评价,所述评价的方法包括:

31、①根据对目标井的储层条件试验筛选出各压裂段对应的示踪剂;

32、②根据各压裂段所筛选的示踪剂,分别制备对应的覆膜示踪生产管柱;

33、③对得到的各覆膜示踪生产管柱分别进行射孔,建立流体流通通道,然后按次序通过封隔器连接;

34、④压裂完成后,下入连接好的覆膜示踪生产管柱;

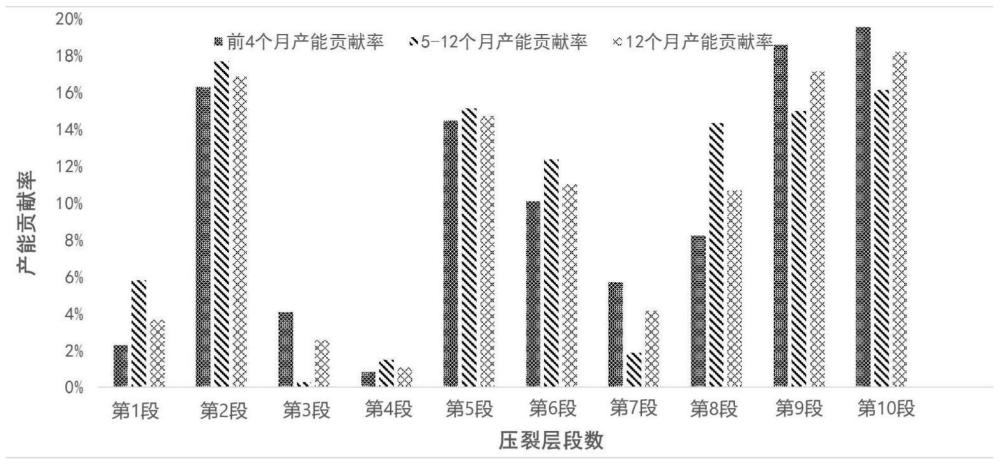

35、⑤目标井进行正常生产,并在井口进行取样;根据示踪剂的种类和浓度,计算各压裂段产出流体的贡献率。

36、本发明中,步骤①的筛选方法为本领域的常规方法,示例性地,包括选取由微量物质配置的示踪剂溶液、目标井近似矿化度的地层水、目标井露头砂或岩心,利用离心分离器、电感耦合等离子体质谱仪、高温老化罐、电子天平、酸碱滴定仪、icp光谱仪等实验设备,对上述微量物质进行地层吸附性能、耐温性能、耐酸碱性能、检测精度等性能测试,从而选取目标井各压裂段对应的微量物质示踪剂。

37、步骤③中的射孔方式、射孔数量以及步骤⑤中的计算各压裂段产出流体的贡献率的方法同样为本领域技术人员所知的,这里不在赘述。

38、作为本发明优选的技术方案,步骤⑤进行取样的方法包括:

39、第1-15天每天取样1次,第16-30天每2天取样1次,第31-60天每3天取样1次,第61-90天每5天取样1次,后续生产过程每7天取样一次;

40、优选地,当步骤⑤所述目标井的产量出现波动时,实施加密取样措施,但每天取样不超过2次。

41、与现有技术相比,本发明具有以下有益效果:

42、(1)本发明所述覆膜示踪生产管柱现有示踪剂测试方法的弊端,将示踪剂与生产管柱相结合,利用高分子骨架和功能性填料使示踪剂以薄膜的形式覆于生产管柱组件外表面,在应用过程中解决了现有示踪剂无法长期实时监测水平井分段压裂效果的问题,为油气田开发提供了一大助力;

43、(2)本发明所述覆膜示踪生产管柱的制备方法简单高效,有利于生产化应用。

- 还没有人留言评论。精彩留言会获得点赞!