一种基于超临界蒸汽的多相协同驱油方法和体系与流程

本发明涉及油田开发,尤其涉及一种基于超临界蒸汽的多相协同驱油方法和体系。

背景技术:

1、深层稠油是指埋深大于1600m的油藏,由于深层稠油油藏埋藏深、物性差、原油粘度大,导致注汽压力高,热损失较大,常规的注蒸汽开采稠油方式难以实现经济有效开发。通常深层稠油会采用注co2、化学降粘剂、冷采等方式开采,但是co2的来源、较高的管道腐蚀性等因素制约了该技术推广,冷采以及化学驱的驱油效率较低,化学降粘剂的传质效果较差,对于深层稠油的有效开发技术需要进一步去探索与研究。针对深层低渗高粘的普通稠油的开发难题,提出了超临界压力蒸汽吞吐开采技术,蒸汽吞吐开采技术属于热力采油技术一种,又称循环注入蒸汽法,是指周期性地向地层中注入蒸汽,对地下原油加热降粘,提高原油的流动能力,进而被采出,通常分为注汽、焖井和生产三个阶段。超临界蒸汽,即水的临界温度为374℃,临界压力为22.1mpa,当温度和压力大于水的临界点时所形成的一种高温高压流体。超临界蒸汽具有更高的热晗值、超强渗透性、强反应性以及扩散性,同时超临界蒸汽可使稠油中的重质组分发生高温裂解,可以扩大波及体积,降低稠油粘度,改变稠油流动性,进而提高采收率。

2、“鲁克沁深层超稠油超临界蒸汽有效动用技术研究”提出了深层稠油超临界蒸汽吞吐增产技术,指出该技术对于超深层稠油有效开发具有可行性,但是同时给出氮气辅助超临界蒸汽吞吐效果好于超临界蒸汽吞吐,但受油层物性影响以及高温高压对工艺的制约,仍需进一步提升超临界蒸汽吞吐开发超深层稠油的经济效益。

3、“超临界蒸汽开发特稠油提高采收率机理实验研究”提出超临界蒸汽驱技术可大幅度提高深层稠油采收率,超临界蒸汽的高热焓值可大幅度降粘,超临界蒸汽的高渗透性和高扩散性可有效驱替地层原油,同时临界条件下原油会发生裂解改质。

4、以上的技术背景均突出了超临界蒸汽在深层稠油开发领域的作用与前景,但并未进一步给出有效的操作方式,因此,提供一种可最大程度实现深层稠油高效开发的有效操作过程,并进一步提高超临界稠油开发效果,充分展示超临界蒸汽开发深层油藏的最大效益,是亟待解决的重要问题。

技术实现思路

1、本发明目的在于提供一种基于超临界蒸汽的多相协同驱油方法和体系,该驱油方法是在深层稠油超临界蒸汽吞吐开发的各个阶段,通过按需注入增渗剂、增溶剂、供氢剂、油溶性催化剂、分散剂等功能性化学剂,不仅能达到多相协同驱油的目的,还能进一步有效提高超临界蒸汽吞吐对深层稠油的开发效果,实现增注、增产、改质、减碳排的重要作用,最终达到深层稠油稳定、绿色、经济、高效开发的目的。

2、为实现上述目的,本发明提供如下技术方案:

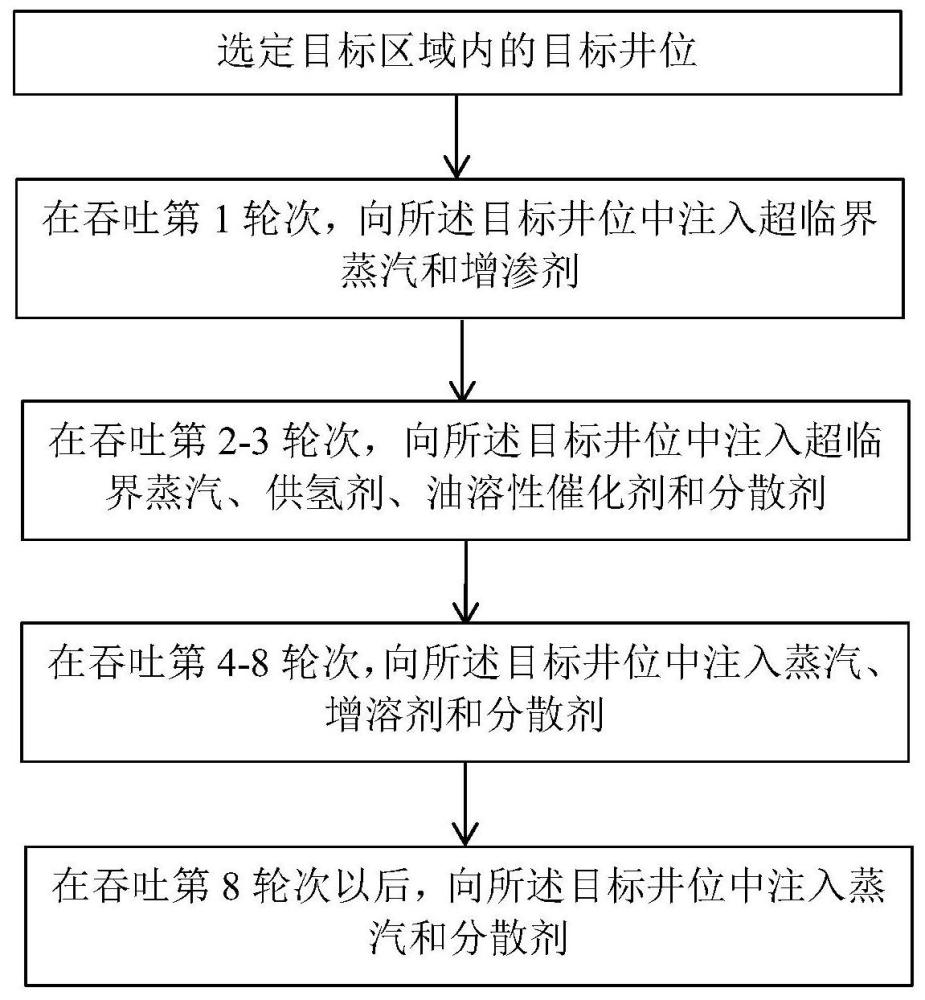

3、一方面,本发明提供了一种基于超临界蒸汽的多相协同驱油方法,所述方法包括如下步骤:

4、s1、选定目标区域内的目标井位;

5、s2、在吞吐第1轮次,向所述目标井位中注入超临界蒸汽和增渗剂;

6、s3、在吞吐第2-3轮次,向所述目标井位中注入超临界蒸汽、供氢剂、油溶性催化剂和分散剂;

7、s4、在吞吐第4-8轮次,向所述目标井位中注入蒸汽、增溶剂和分散剂;

8、s5、在吞吐第8轮次以后,向所述目标井位中注入蒸汽和分散剂。

9、进一步地,所述增渗剂为有机酸或无机酸中的一种或多种;其中,

10、所述有机酸包括甲酸和乙酸;

11、所述无机酸包括盐酸。

12、进一步地,所述供氢剂为有机氢化物或无机氢化物中的一种或多种;其中,

13、所述有机氢化物包括四氢萘和六氢萘;

14、所述无机氢化物包括氢化钠和氢化钙。

15、进一步地,所述油溶性催化剂为环烷酸重金属或过渡金属盐中的一种或多种;其中,

16、所述环烷酸重金属包括环烷酸钼、环烷酸铜和环烷酸锌;

17、所述过渡金属盐包括硫酸钴,硫酸镍,硫酸锌。

18、进一步地,所述分散剂为高温发泡剂或非凝析气体中的一种或多种;其中,

19、所述高温发泡剂包括脂肪醇聚氧乙烯醚硫酸钠;

20、所述非凝析气体包括co2、n2、烟道气和空气。

21、进一步地,所述增溶剂为轻烃溶剂或降粘剂中的一种或多种;其中,

22、所述轻烃溶剂包括丙烷、丁烷、戊烷、己烷、庚烷、辛烷、石脑油、石油醚、二甲醚、二甲苯、甲苯、苯、液化石油气、柴油、煤油、汽油、二氯甲烷和凝析油;

23、所述降粘剂包括油溶性降粘剂和水溶性降粘剂。

24、进一步地,所述油溶性降粘剂包括石脑油、石油醚、二甲醚、二甲苯、甲苯、苯、液化石油气、柴油、煤油、汽油、二氯甲烷和凝析油;

25、所述水溶性降粘剂包括乳化降粘剂。

26、进一步地,在吞吐第1轮次中,所述超临界蒸汽和增渗剂的注入周期为10-15天,焖井时间为2-4天;所述目标井位的生产时间为1-2个月;所述超临界蒸汽的注入温度大于375℃。

27、进一步地,在吞吐第2-3轮次中,所述超临界蒸汽、供氢剂、油溶性催化剂和分散剂的注入周期为10-15天,焖井时间为2-4天;所述目标井位的生产时间为1-2个月;所述超临界蒸汽的注入温度大于375℃。

28、进一步地,在吞吐第4-8轮次中,所述蒸汽、增溶剂和分散剂的注入周期为10-15天,焖井时间为2-4天;所述目标井位的生产时间为1-2个月。

29、进一步地,在吞吐第8轮次以后,所述蒸汽和分散剂的注入周期为10-15天,焖井时间为2-4天;所述目标井位的生产时间为1-2个月。

30、基于上述方法,本发明还提供了一种基于超临界蒸汽的多相协同驱油体系,所述驱油体系包括:

31、超临界蒸汽、蒸汽、增渗剂、供氢剂、油溶性催化剂、分散剂和增溶剂。

32、本发明的技术效果和优点:

33、第一,本发明提供了一种基于超临界蒸汽的多相协同驱油体系,针对深层低渗高粘普通稠油,采用超临界压力蒸汽开发,利用超临界蒸汽的超强渗透性、强反应性、强扩散性,通过伴注不同的化学剂,进一步提高超临界蒸汽吞吐的开发效果,该发明也打破了深层稠油难开采的技术难题;

34、第二,本发明给出了一种深层稠油基于超临界蒸汽吞吐多相协同驱油开发的操作方法,在不同的吞吐轮次,按照阶段需求伴注不同的特种化学剂或气体,可实现稠油发生地下改质、补给地层能量、增产增注、提高采出程度的目的;

35、第三,本发明的开发效果好,超临界蒸汽多相协同驱油的驱油效率可提高至94%以上,具有可观的经济效益;

36、第四,超临界蒸汽具有强渗透性和扩散性,在超临界蒸汽以及增渗剂的共同作用下,岩石会发生破裂溶蚀,进而增大储层孔隙度和渗透率,渗透率的最大增加幅度可达20%,有利于深层低渗稠油开发;

37、第五,本发明实现稠油开发碳减排的目标,与普通蒸汽吞吐相比,注超临界蒸汽多相协同驱油体系可节省蒸汽用量30%左右,大大降低了成本;同时化学驱冷采技术可使co2减排40%以上,实现稠油绿色高效转型开发。

38、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!