城市地下联络通道水平反井成井工艺的制作方法

1.本发明涉及反井钻井技术领域。具体地说是城市地下联络通道水平反井成井工艺。

背景技术:

2.城市地下轨道交通工程中的左右线隧道之间的联络通道,既是横向的人员逃生通道,又是重要的通风防灾设施。根据规范要求,在地铁隧道中每间隔600m至少需要设置一处联络通道。按照我国地铁平均每年新增里程1500km计算,则每年需要建设联络通道约2500条。

3.地铁联络通道是地铁隧道工程的关键节点,为施工风险最大的项目之一,目前联络通道的施工方法包括冻结施工法、矿山暗挖法、顶管法、掘进机法等,但是冻结施工法成本较高、矿山暗挖法安全性差、顶管法推进力小、掘进机法空间受限,均无法有效解决开挖精度、安全环保、空间狭小、随掘随支、高效排渣等建设难题。

技术实现要素:

4.为此,本发明所要解决的技术问题在于提供一种提供了“掘进-支护-排渣”一体化连续作业的城市地下联络通道水平反井成井工艺。

5.为解决上述技术问题,本发明提供如下技术方案:

6.城市地下联络通道水平反井成井工艺,包括如下步骤:

7.(a)施工准备:在始发侧隧道内安装反井钻机(1),在终点侧隧道内施工管片(11)安装所需要的平台;

8.(b)导孔钻进:利用反井钻机(1)钻进形成指向终点侧隧道的水平的导孔;

9.(c)套管安装:将预制水泥套管依次推入并安装于所述导孔中,形成导孔的临时支护;

10.(d)扩孔钻进:在所述终点侧隧道内将导孔钻头更换为扩孔钻头(4),利用反井钻机(1)将带有套管的所述导孔进行扩孔钻进,形成水平通道;在扩孔钻进过程中,利用真空排渣装置将破碎岩渣排出;所述扩孔钻头(4)的后部设置有可伸缩式护盾,所述护盾包括前护盾(5)、后护盾(6)和连接在前护盾(5)和后护盾(6)之间的油缸,前、后护盾(6)通过油缸实现伸缩功能;

11.(e)管片(11)安装:将预制混凝土管片(11)依次运入并安装于所述水平通道中,形成联络通道的永久支护。

12.进一步的,在步骤(d)中,护盾分为四种状态:护盾长度最小的初始状态、护盾的伸缩油缸达到最大行程时的极限状态、伸长状态和收缩状态;前护盾(5)随着钻头的行进而同步向前移动、后护盾(6)保持原位不动时,护盾处于伸长状态;扩孔钻头(4)停止钻进工作,前护盾(5)保持原位不动,伸缩油缸缩回,带动后护盾(6)缩回,护盾处于收缩状态;

13.一个扩孔钻进循环形成一个步距水平通道,在一个扩孔钻进循环中,护盾依次经

过初始状态、伸长状态、极限状态、收缩状态;在一步距水平通道形成后,安装管片(11)进行永久支护。

14.进一步的,在步骤(e)中,管片(11)由混凝土预制而成,管片(11)通过分块拼接方式安装在水平通道中,管片(11)的长度小于可伸缩式护盾的最大行程,管片(11)支护结构的外径与扩孔钻进形成的水平通道的直径相一致。

15.进一步的,所述真空排渣装置包括安装在平台上的真空泵(9)、与真空泵(9)吸气口连通的吸渣管(8)和与真空泵(9)出气口连通的排渣管,所述吸渣管(8)的入口位于前护盾(5)与扩孔钻头(4)连接位置的下部空间,固定安装在前护盾(5)的前部底端处。

16.进一步的,所述吸渣管(8)的入口处设有限径筛网。

17.进一步的,在钻进所述导孔过程中,随钻测斜纠偏,使得钻孔偏斜率≤0.3%。

18.进一步的,导孔钻进过程中,配合使用普通钻杆(3)和稳定钻杆(3)两种钻杆(3),导孔的直径为350mm-365mm。

19.进一步的,导孔钻进过程中,采用正循环方式通过洗井介质将破碎岩渣排出至始发侧隧道。

20.进一步的,在步骤(c)中,利用套管安装装置将单节所述预制水泥套管通过拼接方式安装在所述导孔中,所述预制水泥套管的外径与所述导孔的直径相一致,所述预制水泥套管的内径与普通钻杆(3)的外径相匹配。

21.进一步的,所述城市地下联络通道水平反井成井工艺还包括如下步骤:(f)设备拆除:拆除反井钻机(1)、真空泵(9)等机械设备以及平台等附属设施;

22.(g)壁后充填:封堵管片(11)两端、安装注浆设备,进行管片(11)壁后注浆施工。

23.本发明的技术方案取得了如下有益的技术效果:

24.本发明通过在扩孔钻头的背面安装护盾,扩孔钻头与护盾的动作配合,在扩孔钻头钻进一步距的过程中,前护盾和后护盾形成临时支护,在护盾缩回后随即安装管片进行永久支护,减少了扩孔后的联络通道的通道壁裸露的时间,降低了联络通道坍塌的几率,施工更加的安全;

25.利用真空排渣装置对切削下来的破碎岩渣排渣,能够便捷、快速、连续的将破碎岩渣排出到联络通道外,提高了排渣效率;在终点侧隧道内安装真空泵后可进行整个连通通道的排渣,无需在联络通道内再搭建输送带等运输设备,降低了排渣设备安装的工作量;

26.本发明解决了联络通道施工中“掘进-支护-排渣”一体化连续作业的技术难题,能够充分利用有限地下空间实现机械化施工,具有安全、高效、环保等优势,不仅城轨隧道的联络通道,还可以在市政管廊分叉竖井和检修井、深隧连接线以及地下空间连通工程中广泛应用,具有较高的推广价值和广阔的市场前景。

附图说明

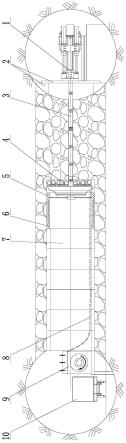

27.图1为本发明实施例的管片进入联络通道的示意图;

28.图2为本发明实施例的结构示意图;

29.图3为本发明实施例一个扩孔钻进循环中的护盾状态变化图。

30.图中附图标记表示为:1-反井钻机、2-支撑梁、3-钻杆、4-扩孔钻头、5-前护盾、6-后护盾、7-衬砌、8-吸渣管、9-真空泵、10-出渣小车、11-管片。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

32.如图1至图3所示,城市地下联络通道水平反井成井工艺,包括如下步骤:

33.(a)施工准备:在始发侧隧道内,施工满足反井钻机1使用和套管安装所需要的混凝土基础,安装反井钻机1和支撑梁2,支撑梁2能够封闭与支撑导孔开孔部位周边土层,确保反井钻机开孔钻进精度;在终点侧隧道内,施工满足真空泵9使用和管片11安装所需要的钢结构平台;

34.(b)导孔钻进:利用反井钻机1钻进形成指向终点侧隧道的水平的导孔;在钻进所述导孔过程中,随钻测斜纠偏,使得钻孔偏斜率≤0.3%,实现偏斜率满足设计与使用要求;采用三牙轮钻头钻进导孔,在导孔与终点侧隧道贯通后,拆除三牙轮钻头和钻杆3;基于在导孔中安装预制水泥套管的需要,水平导孔直径应比常规导孔直径大50mm;导孔钻进过程中,采用正循环方式通过洗井介质将破碎岩渣排出至始发侧隧道;

35.(c)套管安装:将预制水泥套管依次推入并安装于所述导孔中,形成导孔的临时支护;

36.(d)扩孔钻进:在带有预制水泥套管的导孔中连接扩孔钻杆3,在所述终点侧隧道安装扩孔钻头4和可伸缩式护盾,所述护盾连接在扩孔钻头4的后侧;所述护盾包括前护盾5、后护盾6和连接在前护盾5和后护盾6之间的油缸,前、后护盾6通过油缸实现伸缩功能;前护盾5的前端与扩孔钻头4的底座通过轴承连接,实现护盾随钻头沿扩孔钻进方向的滑动行进,且不随扩孔钻头4的旋转而旋转;

37.利用反井钻机1将带有套管的所述导孔进行扩孔钻进,形成水平通道;在扩孔钻进过程中,扩孔钻头4的滚刀破碎的岩渣,依靠自重掉落到水平通道的下部位置,被真空排渣装置吸取、排出;

38.在水平通道与始发侧隧道贯通后,拆除扩孔钻头4和护盾;

39.(e)管片11安装:如图1所示,将预制混凝土管片11依次从终点侧隧道运入、并安装于所述水平通道中,形成联络通道的永久支护;

40.(f)设备拆除:拆除反井钻机1、真空泵9等机械设备以及平台等附属设施;

41.(g)壁后充填:封堵管片11两端、安装注浆设备,进行管片11壁后注浆施工,利用注浆泵,将浆液通过管片11预留的注浆孔注入到管片11壁与水平通道的内壁之间,将管片11与水平通道土层之间残留的空腔充填密实,形成管片11式衬砌7结构。

42.进一步的,如图3所示,在步骤(d)中,护盾分为四种状态:护盾长度最小的初始状态、护盾的伸缩油缸达到最大行程时的极限状态、伸长状态和收缩状态;前护盾5随着钻头的行进而同步向前移动、后护盾6保持原位不动时,护盾处于伸长状态;扩孔钻头4停止钻进工作,前护盾5保持原位不动,伸缩油缸缩回,带动后护盾6缩回,护盾处于收缩状态;

43.一个扩孔钻进循环形成一个步距水平通道,在一个扩孔钻进循环中,护盾依次经过初始状态、伸长状态、极限状态、收缩状态;图3中(a)、(b)、(c)、(d)分别对应一个扩孔钻进循环中护盾的初始状态、伸长状态、极限状态、收缩状态;在一步距水平通道形成后,如图3(d)所示,随即安装管片11进行永久支护。

44.进一步的,如图1至图2所示,管片11由混凝土预制而成,管片11通过分块拼接方式

安装在水平通道中,利用管片11安装装置进行管片11的安装,管片11的长度小于可伸缩式护盾的最大行程,管片11支护结构的外径与扩孔钻进形成的水平通道的直径相一致;管片11安装装置采用常规的管片11安装装置即可,管片11安装装置一般包括底座、机械臂、机械手、移动机构、轨道机构等结构,所述底座与移动机构固定连接,所述移动机构与轨道机构滑动连接,所述底座上设置机械臂,所述机械臂与机械手活动连接;机械手抓取一个送入的管片11后,机械臂移动或转动将管片11摆至正确的位置,一圈管片11一般包括三块标准块、两块邻接块和一块封顶块组成。

45.进一步的,如图1至图3所示,所述前护盾5包括与安装在扩孔钻头4底座上的轴承连接的前连部和呈筒形的前筒部,所述后护盾6包括与后筒部和一体连接在后筒部后端的筒圈部,所述后筒部的外径小于前筒部的内径,所述筒圈部的外径等于前筒部的外径,从而后筒部能够插入在前筒部内使护盾完全收缩后具有最小长度(图1至图3中左右方向上的长度),所述后筒部内壁设置有油缸后支架,所述前连部或扩孔钻头4底座上设置有油缸前支架,油缸的长度两端分别安装在油缸前支架和油缸后支架上。

46.进一步的,如图1至图2所示,所述真空排渣装置包括安装在平台上的真空泵9、与真空泵9吸气口连通的吸渣管8和与真空泵9出气口连通的排渣管,排渣管出口的下方接有用于将岩渣向外运动的出渣小车10;所述吸渣管8的入口位于前护盾5与扩孔钻头4连接位置的下部空间,固定安装在前护盾5的前部底端处,便于吸取落在水平通道底部的岩渣;

47.由于吸渣管8需要随着前护盾5移动,所述吸渣管8包括拼接管部和伸缩管部,伸缩管部管壁为波纹形,可伸缩一定的长度,拼接管部为硬质,在伸缩管部快要伸缩至最大长度前依次拼接加长吸渣管8,使得吸渣管8的长度能够随扩孔钻头4的钻进而变长。

48.所述吸渣管8的入口处设有限径筛网,当岩渣粒径小于限径筛网的孔径时可被吸入,当岩渣粒径大于限径筛网的孔径时,需经再次破碎后才可被吸入;限径筛网的孔径为1cm-2cm;限径筛网的设置确保了只有小颗粒的岩渣才能够进入到吸渣管8和真空泵9中,避免了大粒径岩渣对吸渣管8管壁和真空泵9内部结构造成损伤。

49.进一步的,导孔的直径为350mm-311mm,基于在导孔中安装套管的需要,本技术中的导孔比常规导孔的直径大55mm,常规的导孔直径为295mm-311mm,优选的,导孔的直径为350mm;;导孔钻进过程中,配合使用普通钻杆3和稳定钻杆3两种钻杆3,稳定钻杆3通过轴承结构,能够实现杆体转动、稳定翼不转动的功能,有助于增强钻杆3系统的稳定性、减小导孔的偏斜量,有助于增加钻杆3对井壁的支撑能力、防止钻杆3旋转下坠导致钻头掉落。

50.进一步的,在步骤(c)中,利用套管安装装置将单节所述预制水泥套管通过拼接方式安装在所述导孔中,所述预制水泥套管的外径与所述导孔的直径相一致,所述预制水泥套管的内径与普通钻杆3的外径相匹配;在水平导孔内安设套管,解决扩孔钻进过程中井壁土层对旋转的钻杆3支撑力不足的问题。

51.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1