一种新型高温可视化酸刻蚀实验装置及方法

1.本发明涉及一种新型高温可视化酸刻蚀实验装置及方法,属于石油天然气增产改造与岩土工程技术领域。

背景技术:

2.酸化压裂是碳酸盐岩储层增产改造不可或缺的手段。酸压技术通过酸液对地层裂缝面的非均匀刻蚀,形成闭合压力作用下不能完全闭合的油气流动空间,从而达到增产目的。酸蚀裂缝导流能力的好坏是评价酸压施工是否成功的关键指标,而酸蚀裂缝的导流能力主要取决于酸蚀裂缝的刻蚀形态。

3.目前,评价酸刻蚀效果及酸蚀裂缝导流能力主要采用室内实验的方法,常规室内实验均采用井下岩心或同层位露头岩石制作表面光滑平直的岩板样来模拟地层裂缝开展酸刻蚀实验和酸蚀裂缝导流能力测试,进而分析不同地质参数和施工参数等对裂缝表面刻蚀形态和酸蚀裂缝导流能力的影响。但是,实际地层裂缝壁面粗糙度较大,裂缝表面分布着众多大小不一的微凸体。因此,常规室内平板试验无法准确地对碳酸盐岩储层酸蚀形态及酸蚀裂缝导流能力进行准确评价,试验结果并不能代表实际地层情况,从而对裂缝导流能力预测造成较大偏差,酸压预测效果不准确,影响酸压工艺实施。

4.此外,我国碳酸盐岩储层开发逐渐向着深层、超深层发展,储层温度和地层压力逐步升高,储层温度普遍在120℃以上,其中四川盆地深层碳酸盐岩储层温度最高达212℃。由于我国深层碳酸盐岩储层的特殊性,现有实验室酸刻蚀实验装置具有以下的局限性:一是目前酸刻蚀实验装置使用范围主要是常温常压,模拟温度无法达到深层、超深层要求;二是现有实验装置无法直观观察到酸液在缝内的流动与酸刻蚀过程,导致数模结果无从验证;三是现有实验装置实验过程中高温酸液具有外溢风险,存在较大的安全隐患;四是现有实验装置无法实现有限酸液的循环泵注,实验材料损耗较大,浪费严重。为准确模拟地下真实情况,并能在实验中直接观察缝内酸液的流动与刻蚀过程,本研究创新新型的高温可视化酸刻蚀实验装置。

技术实现要素:

5.为了克服现有技术中的问题,本发明提供一种新型高温可视化酸刻蚀实验装置及方法,该方法利用研发的高温可视化酸刻蚀实验装置,通过制作拟三维粗糙岩样开展酸刻蚀实验,观察并分析不同实验条件下缝内酸液流动行为,从而明确裂缝面初始粗糙度对酸蚀裂缝刻蚀形态的影响规律,揭示非平面裂缝的酸刻蚀基理。

6.本发明解决上述技术问题所提供的技术方案是:一种新型高温可视化酸刻蚀实验装置,包括可视化岩板夹持器、酸液储罐ⅰ、酸液储罐ⅱ、加热装置、高压水泵、低压酸泵、回压阀、酸阀a、酸阀b、酸阀c、酸阀d、酸阀e、酸阀f、水阀g、水阀h、水阀i、水阀j、水阀k;

7.所述酸液储罐ⅰ、酸液储罐ⅱ内均设有活塞,活塞将罐体分别独立的上下两部分;

8.所述加热装置上端与可视化岩板夹持器左端连通,下端分别与酸阀b上端、酸阀d

注入酸液,并在回压阀出口检测液体流量,直到罐内注满酸液;

29.步骤s5、打开水阀g、水阀k、酸阀f,启动高压水泵向酸液储罐ⅱ内注水,直到罐内注满水;

30.步骤s6、打开酸阀b、酸阀e,并打开水阀g、水阀h、水阀j,设定回压阀的压力为8mpa,启动加热装置,加热温度至200℃,启动高压水泵向酸液储罐ⅰ内注水,即通过向酸液储罐ⅰ内注水将酸液储罐ⅰ内的酸液注入到可视化岩板夹持器左端内,同时可视化岩板夹持器右端内的酸液因压力作用而注入到酸液储罐ⅱ内,而酸液储罐ⅱ内的水再通过回压阀排出,直至酸液储罐ⅰ内注满水;

31.步骤s7、打开酸阀c、酸阀d,打开水阀g、水阀i、水阀k,设定回压阀的压力为8mpa,启动加热装置,加热温度至200℃,启动高压水泵向酸液储罐ⅱ内注水;即通过向酸液储罐ⅱ内注水将酸液储罐ⅱ内的酸液注入到可视化岩板夹持器左端内,同时可视化岩板夹持器右端内的酸液注入到酸液储罐ⅰ内,而酸液储罐ⅰ内的水再通过回压阀排出,直至酸液储罐ⅱ内注满水;

32.步骤s8、重复步骤s6和步骤s7实现循环注酸;

33.步骤s9、实验结束,泄压,打开酸阀c、酸阀e、酸阀f,打开水阀g、水阀h、水阀k,启动高压水泵,洗罐排酸,排出酸液;

34.步骤s10、打开酸阀a、酸阀b、酸阀c、酸阀d、酸阀e、酸阀f,启动高压水泵,打水清洗管线,清洗完后,使用压缩空气吹扫酸系统管线,系统恢复至初始状态。

35.本发明具有以下有益效果:

36.1、本发明能够直接观测裂缝内酸液的流动过程,精确的表征酸液在裂缝中的分布状态,方便开展酸刻蚀机理研究。

37.2、本发明将酸液注入系统与水注入系统分离开,实现了只有水通过高压泵注系统,有效的解决了酸液泵注安全问题。

38.3、本发明在实验过程中通过全封闭酸液系统,可保证高温高压条件下酸液不外溢,极大的提高了实验的安全性。

39.4、本发明通过将酸液储罐1与酸液储罐2相连通,实现酸液的循环倒换,保证了可视化岩板夹持器内酸液流向不改变,实现有限酸液的循环泵注,相应的延长了实验时间。

40.5、本发明所有系统全固定,仅可视化岩板夹持器可拆卸,减少人员操作,能够保证设备长期稳定。

附图说明

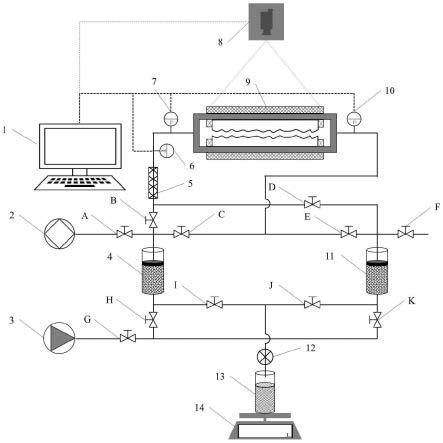

41.图1为本发明的结构示意图。

42.图中所示:1-计算机,2-低压酸泵,3-高压水泵,4-酸液储罐ⅰ,5-加热装置,6-温度表,7-压力表ⅰ,8-高速摄像机,9-可视化岩板夹持器,10-压力表ⅱ,11-酸液储罐ⅱ,12-回压阀,13-废液回收储罐,14-天平。

具体实施方式

43.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术

人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.如图1所示,本发明的一种新型高温可视化酸刻蚀实验装置,包括可视化岩板夹持器9、酸液储罐ⅰ4、酸液储罐ⅱ11、加热装置5、高压水泵3、低压酸泵2、回压阀12、酸阀a、酸阀b、酸阀c、酸阀d、酸阀e、酸阀f、水阀g、水阀h、水阀i、水阀j、水阀k;所述酸液储罐ⅰ4、酸液储罐ⅱ11内均设有活塞,活塞将罐体分别独立的上下两部分,这样罐体上下两部分可分别注入酸液和水;所述加热装置5上端与可视化岩板夹持器9左端连通,下端分别与酸阀b上端、酸阀d左端连通;所述可视化岩板夹持器9右端分别与酸阀c右端、酸阀e左端连通;所述加热装置5与可视化岩板夹持器9之间设有温度表6、压力表ⅰ7;所述可视化岩板夹持器9右端设有压力表ⅱ10;所述低压酸泵2与酸阀a左端连通;所述酸液储罐ⅰ4上端分别与酸阀a右端、酸阀b下端、酸阀c左端连通;所述酸液储罐ⅱ11上端分别与酸阀e右端、酸阀f左端、酸阀d右端连通;所述酸阀f右端设有排空管线;所述高压水泵3与水阀g左端连通,所述水阀g右端分别与水阀h下端、水阀k下端连通,所述酸液储罐ⅰ4下端分别水阀h上端、水阀i左端连通,所述酸液储罐ⅱ11下端分别与水阀j右端、水阀k上端连通;所述回压阀12上端分别与水阀i右端、水阀j左端连通,下端设有排液管线。在本实施例中所述高压水泵3选用流量为0-1l/min,压力为10mpa的平流泵,所述低压酸泵2选用流量为0-0.4l/min,压力为0.1mpa蠕动泵。

45.在本实施例中所述酸液储罐循环酸液储量的计算结果如表1所示。

46.表1酸液储罐循环酸液储量的计算结果

47.48.[0049][0050]

如图1所示,在本实施例的基础上,该实验装置还包括高度摄像机8,所述高度摄像机8放置在可视化岩板夹持器9上方,并与计算机1组成图像采集与分析系统,实现可视化岩板夹持器中缝内的酸液流动与刻蚀等过程的图像识别与采集,该实验装置还包括计算机1,所述计算机1分别与温度表6、压力表ⅰ7、高度摄像机8、压力表ⅱ10电连接,通过计算机1实时监控酸刻的状态。

[0051]

在本实施例中,所述加热装置5为加热流道。

[0052]

如图1所示,在本实施例的基础上,该实验装置还包括与排液管线连通的回收罐13,该实验装置还包括天平14,所述回收罐13放置于天平14,这样通过天平14称量每次罐体排出水的重量。

[0053]

本实施例的具体实施流程如下:

[0054]

步骤s1、选取目标区块的岩心,将其切割成与所述可视化岩板夹持器9匹配的尺寸;

[0055]

步骤s2、将所述岩心装入所述可视化岩板夹持器9中,并设定所述岩心的初始裂缝宽度;

[0056]

步骤s3、设定与现场排量一致的酸液排量,根据所述酸液排量与注酸时间获得注酸量;

[0057]

步骤s4、打开酸阀a、水阀i,设定回压阀12的压力为0mpa,启动低压酸泵2向酸液储罐ⅰ4注入酸液,并在回压阀出口检测液体流量,直到罐内注满酸液;

[0058]

步骤s5、打开水阀g、水阀k、酸阀f,启动高压水泵3向酸液储罐ⅱ11内注水,直到罐内注满水;

[0059]

步骤s6、打开酸阀b、酸阀e,并打开水阀g、水阀h、水阀j,设定回压阀12的压力为8mpa,启动加热装置5,加热温度至200℃,启动高压水泵3向酸液储罐ⅰ4内注水,即通过向酸液储罐ⅰ4内注水将酸液储罐ⅰ4内的酸液注入到可视化岩板夹持器9左端内,同时可视化岩板夹持器9右端内的酸液因压力作用而注入到酸液储罐ⅱ11内,而酸液储罐ⅱ11内的水再通过回压阀12排出,直至酸液储罐ⅰ4内注满水;

[0060]

步骤s7、打开酸阀c、酸阀d,打开水阀g、水阀i、水阀k,设定回压阀12的压力为8mpa,启动加热装置5,加热温度至200℃,启动高压水泵3向酸液储罐ⅱ11内注水;即通过向酸液储罐ⅱ11内注水将酸液储罐ⅱ11内的酸液注入到可视化岩板夹持器9左端内,同时可视化岩板夹持器9右端内的酸液注入到酸液储罐ⅰ4内,而酸液储罐ⅰ4内的水再通过回压阀12排出,直至酸液储罐ⅱ11内注满水;

[0061]

步骤s8、重复步骤s6和步骤s7实现循环注酸;

[0062]

步骤s9、实验结束,泄压,打开酸阀c、酸阀e、酸阀f,打开水阀g、水阀h、水阀k,启动高压水泵3,洗罐排酸,排出酸液;

[0063]

步骤s10、打开酸阀a、酸阀b、酸阀c、酸阀d、酸阀e、酸阀f,启动高压水泵3,打水清洗管线,清洗完后,使用压缩空气吹扫酸系统管线,系统恢复至初始状态。

[0064]

以上所述,并非对本发明作任何形式上的限制,虽然本发明已通过上述实施例揭示,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,可利用上述揭示的技术内容作出些变动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1