一种煤系气储层直井甲烷原位分层燃爆压裂造储方法与流程

1.本发明涉及煤系气储层改造领域,具体地说是一种煤系气储层直井甲烷原位分层燃爆压裂造储方法。

背景技术:

2.煤系气又称煤系“三气”,通常指含煤地层中同时存在煤层气、致密砂岩气以及泥页岩气,这种成因特点决定了煤系气高效开发的方向是共探共采。煤系气合采的特点在于不同岩性储层中不同相态天然气的同井共采,其目的是提高煤系气资源开发效率和单井产量,煤层气、致密气、页岩气共探共采及同井合层开采对深部煤系气实现商业化开发几乎是必需的技术选择。

3.我国煤系气资源赋存量巨大,实现煤系气资源的高效协同开发对于保障我国能源安全具有重要意义。传统的煤系气开发技术以水力压裂为主。但是水力压裂产生的裂缝通常较为单一,导致资源的采收率低,储层内绝大部分的资源没有被采出而导致了资源的严重浪费。此外,水力压裂过程中,裂缝的扩展通常受地应力控制,裂缝能否沿着储层垂直方向上扩展是决定煤系气协同开采的关键。但是目标储层的地应力通常是无法改变的,经常出现的情况是水力压裂裂缝沿着储层水平方向上扩展,裂缝很难进入相邻岩层,因而无法实现邻近储层甲烷气体的高效开采。因此,传统的水力压裂方法在煤系气开发过程中存在严重的不足,难以实现煤系气的高效开发。

4.因此,为了提高储层的改造效果,急需寻求一种能够在煤系地层内构建大范围立体裂缝网络的新方法以提高煤系气的采收率,实现煤系“三气”的协同高效开发。

技术实现要素:

5.本发明要解决的技术问题是针对上述现有技术的不足,而提供一种煤系气储层直井甲烷原位分层燃爆压裂造储方法,该方法通过甲烷-助燃剂燃爆产生的爆炸冲击波在储层内构建复杂的裂缝网络,相比于传统的水力压裂技术,能够形成更为复杂的裂缝网络,有利于提高煤系气的采收率;同时燃爆压裂后储层卸压,周围储层内的甲烷气体向人造储气层汇聚,可实现煤系页岩气、砂岩气以及煤层气的协同开发,避免了传统开采方法导致的资源浪费问题。

6.为解决上述技术问题,本发明采用的技术方案是:一种煤系气储层直井甲烷原位分层燃爆压裂造储方法,具体包括以下步骤:s1:从地表通过钻井平台向目标储层施工直井并穿过盖层进入目标储层;s2:选择目标储层的最底层,从直井向预定层位施工若干分支井,分支井均匀分布在直井周围;s3:采用封隔器对分支井进行密封,同时对分支井内的甲烷压力进行实时监测;s4:当分支井内甲烷压力达到指定压力时,向目标分支井内通过连续油管输入助燃剂;

s5:将直井注满水,然后下放点火器并点燃甲烷-助燃剂混合体系,在分支井周围构建一定范围的裂缝网络;s6:待该层位的分支井均燃爆压裂完成后,重复以上步骤s2~s5,在目标储层内由底层向顶层逐层进行燃爆压裂,直到整个目标区域均完成燃爆压裂,在目标区域构建大范围的人工储气层;s7:排干直井内的水,开始抽采甲烷气体。

7.进一步优选地,s1中所述的目标储层包括泥页岩储层和/或砂岩储层、煤层,且泥页岩储层、砂岩储层、煤层交替分布。

8.进一步优选地,s2中所述的分支井施工需施工在泥页岩储层和/或砂岩储层中,不可施工在煤层中;分支井数量为3~5个,根据分支井内甲烷的初始压裂以及泥页岩或砂岩储层的力学强度确定。

9.进一步优选地,s3中所述的封隔器能够抵抗150~200 mpa的爆炸冲击压力,封隔器距离地面直井之间的水平距离l为30~50 m。

10.进一步优选地,s4中所述的指定的甲烷压力为2~10 mpa;助燃剂为纯氧。

11.进一步优选地,s5中向直井注水的目的是为了增强封隔器抵抗爆炸冲击波的能力,同时保证爆炸过程中地面人员设施的安全。

12.进一步优选地,s6中所述的人工储气层指的是产生复杂裂缝网络的区域,该区域由于岩层卸压,可以汇集并存储大量的卸压甲烷。

13.本发明具有如下有益效果:1.本发明通过甲烷-助燃剂燃爆产生的爆炸冲击波在储层内构建复杂的裂缝网络,相比于传统的水力压裂技术,能够形成更为复杂的裂缝网络,有利于提高煤系气的采收率;同时,燃爆压裂后,储层卸压,周围储层内的甲烷气体向人造储气层汇聚,可实现煤系页岩气、砂岩气以及煤层气的协同开发,避免了传统开采方法导致的资源浪费问题。

14.2.本发明利用煤系气储层自身解吸的甲烷作为爆炸物,避免了向储层内输送爆炸物质过程中容易产生爆炸这一危险过程,保证储层改造过程的安全性。

15.3.本发明采用采用在分支井内燃爆压裂的方式,且封隔器封隔的位置与直井间保持一定的安全距离,在直井周围形成一定尺寸的保护岩柱,避免的传统爆炸方法对井筒的破坏;此外,为了确保燃爆过程地面人员设施的安全性,本发明通过向直井内注水,避免燃爆火焰冲击到地面造成安全事故。

附图说明

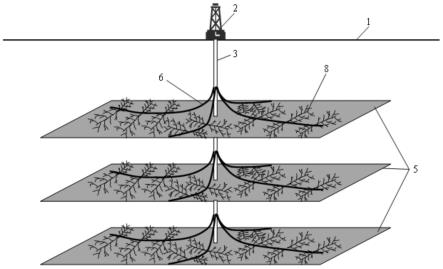

16.图1是本发明的分支井及燃爆压裂层位立体示意图。

17.图2是本发明的分支井及燃爆层位剖面图。

18.其中有:1.地表;2.钻井平台;3.直井;4.盖层;5.目标储层;51.泥页岩储层;52.砂岩储层;53.煤层;6.分支井;7.封隔器;8.裂缝网络。

具体实施方式

19.下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

20.本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方

位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

21.如图1和图2所示,一种煤系气储层直井甲烷原位分层燃爆压裂造储方法,具体包括以下步骤:s1:从地表1通过钻井平台2向目标储层施工直井3并穿过盖层4进入目标储层5;目标储层5包括泥页岩储层51和/或砂岩储层52、煤层53,且泥页岩储层51、砂岩储层52、煤层53交替分布。

22.s2:选择目标储层5的最底层,从直井3向预定层位施工若干分支井6,分支井6均匀分布在直井3周围;分支井6施工需施工在泥页岩储层51和/或砂岩储层52中,不可施工在煤层53中,其原因是泥页岩储层、砂岩储层(5)的脆性更高,更容易产生复杂的裂缝网络(9),且裂缝网络(9)能够起到自支撑作用;分支井6数量为3~5个,根据分支井内甲烷的初始压裂以及泥页岩或砂岩储层5的力学强度确定。

23.s3:采用封隔器7对分支井6进行密封,同时对分支井6内的甲烷压力进行实时监测,可通过安装在封隔器上的甲烷压力传感器进行实时监测。封隔器7能够抵抗150~200 mpa的爆炸冲击压力,封隔器7与地面直井3之间的水平距离l为30~50 m。封隔器封隔的位置与直井间保持一定的安全距离,在直井周围形成一定尺寸的保护岩柱,避免的传统爆炸方法对井筒的破坏。

24.s4:当分支井6内甲烷压力达到指定压力时,向目标分支井6内通过连续油管输入助燃剂;指定的甲烷压力为2~10 mpa;助燃剂为纯氧以及其他具备强氧化性的气体、液体以及固体粉末。利用煤系气储层自身解吸的甲烷作为爆炸物,避免了向储层内输送爆炸物质过程中容易产生爆炸这一危险过程,保证储层改造过程的安全性。

25.s5:将直井3注满水,然后下放点火器并点燃甲烷-助燃剂混合体系,在分支井6周围构建一定范围的裂缝网络8;向直井3注水的目的是为了增强封隔器7抵抗爆炸冲击波的能力,同时保证爆炸过程中地面人员设施的安全。

26.s6:待该层位的分支井6均燃爆压裂完成后,重复以上步骤s2~s5,在目标储层5内由底层向顶层逐层进行燃爆压裂,直到整个目标区域均完成燃爆压裂,在目标区域构建大范围的人工储气层;人工储气层指的是产生复杂裂缝网络的区域,该区域由于岩层卸压,可以汇集并存储大量的卸压甲烷。

27.s7:排干直井3内的水,开始抽采甲烷气体。通过甲烷-助燃剂燃爆产生的爆炸冲击波在储层内构建复杂的裂缝网络,相比于传统的水力压裂技术,能够形成更为复杂的裂缝网络,有利于提高煤系气的采收率;同时,燃爆压裂后,储层卸压,周围储层内的甲烷气体向人造储气层汇聚,可实现煤系页岩气、砂岩气以及煤层气的协同开发,避免了传统开采方法导致的资源浪费问题。

28.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1