一种抽油机参数获取方法及系统、示功图获取方法及系统与流程

1.本发明涉及一种抽油机参数获取方法及系统、示功图获取方法及系统,属于油田采油技术领域。

背景技术:

2.抽油机井的示功图是分析诊断抽油机井工况井况的重要资料,其横坐标为光杆位移,纵坐标为光杆受到的载荷,一个冲程周期的位移-载荷组成一个封闭的曲线,包含了油井的大量有用信息。

3.目前获取示功图方法主要包括:固定式示功仪测试、便携式示功仪测试和电参法测试。固定式示功仪测试需要将示功仪固定在抽油机上,安装维护不易、且可靠性不高。采用便携式示功需要人工定期去现场一口井一口井测试,存在周期长、劳动强度大和时效性不强的问题,并且由于受尼龙线和电位器的使用寿命限制,不适合于在线测试。电参法利用三相电参量采集模块获取电机的转矩与转速,然后通过抽油机物理模型推导悬点处的示功图,适应在线测试,但是该方法存在抽油机参数难以获取的问题。

技术实现要素:

4.本发明提供了一种抽油机参数获取方法及系统、示功图获取方法及系统,解决了电参法存在的问题。

5.为了解决上述技术问题,本发明所采用的技术方案是:

6.一种抽油机参数获取方法,包括:

7.从示功仪获取示功图,将示功图转换为曲柄处的第一电功图;

8.获取电机输出的有功功率和电机转速,根据电机输出的有功功率和电机转速,获取曲柄处的第二电功图;

9.根据第一电功图和第二电功图,获取抽油机参数。

10.若抽油机为复合平衡的抽油机,第一电功图公式为:

[0011][0012]

若抽油机为曲柄平衡的抽油机,第一电功图公式为:

[0013]

tr=f

t

(l

pr-us)-m

cb sin(θ+τ)

[0014]

若抽油机为游梁平衡的抽油机,第一电功图公式为:

[0015][0016]

其中,tr为示功图转换获得的曲柄净扭矩向量,f

t

为扭矩因数向量,l

pr

为光杆载荷向量,us为结构不平衡重,b为游梁支点到游梁平衡块长度,a游梁前臂长度,ξ为游梁与水平线的夹角向量,α为游梁平衡相位角,α=arctan(v

cg

/h

cg

),v

cg

为游梁支点到游梁平衡中心的

垂直距离,h

cg

为游梁支点到游梁平衡中心的水平距离,w

bw

为游梁平衡重,m

cb

为曲柄最大扭矩,θ为曲柄角度向量,τ为曲柄平衡相位角。

[0017]

第二电功图公式为:

[0018]

t

′r=ηs·

r0t

m-t0[0019][0020]

其中,tm为电机扭矩向量,k为单位转换系数,ηm为电机效率,p为电机输出的有功功率向量,n为电机转速向量,t

′r为根据tm计算获得的曲柄净扭矩向量,ηs为地面传动效率,r0为传动比,t0为空载扭矩及地面库仑摩擦力的总和。

[0021]

根据第一电功图和第二电功图,获取抽油机参数,包括:

[0022]

根据第一电功图和第二电功图,构建参数优化模型;其中,参数优化模型以最小为目标,向量向量tr′j为第二电功图中第j个曲柄净扭矩,为第一电功图中与tr′j对应的曲柄净扭矩,m为第二电功图中点的数量,j∈[1,m];

[0023]

求解参数优化模型,获得优选的抽油机参数。

[0024]

参数优化模型的目标函数为:

[0025][0026]

其中,f为目标函数值,f

t

为扭矩因数向量,l

pr

为光杆载荷向量,us为结构不平衡重,b为游梁支点到游梁平衡块长度,a游梁前臂长度,ξ为游梁与水平线的夹角向量,α为游梁平衡相位角,α=arctan(v

cg

/h

cg

),v

cg

为游梁支点到游梁平衡中心的垂直距离,h

cg

为游梁支点到游梁平衡中心的水平距离,w

bw

为游梁平衡重,m

cb

为曲柄最大扭矩,θ为曲柄角度向量,τ为曲柄平衡相位角,ηs为地面传动效率,r0为传动比,t0为空载扭矩及地面库仑摩擦力的总和,tm为电机扭矩向量。

[0027]

一种抽油机参数获取系统,包括:

[0028]

第一电功图模块,从示功仪获取示功图,将示功图转换为曲柄处的第一电功图;

[0029]

第二电功图模块,获取电机输出的有功功率和电机转速,根据电机输出的有功功率和电机转速,获取曲柄处的第二电功图;

[0030]

参数模块,根据第一电功图和第二电功图,获取抽油机参数。

[0031]

一种示功图获取方法,包括:

[0032]

采用抽油机参数获取方法,获取抽油机参数;

[0033]

根据抽油机参数,采用电参法,获取示功图。

[0034]

一种示功图获取系统,包括:

[0035]

抽油机参数获取模块,采用抽油机参数获取方法,获取抽油机参数;

[0036]

示功图获取模块,根据抽油机参数,采用电参法,获取示功图。

[0037]

一种存储一个或多个程序的计算机可读存储介质,所述一个或多个程序包括指令,所述指令当由计算设备执行时,使得所述计算设备执行抽油机参数获取方法或示功图获取方法。

[0038]

一种计算设备,包括一个或多个处理器、一个或多个存储器以及一个或多个程序,其中一个或多个程序存储在所述一个或多个存储器中并被配置为由所述一个或多个处理器执行,所述一个或多个程序包括用于执行抽油机参数获取方法或示功图获取方法的指令。

[0039]

本发明所达到的有益效果:本发明从示功仪获取示功图,并将示功图转换为曲柄处的第一电功图,根据电机输出的有功功率和电机转速获取曲柄处的第二电功图,基于第一电功图和第二电功图可获取抽油机参数,解决了电参法中参数难以获取的问题,将获取抽油机参数带入电参法,可以进一步在线准确而持续获取示功图。

附图说明

[0040]

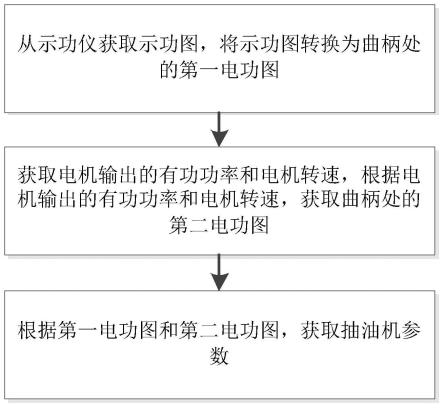

图1为抽油机参数获取方法的流程图;

[0041]

图2为抽油机参数获取方法对应硬件的示意图;

[0042]

图3为曲柄角度的定义参考图;

[0043]

图4为示功仪获取的示功图;

[0044]

图5为抽油机结构示意图。

具体实施方式

[0045]

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0046]

如图1所示,一种抽油机参数获取方法,包括以下步骤:

[0047]

步骤1,从示功仪获取示功图,将示功图转换为曲柄处的第一电功图;

[0048]

步骤2,获取电机输出的有功功率和电机转速,根据电机输出的有功功率和电机转速,获取曲柄处的第二电功图;

[0049]

步骤3,根据第一电功图和第二电功图,获取抽油机参数。

[0050]

上述方法从示功仪获取示功图,并将示功图转换为曲柄处的第一电功图,根据电机输出的有功功率和电机转速获取曲柄处的第二电功图,基于第一电功图和第二电功图可获取抽油机参数,解决了电参法中参数难以获取的问题,将获取抽油机参数带入电参法,可以进一步在线准确而持续获取示功图。

[0051]

与上述方法对应的硬件结构如图2所示,包括智能rtu、便携式或固定式示功仪、三相电参量采集模块、曲柄位置传感器和电机转速传感器。

[0052]

便携式或固定式示功仪用于在抽油机运行时,采集一次抽油机的示功图,具体为反映抽油杆光杆处位移-载荷的示功图,便携式或固定式示功仪将示功图发送给智能rtu。

[0053]

曲柄位置传感器由磁钢和接近开关组成,其安装在曲柄上的某一个位置,与三相电参量采集模块电连接;曲柄每转一圈,曲柄位置传感器被触发一次。

[0054]

电机转速传感器也由磁钢和接近开关组成,其安装在电机的某一位置,与三相电参量采集模块电连接;电机每转一圈,电机转速传感器被触发一次。

[0055]

三相电参量采集模块与曲柄位置传感器和电机转速传感器相连,在获得某次曲柄位置之后触发采集电参量及电机转速,其测量到的参数为电机输出的有功功率和电机转速,三相电参量采集模块将电机输出的有功功率和电机转速发送给智能rtu。

[0056]

智能rtu包含具有计算能力的核心处理器,获取示功仪获取示功图、电机输出的有功功率和电机转速,将示功图转换为曲柄处的第一电功图,根据电机输出的有功功率和电机转速,获取曲柄处的第二电功图。

[0057]

曲柄处的电功图是指横坐标为曲柄角度、纵坐标为曲柄净扭矩的图,其以下止点对应的曲柄角度开始,以下一个下止点对应的曲柄角度结束;其中,曲柄角度的定义参考图3,图中,θ

bot

为抽油杆下止点对应的曲柄角度,θ

top

为抽油杆上止点对应的曲柄角度,θs为接近开关触发时的曲柄角度。

[0058]

目前抽油机一般包括复合平衡的抽油机、曲柄平衡的抽油机、游梁平衡的抽油机,因此各种抽油机示功图可以转化的第一电功图如下:

[0059]

若抽油机为复合平衡的抽油机,第一电功图公式可表示为:

[0060][0061]

若抽油机为曲柄平衡的抽油机,省去游梁平衡项,第一电功图公式可表示为:

[0062]

tr=f

t

(l

pr-us)-m

cb sin(θ+τ)

ꢀꢀꢀ

(2)

[0063]

若抽油机为游梁平衡的抽油机,省去曲柄平衡项,第一电功图公式可表示为:

[0064][0065]

其中,tr为示功图转换获得的曲柄净扭矩向量,f

t

为扭矩因数向量,l

pr

为光杆载荷向量,us为结构不平衡重,b为游梁支点到游梁

平衡块长度,a游梁前臂长度,ξ为游梁与水平线的夹角向量,α为游梁平衡相位角,α=arctan(v

cg

/h

cg

),v

cg

为游梁支点到游梁平衡中心的垂直距离,h

cg

为游梁支点到游梁平衡中心的水平距离,w

bw

为游梁平衡重,m

cb

为曲柄最大扭矩,θ为曲柄角度向量,n为第一电功图中的点数,τ为曲柄平衡相位角。

[0066]

复合平衡的抽油机的估计包含了游梁平衡抽油机与曲柄平衡抽油机,因此不失一般性地仅对复合平衡抽油机进行进一步论述。

[0067]

举例说明上述第一电功图获取,图4为便携式或固定式示功仪得到的示功图;红色表示上冲程,蓝色表示下冲程。将上冲程和下冲程拼接在一起,即可以获得完整的示功图的数据,一共可表示为n个点对。

[0068]

点对可用数学符号表示为:

[0069][0070]

其中,xi为第i个点的光杆位移,为第i个点的光杆载荷;

[0071]

将xi转换为ξi和θi,即将第i个点的光杆位移转换为第i个点的游梁与水平线夹角、和第i个点的曲柄角度,转换公式如下:

[0072][0073]

ui=x

i-|ξb|

·aꢀꢀꢀ

(6)

[0074][0075][0076][0077][0078]

[0079]

其中,ξi为第i个点的游梁与水平线夹角,λb为抽油杆在下止点时,曲柄转轴中心与游梁支撑点连线与游梁的夹角,ξb为下止点时游梁与水平线的夹角,ui为第i个点的光杆位移,β为曲柄转轴中心与游梁支撑点连线与垂直方向的夹角,为曲柄角度第一分量角,i为曲柄转轴中心与游梁支撑点的水平距离,c为游梁后臂长度,h为曲柄转轴中心与游梁支撑点的垂直距离,r为曲柄半价,q为连杆与游梁交点到曲柄转轴中心的距离,p

′

为连杆长度,为曲柄角度第二分量角。

[0080]

其次计算第i个点的曲柄净扭矩

[0081][0082]

其中,f

ti

为第i个点的扭矩因数,为第i个点的光杆载荷,θi为第i个点的曲柄角度。

[0083]

如此可从示功图计算出

[0084]

进一步根据电机输出的有功功率(可从电表读取),从电机的铭牌中读取电机效率,则电机的扭矩为表示:

[0085][0086]

其中,tm为电机扭矩向量,k为单位转换系数,这里为9550,ηm为电机效率,p为电机输出的有功功率向量,n为电机转速向量,

[0087]

可通过电机扭矩计算曲柄净扭矩,即第二电功图,用公式可表示为:

[0088]

t

′r=ηs·

r0t

m-t0ꢀꢀꢀ

(14)

[0089]

其中,t

′r为根据tm计算获得的曲柄净扭矩向量,m为第二电功图中的点数,tr′m为第m个点的曲柄净扭矩,ηs为地面传动效率,r0为传动比,t0为空载扭矩及地面

库仑摩擦力的总和。

[0090]

举例说明上述第二电功图获取,如图5,已知接近开关在曲柄上的安装位置,即角度θs,当曲柄接近开关被触发后,三相电参量即开始采集有功功率和电机转速,并形成有功功率与电机转速对。当采集两个周期后(开始采集后,接近开关被触发的第二次)结束采集。

[0091]

首先,在采集的两个周期中,提取从下止点开始到下一个下止点结束的一个周期。下止点对应的角度θb是可以通过抽油机的参数计算得出的:

[0092][0093][0094][0095][0096]

其中,k表示曲柄转轴中心与游梁支撑点的距离。

[0097]

θs经过δθ=(θ

b-θs)%(2π)后到达θb,其中,%为求模符号,表示将结果保持在[0,2π)区间;最终截取的角度区间,即为[θs+δθ,θs+δθ+2π)。

[0098]

针对第二电功图,第j个曲柄角度θj的确定方式如下:已知第m个点的电机转速nj(单位为rpm)与第m个点的电机角速度(单位为rad/s)的关系为:

[0099][0100]

且第m个点的曲柄角速度为电机角速度的r0倍::

[0101][0102]

其中,r0为电机到曲柄的传动比;

[0103]

则:

[0104][0105][0106]

其中,为采集序号k对应的曲柄角速度,nk为采集序号k对应的电机转速,δt为采样间隔时间,s表示接近开关触发时所对应的采集序号,即从曲柄位置传感器触发开始,对曲柄转速数值积分,从而计算得到传感器触发至当前曲柄转过的角度从而计算θj,直到下一次曲柄位置传感器触发结束;

[0107]

在这个区间内,再计算曲柄的净扭矩:

[0108][0109]

其中,m为第二电功图中点的数量,pj为第j个点对应的电机输出有功功率,nj为第j个点对应的电机转速,最终形成(θj,tr′j)。

[0110]

第一电功图是从计算出第二电功图是从(pj,nj),计算出(θj,tr′j),可以看出,θi、θj不一定相等,但是在下面的计算过程中,要求两者相等,这就要求:

[0111]

1、m=n;

[0112]

2、有θi=θj。

[0113]

为了实现这个目的,可以有多种做法;其中一种做法是,以θj为基准,将θi往上面靠,由于θi是从小到大排列的,也就是说,有θi≤θ

i+1

,因此,对于任意的θj,一定可以找到一个区间,使得θi≤θj≤θ

i+1

,因此可利用线性插值的方法,将从示功图计算出的转变为公式如下:

[0114][0115]

即转换成第二电功图后得到(θj,tr′j),两个电功图横坐标相同,纵坐标不同,如果抽油机参数准确,则与tr′j应当非常接近。反之,如果相差较大,则表明,抽油机参数不准确。

[0116]

基于上述原理,可以根据第一电功图和第二电功图,构建参数优化模型;其中,参数优化模型以最小为目标,向量向量tr′j为第二电功图中第j个曲柄净扭矩,为第一电功图中与tr′j对应的曲柄净扭矩,m为第二电功图中点的数量,然后求解参数优化模型,获得优选的抽油机参数。

[0117]

由于准确的抽油机参数应当使与tr′j尽量接近,因此设定目标函数:

[0118][0119]

其中,向量

[0120]

需要优化的参数主要包括us,ηs,m

cb

,w

bw

,τ,α,t0。

[0121]

可将公式(1)和(14)带入(25),进一步可得:

[0122][0123]

其中,f为目标函数值,表示向量二范数的平方。

[0124]

令向量

[0125][0126]

则上述目标函数可表示为:

[0127][0128]

分别计算各个项的梯度如下:

[0129][0130][0131][0132][0133][0134]

[0135][0136]

其中,《

·

,

·

》表示内积,1表示与h相同元素个数的全1向量。

[0137]

通过最优化算法,例如最速梯度下降法求解即可以获得最优解。

[0138]

当曲柄平衡相位角τ以及游梁平衡相位角α可以准确测量出时,τ和α不作为优化参数出现,此时,可以将(25)改写为:

[0139][0140]

其中,

⊙

表示两个向量对应元素相乘。

[0141]

进一步,令

[0142][0143][0144]

y=f

t

l

pr

ꢀꢀꢀ

(40)

[0145]

可以的数值解:

[0146][0147]

其中,上标-1表示矩阵的逆,上标t表示矩阵的转置。

[0148]

基于相同的技术方案,本发明还公开来上述方法的软件系统,即一种抽油机参数获取系统,该系统直接装载在智能rtu,包括:

[0149]

第一电功图模块,从示功仪获取示功图,将示功图转换为曲柄处的第一电功图;

[0150]

第二电功图模块,获取电机输出的有功功率和电机转速,根据电机输出的有功功率和电机转速,获取曲柄处的第二电功图;

[0151]

参数模块,根据第一电功图和第二电功图,获取抽油机参数。

[0152]

上述系统的各模块数据处理流程与对应方法的步骤一致,这里不重复描述了。

[0153]

进一步,在获得抽油机参数后,可利用现有的电参法,进行在线持续获取示功图,具体的示功图获取方法,包括:

[0154]

s1)采用上述抽油机参数获取方法,获取抽油机参数;

[0155]

s2)根据抽油机参数,采用电参法,获取示功图。

[0156]

基于相同的技术方案,本发明还公开来上述方法的软件系统,一种示功图获取系统,包括:

[0157]

抽油机参数获取模块,采用上述抽油机参数获取方法,获取抽油机参数;

[0158]

示功图获取模块,根据抽油机参数,采用电参法,获取示功图。

[0159]

基于相同的技术方案,本发明还公开了一种存储一个或多个程序的计算机可读存储介质,所述一个或多个程序包括指令,所述指令当由计算设备执行时,使得所述计算设备执行抽油机参数获取方法或示功图获取方法。

[0160]

基于相同的技术方案,本发明还公开了一种计算设备,包括一个或多个处理器、一个或多个存储器以及一个或多个程序,其中一个或多个程序存储在所述一个或多个存储器中并被配置为由所述一个或多个处理器执行,所述一个或多个程序包括用于执行抽油机参数获取方法或示功图获取方法的指令。

[0161]

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0162]

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0163]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0164]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0165]

以上仅为本发明的实施例而已,并不用于限制本发明,凡在本发明的精神和原则

之内,所做的任何修改、等同替换、改进等,均包含在申请待批的本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1