一种灌注桩用清孔设备及使用该设备的灌注桩成孔方法与流程

1.本技术涉及灌注桩施工的领域,尤其是涉及一种灌注桩用清孔设备及使用该设备的灌注桩成孔方法。

背景技术:

2.全套管全回转钻机是一种可以驱动套管做三百六十度回转的全套管施工设备,用于灌注桩成孔,已广泛应用于岩溶地层的灌注桩施工;在钻孔完成后,需要对孔中的沉渣进行清理,清孔是向孔中灌注混凝土前必要的工序,在地下水丰富地层使用全套管全回转钻机钻进时,清理套管底部的沉渣常采用气举反循环的方式进行清孔。

3.由于全套管全回转钻机的操作平台高出地面,且全套管全回转钻机的操作平台体积大,现场采用套管内气举反循环清孔操作需要布设循环管路,然而现场还设有泥浆池等设备,现场环境复杂,导致布设循环管路困难,从而导致操作人员不便进行清孔作业。

技术实现要素:

4.为了便于操作人员进行清孔作业,本技术提供一种灌注桩用清孔设备及使用该设备的灌注桩成孔方法。

5.第一方面,本技术提供一种灌注桩用清孔设备,采用如下的技术方案:一种灌注桩用清孔设备,包括一次清渣组件、二次清渣组件、用于将一次清渣组件以及二次清渣组件下放至灌注桩孔中的吊车,清孔设备还包括空压机,空压机为一次清渣组件以及二次清渣组件提供空气,所述一次清渣组件包括清渣桶,所述清渣桶的外径小于灌注桩孔的直径,清渣桶的内底壁上固定连接有若干根风管,风管的上端与空压机的气管螺纹连接,风管的下端贯穿清渣桶的底壁,清渣桶的上端固定连接有一个横梁,横梁上固定连接有一个起吊环,起吊环位于清渣桶的轴线上,清渣桶外侧壁的底部固定连接有一个倾倒环。

6.通过采用上述技术方案,当钻孔完成时,套管位于灌注桩孔内,将空压机的气管连接在风管的上端面上,并将绳索绑扎在起吊环上,启动空压机,此时操作人员控制吊车将清渣桶下放至灌注桩孔中,当清渣桶的底面与灌注桩孔的孔底壁接触时,将清渣桶上提,使清渣桶的底面与灌注桩孔的孔底壁之间存在间隙,此时空压机的空气通过连接管以及风管后喷射至灌注桩孔的底部,空气与灌注桩孔底部的泥浆混合,空气与泥浆的混合物携带沉渣上浮,沉渣上浮至清渣桶上方时,沉渣在重力的作用下沉降至沉渣桶中;在沉渣桶工作一段时间之后,关闭空压机,静止一段时间之后,沉渣桶上方的沉渣落至沉渣桶内,然后将沉渣桶拉出,将绳索绑在倾倒环上,通过控制吊车,将清渣桶中的沉渣倒掉,并使用水清洗沉渣桶,再启动空压机,将清渣桶下放至灌注桩孔底部,重复上述操作,直至清渣桶中倒不出沉渣。

7.一次清孔完成后,使用吊车将钢筋笼下放至灌注桩孔中,接着使用测量工具测量灌注桩孔底部的沉渣厚度,若沉渣厚度不符合要求,则使用二次清孔组件对灌注桩孔底部

的沉渣进行清理,在二次清孔组件工作的过程中,使用测量工具对灌注桩孔底部的沉渣厚度进行测量;当灌注桩孔底部的沉渣厚度满足设计要求时,清孔完成,可以向灌注桩孔内灌注混凝土砂浆;清孔过程中使用的一次清孔组件与二次清孔组件的结构简单,减少了清孔前需要布设管路的情况,便于操作人员进行清孔作业。

8.可选的,所述二次清渣组件包括清渣管,清渣管的外径小于灌注桩孔的直径,清渣管的顶部固定连接有一个固定环,清渣管的上端与空压机的气管连接。

9.通过采用上述技术方案,当需要二次清孔时,操作人员将空压机的气管连接在清渣管的上端,并将绳索绑扎在固定环上,然后操控吊车将清渣管下放至灌注桩孔底部,当清渣管的底面与灌注桩孔的底壁接触时,向上提拉清渣管,使清渣管的底面与灌注桩孔的底壁存在间隙,然后开启空压机,空压机将空气通过清渣管喷射至灌注桩孔底部,使沉淀在灌注桩孔底部的沉渣浮起,减少沉淀在灌注桩孔底部的沉渣厚度;当清渣管工作一段时间后,关闭空压机,然后使用测量工具测量灌注桩孔底部的沉渣厚度,当沉渣厚度不满足设计要求时,继续开启空压机,操作人员重复上述操作,直至灌注桩孔底部的沉渣厚度满足设计要求,此时关闭空压机,将清渣管上提至灌注桩孔外,此时清孔完成,可以向灌注桩孔内灌注混凝土砂浆。

10.可选的,所述清渣桶上还设有预搅组件,预搅组件包括转动连接在清渣桶上的扇叶轮,扇叶轮的轴向沿清渣桶的轴向设置,扇叶轮位于清渣桶下方,清渣桶中设有驱动扇叶轮转动的驱动件。

11.通过采用上述技术方案,在下放清渣桶的过程中,驱动件工作驱动扇叶轮转动,扇叶轮转动搅动清渣桶下方的泥浆,清渣桶底部的泥浆流动,泥浆流动将灌注桩孔底部的沉渣裹带至泥浆中,从而使沉渣浮在泥浆中,高压气体通入套管中后,使沉渣可以更好的上浮至清渣桶上方。

12.可选的,所述驱动件包括转动连接在清渣桶中的转动轴,转动轴的轴向沿清渣桶的轴向设置,转动轴贯穿清渣桶的底壁,扇叶轮固定连接在转动轴的下端,转动轴的上端面上固定连接有一个主卷绳轮,主卷绳轮的轴向沿转动轴的轴向设置,清渣桶的外侧壁上转动连接有多个副卷绳轮,副卷绳轮的轴向与清渣桶的轴向相互垂直,副卷绳轮与灌注桩孔中的套管内壁滚动配合,主卷绳轮上缠绕有两个拉绳,其中一个拉绳远离主卷绳轮的一端贯穿清渣桶的侧壁并缠绕在其中一个副卷绳轮上,另一个拉绳远离主卷绳轮的一端也贯穿清渣桶的侧壁并缠绕在另一个副卷绳轮上。

13.通过采用上述技术方案,在清渣桶下放的过程中,清渣桶移动带动副卷绳轮与套筒发生相对移动,从而使副卷绳轮转动,副卷绳轮转动将拉绳缠绕至副卷绳轮上,拉绳移动拉动主卷绳轮转动,主卷绳轮转动带动转动轴转动,转动轴转动带动扇叶轮转动。

14.可选的,所述清渣桶中转动连接有一个离心桶,离心桶的上端面低于拉绳,离心桶的侧壁上开设有多个贯穿自身侧壁的通孔,转动轴贯穿离心桶的底壁并与离心桶固定连接,清渣桶中还设有驱动离心桶转动的转动组件。

15.通过采用上述技术方案,在清渣桶使用的过程中,操作人员操控吊车将清渣桶上拉一段距离,清渣桶上移的距离不足以使清渣桶中的沉渣浮出清渣桶,清渣桶上移的过程中,离心桶在转动组件的作用下发生转动,离心桶转动搅动清渣桶中的泥浆,泥浆流动使沉淀在清渣桶中的泥沙浮动,减少泥沙在清渣桶中沉淀占用的清渣桶空间,从而清渣桶可以

收集更多的沉渣,降低了在一次清孔的过程中操作人员清理清渣桶的频率。

16.可选的,所述转动组件包括复位杆,复位杆的侧壁上开设有螺纹,转动轴上开设有与复位杆对应的配合槽,配合槽的槽壁上开设有螺纹,复位杆螺纹连接在配合槽中,复位杆与转动轴共轴线设置,复位杆同时滑动插接在主卷绳轮上以及横梁上,复位杆的顶面上固定连接有一个安装板,安装板位于横梁上方,横梁上滑动插接有两个导向杆,导向杆的轴向沿复位杆的轴向设置,安装板的下表面上固定连接有与导向杆对应设置的套筒,每个导向杆均滑动插接在对应的套筒中,导向杆的上端面上固定连接有一个复位弹簧,复位弹簧的上端与套筒的内底壁固定连接,导向杆的下端面与主卷绳轮的上端面抵接。

17.通过采用上述技术方案,在清渣桶下放的过程中,副卷绳轮转动带动主卷绳轮以及转动轴转动,转动轴转动带动离心桶转动,转动轴与复位杆螺纹连接,所以转动轴转动带动复位杆移动,导向杆与横梁配合对复位杆进行导向,使复位杆带动安装板以及套筒向下移动,套筒向下移动对复位弹簧进行压缩;当清渣桶向上移动时,清渣桶移动带动副卷绳轮转动,此时副卷绳轮的转动方向与清渣桶下移时副卷绳轮的转动方向相反,副卷绳轮转动将拉绳放出,拉绳放出的同时复位弹簧恢复形变并推动套筒、安装板以及复位杆向上移动,复位杆向上移动的同时使转动轴、离心桶以及主卷绳轮转动,主卷绳轮转动将拉绳缠绕至主卷绳轮上。

18.可选的,所述清渣桶的外侧壁上垂直固定连接有与副卷绳轮对应设置的支杆,支杆远离清渣桶的一端滑动插接有抵紧杆,抵紧杆的滑动方向垂直于清渣桶的轴向,抵紧杆插接在支杆中的一端固定连接有抵紧弹簧,抵紧弹簧远离抵紧杆的一端固定连接在支杆上,副卷绳轮转动连接在抵紧杆远离清渣桶的一端,抵紧弹簧处于压缩状态,副卷绳轮与灌注桩孔中的套筒内壁抵接,且副卷绳轮在套筒上滚动时产生的摩擦力大于抵紧弹簧恢复形变时产生的弹力。

19.通过采用上述技术方案,在清渣桶移动的过程中,抵紧弹簧使抵紧杆在支杆中滑动,使副卷绳轮保持与套管的内侧壁接触,从而使副卷绳轮可以保持转动。

20.可选的,所述支杆远离清渣桶的端面上开设有插接槽,插接槽的长度方向与清渣桶的轴向垂直,抵紧杆滑动插接在插接槽中,抵紧弹簧远离抵紧杆的一端固定连接在插接槽的槽底壁上。

21.通过采用上述技术方案,抵紧杆在插接槽中滑动,使抵紧杆可以与支杆滑动配合。

22.第二方面,本技术提供一种灌注桩成孔方法,采用如下的技术方案:一种灌注桩成孔方法,采用上述的清孔设备进行灌注桩成孔施工,包括如下步骤:s1、做施工前准备,平整施工范围内的场地,并将灌注桩附近场地硬化,在灌注桩附近开设排水沟和集水井等;s2、进行实地测量放线,测放灌注桩的中心,然后在灌注桩四周挖设基坑,并在基坑中埋设路基板;s3、安装钻机,钻机就位后安装套管,并保持第一节套管垂直;s4、钻机工作使套管逐渐钻进地下,在钻机工作的过程中逐渐增加套管,在钻机工作的过程中观察钻机的各种参数,在套管钻进地下三米时,用抓斗取土;s5、套管下到岩面以下后开始用冲十字击锤和冲抓斗取出岩渣,钻进至孔底设计标高后,用冲抓斗将灌注桩孔底部清理干净,然后通知相关人士验收;

s6、在终孔验收后,使用捞渣斗进行灌注桩孔内捞渣,捞渣结束后,灌注桩孔底仍存在沉渣,此时使用一次清渣组建对灌注桩孔进行清渣;s7、一次清渣结束后,操控吊车将钢筋笼吊装放入灌注桩孔内;s8、安放灌注导管,导管的下端面与灌注桩孔的底壁存在间隙,导管安装完成后在套管管口架设用于稳固导管的导管架;s9、导管安装完成后,混凝土罐车到达现场,测量灌注桩孔底部的沉渣厚度,若沉渣厚度满足要求则可以进行灌注,若沉渣厚度不满足要求则需要二次清孔;s10、使用二次清渣组件对灌注桩孔进行清渣,二次清渣组件工作一段时间后,测量灌注桩孔底部的沉渣厚度,沉渣厚度满足设计要求后,将清渣管吊出,此时可以向灌注桩孔内灌注混凝土。

23.通过采用上述技术方案,减少了在成孔过程中需要布设循环管路的情况,提高了成孔施工中操作人员清孔的便利性。

24.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置清渣桶、起吊环、横梁、风管、倾倒环、吊车、空压机以及二次清渣组件,减少了清孔前需要布设管路的情况,便于操作人员进行清孔作业;2.通过设置扇叶轮、转动轴、主卷绳轮、副卷绳轮、拉绳,使沉渣浮在泥浆中,高压气体通入套管中后,使沉渣可以更好的上浮至清渣桶上方;3.通过设置离心桶、导向杆、复位杆、安装板、套筒以及复位弹簧,减少泥沙在清渣桶中沉淀占用的清渣桶空间,从而清渣桶可以收集更多的沉渣,降低了在一次清孔的过程中操作人员清理清渣桶的频率。

附图说明

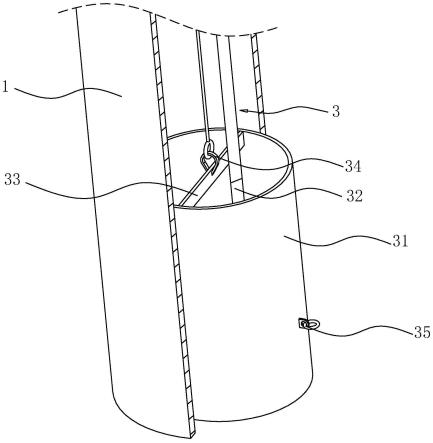

25.图1是本技术实施例1体现清孔设备应用在灌注桩孔中的示意图。

26.图2是本技术实施例1体现一次清渣组件整体结构的剖视图。

27.图3是本技术实施例1体现风管与清渣桶连接关系剖视图。

28.图4是本技术实施例1体现二次清渣组件整体结构的剖视图。

29.图5是本技术实施例2体现一次清渣组件整体结构的示意图。

30.图6是本技术实施例2体现一次清渣组件整体结构的剖视图。

31.图7是本技术实施例2体现驱动件部分结构的剖视图。

32.图8是本技术实施例2体现转动组件整体结构的剖视图。

33.附图标记说明:1、套管;2、操作台;3、一次清渣组件;31、清渣桶;32、风管;33、横梁;34、起吊环;35、倾倒环;4、二次清渣组件;41、清渣管;42、连接头;43、固定环;5、空压机;6、钢筋笼;7、预搅组件;71、转动轴;72、扇叶轮;73、驱动件;731、主卷绳轮;7311、配合槽;732、拉绳;733、支杆;7331、插接槽;734、抵紧弹簧;735、抵紧杆;736、副卷绳轮;8、离心桶;9、转动组件;91、复位杆;92、导向杆;93、安装板;94、套筒;95、复位弹簧。

具体实施方式

34.以下结合附图1-8对本技术作进一步详细说明。

35.本技术实施例公开一种灌注桩用清孔设备。

36.实施例1参照图1图2、与图3,灌注桩孔中插接有一个套管1,套管1与灌注桩孔共轴线设置,地面上放置有全套管1全回转钻机的操作台2,操作台2位于灌注桩孔上方,清孔设备包括一次清渣组件3,一次清渣组件3用于钻孔完成时对孔内的沉渣进行第一次清理;参照图4,清孔设备还包括二次清渣组件4,对孔内的沉渣进行第一次清理后,操作人员将钢筋笼6通过工具放至套管1中,然后使用工具测量套管1底部的沉渣厚度,若沉渣厚度超过设计要求,使用二次清渣组件4对套管1底部的沉渣进行再次清理,二次清渣组件4使套管1底部的沉渣再次浮起,此时操作人员使用测量绳测量套筒94底部的沉渣厚度,当沉渣厚度达标时,立即向孔中灌注混凝土泥浆。

37.参照图2与图3,一次清渣组件3包括清渣桶31,清渣桶31的外径小于套管1的内径,清渣桶31中设有两个金属的风管32,两个风管32的内径不等,风管32的轴向沿清渣桶31的轴向设置,风管32的下端固定连接在清渣桶31的内底壁上,清渣桶31的内底壁上还开设有与风管32连通的通孔,风管32的顶部开设有螺纹;地面上放置有空压机5,空压机5的气管端部开设有与风管32对应的螺纹,空压机5的气管与其中一个风管32螺纹连接。

38.清渣桶31内设有一个横梁33,横梁33的长度方向沿清渣桶31的径向设置,横梁33的两端均与清渣桶31的内侧壁固定连接,横梁33位于清渣桶31的上部,横梁33位于两个风管32之间。横梁33的上表面上固定连接有一个起吊环34,起吊环34位于横梁33中部,清渣桶31的外侧壁上还固定连接有一个倾倒环35,倾倒环35位于清渣桶31的底部。

39.当钻孔完成时,操作人员首先将空压机5气管的端部旋拧至其中一个风管32的上端,使空压机5的气管与风管32连通,并启动空压机5,空压机5将空气通过气管输送至风管32,空气通过风管32的下端喷射至清渣桶31下方,接着操作人员将绳索绑扎在起吊环34上,并通过吊机将清渣桶31下放至套管1中,直至清渣桶31的底壁与灌注桩孔的底壁接触,然后控制吊机,将清渣桶31上移一段距离,使清渣桶31的底壁与灌注桩孔的底壁之间存在间隙。

40.清渣桶31的位置固定,同时空气通过风管32喷射至清渣桶31下方,高压气体喷出后与套管1中的泥浆混合,同时高压气体分散形成多个气泡,气泡在浮力的作用下带动泥浆向上运动,由于气泡与泥浆形成的混合物的质量小于泥浆的质量,使气泡与泥浆的混合物带动沉渣在清渣桶31外壁与套筒94围成的空间内上浮;未与气泡混合的泥浆向下沉降,使清渣桶31底部附近的压强小于套管1内其他部分的压强,沉降的泥浆在压强差的作用下涌至清渣桶31底部附近,然后与喷射出的空气混合,从而源源不断的形成气泡与泥浆的混合物。

41.随着气泡高度的不断升高,气泡外部的压强逐渐降低,气泡的体积逐渐变大,在气泡与泥浆的混合物上升到一定高度后,气泡内部的压强大于气泡外部的压强,气泡破裂,此时上浮的泥浆携带的沉渣在自身重力的作用下沉降至清渣桶31中,部分沉渣在重力的作用下落至灌注桩孔的底部;当清渣桶31使用过一段时间后,关闭空压机5,等待一段时间,使清渣桶31上方的沉渣沉降至清渣桶31中,然后操控吊车,将清渣桶31取出,拿取一根绳索绑扎在倾倒环35上,并将绳索固定在吊车上,最后操控吊车,使清渣桶31倾斜,从而将清渣桶31中的沉渣倒至泥浆池中。

42.在清渣桶31中的沉渣倾倒完成后,使用清水清洗清渣桶31,然后解开绑扎在倾倒环35上的绳索,最后将清渣桶31放入套管1中;操作人员重复上述操作,直至清渣桶31中倒

不出沉渣。对灌注桩孔一次清孔完成后,操控吊车将钢筋笼6放入灌注桩孔内,钢筋笼6放至灌注桩孔后,将用于浇筑混凝土的导管放至在钢筋笼6中,导管的下端面与灌注桩孔的孔底壁存在间隙,然后在地面上安装用于固定导管的导管架。

43.导管架安装完成后使用测量工具测量灌注桩孔底部的沉渣厚度,若沉渣厚度满足设计要求,即完成了对灌注桩孔的清理,此时操作人员可以通过导管向灌注桩孔内灌注混凝土砂浆;若沉渣厚度不满足设计要求时,需要使用二次清渣组件4对灌注桩孔底部的沉渣进行清理。

44.参照图4,二次清渣组件4包括一个清渣管41,清渣管41的外径小于钢筋笼6的内径,清渣管41的顶部固定连接有一个连接头42,连接头42与空压机5气管的端部适配,清渣管41的顶部还固定连接有一个固定环43;当需要进行二次清渣时,拿取绳索,并将绳索的一端绑扎在固定环43上,接着将空压机5气管的端部连接在连接头42上,然后操控吊车将清渣管41下方至套管1中,当清渣管41与灌注桩孔的孔底壁接触时,向上提升清渣管41,使清渣管41的下端面与灌注桩孔的孔底壁存在间隙。

45.当清渣管41的位置固定后,启动空压机5,空压机5将空气输送至气管与清渣管41中,空气沿清渣管41喷射至灌注桩孔的底部,使灌注桩的底部形成气泡与泥浆的混合物,气泡与泥浆的混合物携带沉渣上浮,减少了灌注桩孔底部沉降的沉渣厚度;在清渣管41工作一段时间后,关闭空压机5,操作人员使用测量绳测量灌注桩孔底部的沉渣厚度。

46.若灌注桩孔底部的沉渣厚度不满足要求时,启动空压机5,继续对灌注桩孔中的沉渣进行清理,在此过程中,通过操控吊车,使清渣管41上下移动,从而可以更好使灌注桩孔中的沉渣上浮;若灌注桩孔底部的沉渣厚度满足要求时,将清渣管41吊出套管1,然后通过导管向灌注桩孔内灌注混凝土砂浆,由于混凝土砂浆的质量大于气泡、泥浆以及沉渣三者形成的混合物的质量,混凝土砂浆会逐渐推动泥浆以及沉渣上移,直至混凝土砂浆填满灌注桩孔,泥浆以及沉渣的混合物漫至泥浆池中。一次清渣组件3以及二次清渣组件4的结构简单,减少清理灌注桩孔时需要布设循环管路的情况,便于操作人员进行清孔作业。

47.本技术实施例1的实施原理为:当钻孔完成后,操作人员首先将绳索绑扎在起吊环34上,并将空压机5的分管与其中一个风管32连接,启动空压机5,操控吊车将清渣桶31下放至套管1中,调整清渣桶31的位置;当空压机5工作一段时间后,关闭空压机5,使清渣桶31静置一段时间,然后操控吊车,将清渣桶31取出,倒出清渣桶31中的沉渣,并清理清渣桶31,清渣桶31清理完成后,再次将清渣桶31下放至套管1中,多次重复上述操作,直至清渣桶31中没有出沉渣,此时将空压机5关闭,将清渣桶31拉出至套管1外。

48.一次清孔完成后,使用吊车下放钢筋笼6,并安装导管以及导管架,之后使用测量绳测量灌注桩孔底部的沉渣厚度;若灌注桩孔底部的沉渣厚度不满足设计要求时,将空压机5气管的端部与连接头42连接,并将绳索绑扎在固定环43上,然后将清渣管41下放至灌注桩孔底部,启动空压机5。

49.当空压机5工作一段时间后,关闭空压机5,并使用测量绳测量灌注桩孔底部的沉渣厚度,若沉渣厚度不符合设计要求时,启动空压机5,继续对灌注桩孔底部沉渣进行清理;若沉渣厚度符合设计要求,操控吊车将清渣管41拉动至套管1外,并通过导管向灌注桩孔中灌注混凝土砂浆。

50.实施例2

参照图5与图6,本实施例与实施例1的不同之处在于,横梁33上固定有两个起吊环34,清渣桶31中设有预搅组件7,预搅组件7包括转动连接在清渣桶31中的转动轴71,转动轴71与清渣桶31共轴线设置,转动轴71的转动轴线为自身轴线;转动轴71的上端面低于清渣桶31的上表面,转动轴71的下端贯穿清渣桶31的底壁并位于清渣桶31外,转动轴71的下端固定连接有一个扇叶轮72,扇叶轮72与转动轴71共轴线设置。

51.参照图6与图7,清渣桶31处还设有驱动转动轴71转动的驱动件73,驱动件73包括固定连接在转动轴71上端面上的主卷绳轮731,主卷绳轮731与转动轴71共轴线设置,主卷绳轮731的上端面低于清渣桶31的上表面;主卷绳轮731上缠绕有两根拉绳732;清渣桶31的外侧壁上固定连接有两个支杆733,支杆733的轴线与清渣桶31的轴线相互垂直,两个支杆733沿清渣桶31的周向均匀分布。

52.支杆733远离清渣桶31的端面上开设有一个插接槽7331,插接槽7331的长度方向沿支杆733的轴向设置;插接槽7331的槽底壁上固定连接有一个抵紧弹簧734,抵紧弹簧734远离清渣桶31的一端固定连接有一个抵紧杆735,抵紧杆735滑动插接在插接槽7331中,抵紧杆735的侧壁与插接槽7331的槽壁接触。

53.抵紧杆735远离清渣桶31的一端安装有一个副卷绳轮736,副卷绳轮736的轴线垂直于清渣桶31的轴线以及抵紧杆735的轴线;其中一个拉绳732贯穿清渣桶31的侧壁并穿设在其中一个抵紧弹簧734中,拉绳732还穿设在对应的支杆733中,拉绳732远离主卷绳轮731的一端缠绕在对应的副卷绳轮736上,另一个拉绳732也贯穿清渣桶31的侧壁并穿设在另一个抵紧弹簧734中,该拉绳732也穿设在对应的支杆733中,该拉绳732远离主卷绳轮731的一端也缠绕在对应的副卷绳轮736上。

54.当需要对灌注桩孔进行一次清孔时,将绳索绑扎在起吊环34上,操控吊车将清渣桶31悬挂至套管1上方,接着按动抵紧杆735向支杆733中移动,抵紧杆735移动带动副卷绳轮736向靠近清渣桶31的方向移动,抵紧杆735移动的同时对抵紧弹簧734进行压缩;当两个副卷绳轮736相互远离一端之间的距离小于套管1的内径时,操作人员保持两个副卷绳轮736之间的距离不变,然后操控吊车将清渣桶31下放至套管1中。

55.当两个副卷绳轮736位于套管1中时,松开两个副卷绳轮736,此时驱动弹簧恢复形变并推动插接杆以及副卷绳轮736向远离清渣桶31的方向移动,直至副卷绳轮736与套管1的内侧壁抵接,此时抵紧弹簧734仍处于压缩状态;抵紧弹簧734使副卷绳轮736保持与套管1的内壁接触,且抵紧弹簧734恢复形变时产生的力小于副卷绳轮736与套管1内壁接触产生的摩擦力。

56.当清渣桶31放入套管1中后,操控吊车将清渣桶31下放,在清渣桶31下放的过程中,清渣桶31向下移动带动支杆733以及抵紧杆735向下移动,抵紧杆735移动的同时副卷绳轮736转动,副卷绳轮736转动拉动拉绳732,拉绳732缠绕在副卷绳轮736上,拉绳732缠绕在副卷绳轮736上的同时还拉动主卷绳轮731转动;主卷绳轮731转动带动转动轴71以及扇叶轮72转动,扇叶轮72搅动清渣桶31下方的泥浆,使沉降在套管1底部的沉渣先与泥浆混合,高压气体通入套管1中后,使沉渣可以更好的上浮至清渣桶31上方。

57.在清渣桶31下移的过程中,副卷绳轮736、插接杆与支杆733还可以为清渣桶31导向,减少了清渣桶31下放时在水流的作用下发生倾斜的情况,从而减小了清渣桶31倾斜导致套管1封堵的可能性,降低了套管1底部的沉渣不能沿清渣桶31与套管1之间的间隙上涌

的概率。

58.沉渣在清渣桶31中沉降,同时清渣桶31内泥浆中的沙土也沉降在沉渣桶底部,沉降在清渣桶31中的沙土占用了清渣桶31内的空间,为了使清渣桶31可以盛放更多的沉渣,降低在一次清孔的过程中操作人员清理清渣桶31的频率,清渣桶31中还设有一个离心桶8,离心桶8与清渣桶31共轴线设置,离心桶8的上表面低于主卷绳轮731的下表面,离心桶8的侧壁上开设有多个贯穿自身侧壁的通孔,转动轴71贯穿离心桶8的底壁,离心桶8的底壁与转动轴71的侧壁固定连接;清渣桶31上还设有驱动离心桶8转动的转动组件9。

59.参照图6与图8,主卷绳轮731与转动轴71二者的上端面上均开设有一个配合槽7311,配合槽7311的深度方向沿转动轴71的轴向设置,主卷绳轮731上的配合槽7311贯穿主卷绳轮731,且主卷绳轮731上的配合槽7311与转动轴71上的配合槽7311连通,转动组件9包括复位杆91,复位杆91同时插接在两个配合槽7311中,复位杆91的外侧壁上开设有螺纹,转动轴71的配合槽7311的槽壁上也开设有与复位杆91对应的螺纹,复位杆91与转动轴71螺纹连接;复位杆91的上端贯穿横梁33,复位杆91滑动插接在横梁33上,复位杆91的上端面位于横梁33上方。

60.横梁33上还滑动插接有两个导向杆92,导向杆92的轴向沿复位杆91的轴向设置,导向杆92的上端面位于横梁33上方,复位杆91位于两个导向杆92之间;复位杆91的上端面上固定连接有一个安装板93,安装板93的下表面上固定连接有与导向杆92一一对应设置的套筒94,套筒94的开口朝下设置,每个导向杆92均滑动插接在对应的套筒94中;套筒94的内底壁上固定连接有一个复位弹簧95,复位弹簧95的下端固定连接在导向杆92的上端面上。

61.在清渣桶31下放的过程中,主卷绳轮731转动带动转动轴71转动,因转动轴71与复位杆91螺纹连接,转动轴71转动带动复位杆91移动,导向杆92与横梁33配合对复位杆91的移动进行导向,使复位杆91带动安装板93向下移动,安装板93移动带动套筒94移动,套筒94移动的同时对复位弹簧95进行压缩;当清渣桶31工作一段时间过后,操作人员控制吊车拉动清渣桶31向上移动,清渣桶31小幅度上移,清渣桶31上移的距离不足以使清渣桶31中的沉渣移动至清渣桶31外,清渣桶31向上移动的同时副卷绳轮736转动,此时副卷绳轮736转动的方向与清渣桶31下移时副卷绳轮736的转动方向相反,副卷绳轮736转动将拉绳732放出。

62.在拉绳732放出的过程中,复位弹簧95恢复形变并推动套筒94、安装板93以及复位杆91向上移动,复位杆91移动带动转动轴71、主卷绳轮731以及离心桶8转动,主卷绳轮731转动并将拉绳732卷绕在主卷绳轮731上,离心桶8转动将清渣桶31内的沉渣、沙土以及泥浆搅拌混合,沙土与泥浆混合成的混合物密度小于沉渣的密度,所以浮在清渣桶31上的沉渣可以更多的沉降在清渣桶31中,减少了操作人员清理清渣桶31的次数。

63.本技术实施例2的实施原理为:当下放清渣桶31时,副卷绳轮736转动使主卷绳轮731、转动轴71以及扇叶轮72转动,转动轴71转动带动复位杆91以及导向杆92向下移动,同时抵紧弹簧734压缩,扇叶轮72转动搅动套管1中的泥浆以及沉渣;当清渣桶31使用一段时间之后,操控吊车拉动清渣桶31向上移动,清渣桶31向上移动带动副卷绳轮736转动,同时抵紧弹簧734恢复形变并推动复位杆91向上移动,复位杆91移动带动主卷绳轮731、转动轴71以及离心桶8转动,离心桶8转动对清渣桶31中的泥浆、沙土以及沉渣搅拌,然后下放清渣桶31,在一次清孔的过程中,操作人员多次重复上述操作。

64.本技术实施例还公开使用上述设备的一种灌注桩成孔方法。

65.s1、做施工前的准备,将施工范围的场地通过机械进行平整,对灌注桩孔附近部分需要硬化的场地采用钢筋混凝土硬化,并在灌注桩孔周围开设排水沟和集水井等;s2、确定灌注桩的中心坐标,然后进行实地测量放线,在测放灌注桩的中心后,在测放灌注桩的中心后,在测放出的灌注桩中心周围开挖出基坑,并将路基板埋设在基坑中,让路基板的中心与灌注桩的中心叠合,桩基施工时套管1不会跑偏。

66.s3、安装钻机,钻机就位后,吊装安放套管1,安装第一节套管1后,使用经纬仪或测锤测定第一节套管1的垂直度,并根据测得数据调整第一节套管1的位置,使第一节套管1保持垂直;s4、钻机工作的过程中依次增加套管1,在钻机回转钻进地下的同时观察扭矩、压力以及垂直精度的情况,并做好相关记录,当钻进地下三米时,用抓斗取土,取土前套管1上吊装保护套管1接头的套管帽,钻机回转钻进的同时进行取土作业,并监测取土深度,不能超挖,最下方的套管1底部保留的土壤厚度为灌注桩直径的两倍,当钻机平台上有一米的套管1没有钻进时,处理套管1接口,准备接套管1,管口要进行防锈处理,涂抹油脂,并加一层保鲜膜,以便于拆装,然后吊装一节套管1进行连接,连接套管1后继续钻进;s5、套管1下到岩面以下后开始用冲十字击锤和冲抓斗进行冲、砸、钻、抓等组合工艺取出岩渣,钻进至孔底设计标高后,及时用冲抓斗掏底,做到平整、无松渣、污泥及沉淀等软层,直至将灌注桩孔底部清理干净再通知监理、业主等相关部门及时验收;s6、在终孔验收后,使用捞渣斗进行灌注桩孔内捞渣,捞渣结束后,灌注桩孔底仍存在沉渣,此时使用一次清渣组建对灌注桩孔进行清渣,将风管32与空压机5气管连接,然后将绳索绑扎在起吊环34上,启动空压机5,并操控吊车将清渣桶31下放至灌注桩孔的底部,当清渣桶31工作一段时间后,将清渣桶31取出,并将清渣桶31内的沉渣和泥浆倒入泥浆池中,用水清洗清渣桶31后再次将清渣桶31下放至灌注桩孔的底部,多次重复上述操作,直至清渣桶31内倒不出沉渣;s7、根据设计要求制作完成钢筋笼6,并进行现场验收,合格后操控吊车将钢筋笼6吊装放入灌注桩孔内,对需接笼的钢筋笼6则在全回转钻机上进行焊接,焊接长度需满足设计要求;s8、安放灌注导管,导管的下端面与灌注桩孔的底壁存在间隙,导管安装完成后在套管1管口架设用于稳固导管的导管架;s9、导管安装完成后,混凝土罐车到达现场,测量灌注桩孔底部的沉渣厚度,若沉渣厚度满足要求则可以进行灌注,若沉渣厚度不满足要求则需要二次清孔;s10、二次清孔时将绳索绑扎在固定环43上,将连接头42与空压机5的风管连接,然后操控吊车将清渣管41下放至灌注桩孔的底部,并使连接头42与灌注桩孔的底壁存在间隙,开启空压机5,清渣管41工作一段时间后,关闭空压机5,测量灌注桩孔底部的沉渣厚度,若沉渣厚度不满足设计要求,则再次使用二次清渣组件4清理沉渣,直至沉渣厚度满足设计要求后,将清渣管41吊出,此时可以向灌注桩孔内灌注混凝土。

67.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1