一种敞开式大口径顶管地下一字型对接的施工方法与流程

1.本发明涉及一种敞开式大口径顶管地下一字型对接的施工方法,属于管道工程技术领域。

背景技术:

2.顶管施工是一种非开挖式地下隧道施工技术,是继盾构施工之后发展起来的一种地下管道施工方法,由于这种施工方式不需要开挖面层,并且能够穿越铁道、公路、河川、地面建筑物、地下构筑物以及各种地下管线等,因此该技术已成为城市地下管节非明挖施工的主要手段,在给排水、污水治理、通信、电力管节等领域得到了广泛的运用。

3.现有的顶管施工工程,一般都采用始发井与接收井的方式进行施工,即在顶管轴线的一定位置上,在目标施工段两端分别制作始发井和接收井,作为一段顶管的起点和终点,而后以顶管机为先导,逐节将预制管节按照设计轴线顶入土层之中,直至顶管机后第一节管节进入接收井预留孔,将顶管机机头取出,即可完成整个地下工程的施工。为进行较长距离的顶管施工,可在管道中间设置一个至几个中继间作为接力顶进,并在管道外周压注润滑泥浆。

4.具体的,如专利公开号为cn101463924a的中国发明专利“大口径顶管对接工艺”,其通过改良对接区土体改造大口径顶管工具管、对接区气压封堵施工,完成大口径顶管对接。本发明不仅可以满足在交通要道、区域枢纽瓶颈部位或地下存在不可避让管线的区域等受限制地区进行大口径顶管施工的要求,而且可以满足缩短长距离顶管施工工期的要求。在大口径顶管对接过程中,对道路交通、周边管线、人民生活几乎没有影响,具有良好的社会效益。本发明可以使地下管道施工过程中许多不可能变为现实,工程的造价和风险低,具有广阔的市场前景。其在地下对接的是土压平衡式顶管机头,对接前采用地基处理的方式,对地下对接处的地层进行加固,后通过刀盘的拆解、封闭形成贯通通道。

5.又如,专利公告号为cn212318966u的中国实用新型专利“手掘式顶管对接接头连接结构”,其公开了一种手掘式顶管对接接头连接结构。它包括预制结构和现浇结构,所述预制结构位于顶管首节管节上,所述现浇结构位于两侧顶管管节对接中部;所述现浇结构包括ω钢板、止水结构和结构混凝土;所述ω钢板紧贴所述预制结构内侧;所述止水结构紧贴所述预制结构临土侧。本实用新型具有整体性较强,防止顶管对接时因错台导致渗漏水的优点。其适用于手掘式顶管,地下直接采用顶管的首节管道上,避免地下机头的拆解和大量零部件的回收,也避免了刀盘的切割。

6.但是,发明专利cn101463924a中,其地下顶管对接方案,要么采用泥水平衡或者土压平衡的顶管机械,则在顶进位置实现空间上的对接后,需要拆除两个机头的面板、刀盘、轴承、电机、行星减速器等零部件,施工效率低、回收的价值低。

7.而实用新型专利cn212318966u中,采用手掘式顶管在地下对接,采用u型钢板紧贴对焊,后再在管道内浇筑钢筋混凝土,虽然满足对接施工的要求,但是手掘式顶管施工效率低,同时对于实现对接的顶管施工过程未进行详细规定,同时也不适用于带有一定长度的

工具管的对接。此外,手掘式顶管若未采取洞内加固措施,则容易产生较大的地表变形,进而造成洞内坍塌,危害施工安全。

技术实现要素:

8.为了克服上述问题,本发明提供一种敞开式大口径顶管地下一字型对接的施工方法,该施工方法采用洞内超前加固施工的方式,最大限度地减小了洞内开挖对周边地层的影响;同时也隔断了洞内开挖作业面与周边地下水的联系,提升了施工的安全性。

9.本发明的技术方案如下:

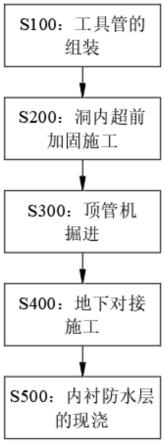

10.一种敞开式大口径顶管地下一字型对接的施工方法,包括以下步骤:

11.s100:工具管的组装:根据顶管管道的对接要求,加工并组装工具管,并将工具管分别固定在反顶顶管最前端管节的前端、顺顶顶管最前端管节的前端;

12.s200:洞内超前加固施工:按照顶管施工线路,使用超前钻孔机械,在反顶顶管机的前方、顺顶顶管机的前方,钻入土地层后,在钻孔末端注浆加固;

13.s300:顶管机掘进:按照顶管施工线路,将所述反顶顶管机、所述顺顶顶管机顶进至预定位置;

14.s400:地下对接施工:测量所述反顶顶管机前端工具管、所述顺顶顶管机前端工具管之间的实际错口量h,并依照实际错口量h,在所述反顶顶管机前端工具管、所述顺顶顶管机前端工具管之间设置一字形对接接缝进行封闭,实现两工具管的对接;

15.s500:内衬防水层的现浇:一字形对接接缝对接完成后,在所述反顶顶管机前端工具管与反顶顶管管节之间、所述顺顶顶管机前端工具管与顺顶顶管管节之间,均设置管内现浇段进行封闭。

16.进一步的,所述工具管包括工具管外壳、工具管内壳以及加强钢板;所述工具管外壳、所述工具管内壳同轴设置;多个所述加强钢板均匀间隔设置在所述工具管外壳内壁与所述工具管内壳外壁之间;所述加强钢板两端分别与所述工具管外壳内壁、所述工具管内壳外壁固定。

17.进一步的,步骤s200:洞内超前加固施工包括:

18.s210:洞内超前钻孔:在反顶侧,使用超前钻孔机械,在所述反顶顶管机前方,由近及远以一定的角度钻入土地层,并沿反顶掌子面的轴向均匀环形间隔开设多个注浆钻孔;在顺顶侧,使用超前钻孔机械,在所述顺顶顶管机前方,由近及远以一定的角度钻入土地层,并沿顺顶掌子面的轴向均匀环形间隔开设多个注浆钻孔;

19.s220:末端注浆加固:由远及近,在所述注浆钻孔端部的一定范围内注浆加固,形成注浆加固段。

20.进一步的,步骤s220:末端注浆加固中,位于反顶侧的前后两个所述注浆加固段在所述反顶掌子面的轴向前后搭接,形成加固区;反顶侧上,同一环形上相邻两个所述注浆加固段的前端在所述反顶掌子面的径向两侧搭接,形成加固区;位于顺顶侧的前后两个所述注浆加固段在所述顺顶掌子面的轴向前后搭接,形成加固区;顺顶侧上,同一环形上相邻两个所述注浆加固段的前端在所述顺顶掌子面的径向两侧搭接,形成加固区。

21.进一步的,步骤s300:顶管机掘进包括:

22.s310:开挖掌子面土体:开挖所述反顶顶管机前方的反顶掌子面,以及所述顺顶顶

管机前方的顺顶掌子面;

23.s320:运输渣土:将开挖的掌子面土方运输出洞口;

24.重复s310、s320,直至所述反顶顶管机、所述顺顶顶管机顶进至预定位置,所述反顶顶管机前端工具管的外侧端部、所述顺顶顶管机前端工具管的外侧端部对齐形成一字形对接接缝。

25.进一步的,步骤s400:地下对接施工包括:

26.s410:测量实际错口量h:测量所述反顶顶管机前端工具管、所述顺顶顶管机前端工具管之间的实际错口量h;

27.s420:加工刚性内衬环:依照实际错口量h,对用于封闭一字形对接接缝的刚性内衬环进行加工;所述刚性内衬环包括环向密封钢板、错口垂直封板以及加强肋板;

28.s430:刚性内衬环的固定:将所述刚性内衬环固定在述反顶顶管机前端工具管、所述顺顶顶管机前端工具管之间,具体步骤如下:

29.s431:错口垂直封板的固定:将两所述错口垂直封板的外周分别与所述反顶顶管机前端工具管内周错口侧、所述顺顶顶管机前端工具管内周错口侧进行固定;

30.s432:环向密封钢板的固定:将所述环向密封钢板一端搭接固定在所述反顶顶管机前端工具管内周,末端固定在位于所述顺顶顶管机一侧的所述错口垂直封板的端面上;将所述环向密封钢板另一端搭接固定在所述顺顶顶管机前端工具管内周,末端固定在位于所述反顶顶管机一侧的所述错口垂直封板的端面上;

31.s433:加强肋板的固定:在所述反顶顶管机前端工具管内的错口垂直封板远离所述顺顶顶管机一侧,将多个所述加强肋板固定在所述错口垂直封板于所述环向密封钢板之间;在所述顺顶顶管机前端工具管内的错口垂直封板远离所述反顶顶管机一侧,将多个所述加强肋板固定在所述错口垂直封板于所述环向密封钢板之间,实现两工具管的对接。

32.进一步的,步骤s500:内衬防水层的现浇包括:

33.s510:管内现浇段的浇筑:在顺顶侧,在所述顺顶顶管机前端工具管与所述顺顶顶管管节之间设置支撑钢管,并将所述支撑钢管的两端内周贴合所述顺顶顶管机前端工具管外周、所述顺顶顶管管节外周贴合固定;然后在所述顺顶顶管机前端工具管与所述顺顶顶管管节之间放入钢筋笼,再注入混凝土进行浇筑;在反顶侧,在所述反顶顶管机前端工具管与所述反顶顶管管节之间设置另一支撑钢管,并将所述支撑钢管的两端内周贴合所述反顶顶管机前端工具管外周、所述反顶顶管管节外周贴合固定;然后在所述反顶顶管机前端工具管与所述反顶顶管管节之间放入另一钢筋笼,再注入混凝土进行浇筑;

34.s520:管外防水层的浇筑:在所述一字形对接接缝外周,注入水泥浆进行封闭。

35.进一步的,步骤s210:洞内超前钻孔中,反顶侧上,所述注浆钻孔与所述反顶掌子面轴线的夹角α为15

°

~45

°

;反顶侧上,同一环形上相邻两个所述注浆钻孔的轴线分别与所述反顶掌子面的轴线所构成的平面的夹角β为10

°

~20

°

;顺顶侧上,所述注浆钻孔与所述顺顶掌子面轴线的夹角为15

°

~45

°

;顺顶侧上,同一环形上相邻两个所述注浆钻孔的轴线分别与所述顺顶掌子面的轴线所构成的平面的夹角为10

°

~20

°

。

36.进一步的,步骤s220:末端注浆加固中,前后两个所述注浆加固段前后搭接的长度l1不小于1000mm。

37.进一步的,步骤s300:顶管机掘进中,所述反顶顶管机前端工具管贯入土地层的长

度l2不小于500mm;所述顺顶顶管机前端工具管贯入土地层的长度不小于500mm。

38.本发明具有如下有益效果:

39.1、该施工方法采用洞内超前环向注浆的加固方案,可以实现“先加固、后开挖”的隧道作业方式,将顶管开挖引起的周边地层变形控制到最小;同时也隔断了洞内开挖作业面与周边地下水的联系,提升了施工的安全性。

40.2、顶管机掘进时,采用小型机械挖土、洞内机械运输的方式,显著提升了施工功效,相比现有的人工掘进施工,大幅度提升施工效率。

41.3、地下一字型对接时,采用了刚性焊接的做法,可以最大限度地保障管道结构的安全,避免管道的对接处的渗漏水隐患。

42.4、使用该施工方法,还能避免两个对接机头的报废,实现绿色环保施工。

附图说明

43.图1为本发明的工作流程图。

44.图2为本发明的洞内超前加固的原理图。

45.图3为图2的a处的局部放大图。

46.图4为洞内超前加固的钻孔布置图。

47.图5为洞内超前加固的注浆加固布置图。

48.图6为工具管的剖视图。

49.图7为工具管的主视图。

50.图8为本发明的一字形对接的结构示意图。

51.图9为本发明的现浇防水层的结构示意图。

52.图10为图9的b处的局部放大图。

53.图中附图标记表示为:

54.1、反顶顶管机;11、反顶顶管管节;12、工具管外壳;13、工具管内壳;14、加强钢板;2、顺顶顶管机;21、顺顶顶管管节;3、土地层;31、反顶掌子面;41、注浆钻孔;42、注浆加固段;5、一字形对接接缝;51、环向密封钢板;52、错口垂直封板;53、加强肋板;6、管内现浇段;61、支撑钢管;62、钢筋笼;63、混凝土;64、水泥浆。

具体实施方式

55.下面结合附图和具体实施例来对本发明进行详细的说明。

56.参见图1-10,一种敞开式大口径顶管地下一字型对接的施工方法,包括以下步骤:

57.s100:工具管的组装:根据顶管管道的对接要求,加工并组装工具管,并将工具管分别固定在反顶顶管最前端管节的前端、顺顶顶管最前端管节的前端;

58.s200:洞内超前加固施工:按照顶管施工线路,使用超前钻孔机械,在反顶顶管机1的前方、顺顶顶管机2的前方,钻入土地层3后,在钻孔末端注浆加固;

59.s300:顶管机掘进:按照顶管施工线路,将所述反顶顶管机1、所述顺顶顶管机2顶进至预定位置;

60.s400:地下对接施工:测量所述反顶顶管机1前端工具管、所述顺顶顶管机2前端工具管之间的实际错口量h,并依照实际错口量h,在所述反顶顶管机1前端工具管、所述顺顶

顶管机2前端工具管之间设置一字形对接接缝5进行封闭,实现两工具管的对接;

61.s500:内衬防水层的现浇:一字形对接接缝5对接完成后,在所述反顶顶管机1前端工具管与反顶顶管管节11之间、所述顺顶顶管机2前端工具管与顺顶顶管管节21之间,均设置管内现浇段6进行封闭。

62.特别的,图2中a1表示在顶管施工过程中,预测到的障碍物的范围。

63.进一步的,所述工具管包括工具管外壳12、工具管内壳13以及加强钢板14;所述工具管外壳12、所述工具管内壳13同轴设置;多个所述加强钢板14均匀间隔设置在所述工具管外壳12内壁与所述工具管内壳13外壁之间;所述加强钢板14两端分别与所述工具管外壳12内壁、所述工具管内壳13外壁固定。工具管采用钢制结构,按永久承载性能需求进行设计,满足换向的受力要求,同时也满足大口径顶管耐久性能的要求

64.特别的,作为一个简易的示例,本发明中工具管采用dn3200mm、壁厚300mm的敞开式工具管,加强钢板14的厚度为20mm,数量24片。

65.进一步的,步骤s200:洞内超前加固施工包括:

66.s210:洞内超前钻孔:在反顶侧,使用超前钻孔机械,在所述反顶顶管机1前方,由近及远以一定的角度钻入土地层3,并沿反顶掌子面31的轴向均匀环形间隔开设多个注浆钻孔41;在顺顶侧,使用超前钻孔机械,在所述顺顶顶管机2前方,由近及远以一定的角度钻入土地层3,并沿顺顶掌子面的轴向均匀环形间隔开设多个注浆钻孔41;

67.s220:末端注浆加固:由远及近,在所述注浆钻孔41端部的一定范围内注浆加固,形成注浆加固段42。

68.进一步的,步骤s220:末端注浆加固中,位于反顶侧的前后两个所述注浆加固段42在所述反顶掌子面31的轴向前后搭接,形成加固区;反顶侧上,同一环形上相邻两个所述注浆加固段42的前端在所述反顶掌子面31的径向两侧搭接,形成加固区;位于顺顶侧的前后两个所述注浆加固段42在所述顺顶掌子面的轴向前后搭接,形成加固区;顺顶侧上,同一环形上相邻两个所述注浆加固段42的前端在所述顺顶掌子面的径向两侧搭接,形成加固区。

69.进一步的,步骤s210:洞内超前钻孔中,反顶侧上,所述注浆钻孔41与所述反顶掌子面31轴线的夹角α为15

°

~45

°

;反顶侧上,同一环形上相邻两个所述注浆钻孔41的轴线分别与所述反顶掌子面31的轴线所构成的平面的夹角β为10

°

~20

°

;顺顶侧上,所述注浆钻孔41与所述顺顶掌子面轴线的夹角为15

°

~45

°

;顺顶侧上,同一环形上相邻两个所述注浆钻孔41的轴线分别与所述顺顶掌子面的轴线所构成的平面的夹角为10

°

~20

°

。

70.优选的,夹角β为15

°

。

71.进一步的,步骤s220:末端注浆加固中,前后两个所述注浆加固段42前后搭接的长度l1不小于1000mm,以形成稳固、连续的加固空间。

72.步骤s200:洞内超前加固施工中,采用超前钻孔机械,在敞开式顶管机具(即反顶顶管机1、顺顶顶管机2)的前方,按一定的角度钻入土地层3后形成注浆钻孔41,然后在注浆钻孔41端部的一定范围内注浆,形成注浆加固段42。在环向上(参见图4),以掌子面的中心为轴心,以特定的角度(如15

°

)环向布置注浆钻孔41,钻孔时由外向内施工(参见图2)。注浆时,靠近敞开式顶管机具外边缘1000mm的范围只钻孔不注浆;每一个注浆加固段42在纵向(参见图2)形成前后搭接长度不低于1000mm的加固区;此外,每次注浆加固时的进尺长度不小于1500mm,施工距离为“由远及近”,即先施工最前端,然后逐步向机头方向后退。

73.特别的,前后两排环形的注浆钻孔41,呈梅花形布置。

74.图5中,a2表示注浆首段(即远离机头方向)的环形加固搭接示意图,a3表示注浆末段(即靠近机头方向)的环形加固搭接示意图。

75.进一步的,步骤s300:顶管机掘进包括:

76.s310:开挖掌子面土体:开挖所述反顶顶管机1前方的反顶掌子面31,以及所述顺顶顶管机2前方的顺顶掌子面;

77.s320:运输渣土:将开挖的掌子面土方运输出洞口;

78.重复s310、s320,直至所述反顶顶管机1、所述顺顶顶管机2顶进至预定位置,所述反顶顶管机1前端工具管的外侧端部、所述顺顶顶管机2前端工具管的外侧端部对齐形成一字形对接接缝5。

79.顶管机掘进时,顶管施工工艺流程为:测量放样

→

导轨安装

→

拆除洞门

→

顶管设备进洞

→

轴线及高差控制

→

正常顶进,在进行顶管施工时,支管管道随着顶管设备一起顶进。

80.当反顶顶管机1、顺顶顶管机2到达对接位置时,反顶顶管机1前端工具管的外侧端部、顺顶顶管机2前端工具管的外侧端部近似位于同一竖直面上,可以起到挡土作用,防止在对接时发生大面积塌方和渗漏。

81.本发明中的工具管采用dn3200mm、壁厚300mm的敞开式工具管,则大口径的顶管内部允许进入小型的施工机械,故洞内的掌子面土方可采用机械开挖。同时,由于洞内四周采用洞内超前加固施工进行注浆加固,则掌子面开挖的不利影响能够受到极大地限制,可以很好地减小加固体之外的地层变形控制;而洞内开挖的土方则通过电瓶车等方式运输到井内,再通过吊车转运至地表弃。

82.特别的,如果在掘进过程中发现洞内积水,则采用积水明排法,对洞内的积水进行排除。

83.进一步的,步骤s300:顶管机掘进中,所述反顶顶管机1前端工具管贯入土地层3的长度l2不小于500mm;所述顺顶顶管机2前端工具管贯入土地层3的长度不小于500mm。顶管机掘进时,需严格遵循“先贯入、后开挖”的施工控制要求,始终保证顶管工具管贯入土体的长度不少于500mm,以降低施工风险,合理控制周边的地层变形。

84.特别的,在掘进结束、两工具管对接之前,需拆除反顶顶管机1、顺顶顶管机2的机头面板及内部各种仪器设备,留下反顶顶管机1前端工具管、顺顶顶管机2前端工具管。

85.进一步的,步骤s400:地下对接施工包括:

86.s410:测量实际错口量h:测量所述反顶顶管机1前端工具管、所述顺顶顶管机2前端工具管之间的实际错口量h;

87.s420:加工刚性内衬环:依照实际错口量h,对用于封闭一字形对接接缝5的刚性内衬环进行加工;所述刚性内衬环包括环向密封钢板51、错口垂直封板52以及加强肋板53;

88.s430:刚性内衬环的固定:将所述刚性内衬环固定在述反顶顶管机1前端工具管、所述顺顶顶管机2前端工具管之间,具体步骤如下:

89.s431:错口垂直封板52的固定:将两所述错口垂直封板52的外周分别与所述反顶顶管机1前端工具管内周错口侧、所述顺顶顶管机2前端工具管内周错口侧进行固定;

90.s432:环向密封钢板51的固定:将所述环向密封钢板51一端搭接固定在所述反顶

顶管机1前端工具管内周,末端固定在位于所述顺顶顶管机2一侧的所述错口垂直封板52的端面上;将所述环向密封钢板51另一端搭接固定在所述顺顶顶管机2前端工具管内周,末端固定在位于所述反顶顶管机1一侧的所述错口垂直封板52的端面上;

91.s433:加强肋板53的固定:在所述反顶顶管机1前端工具管内的错口垂直封板52远离所述顺顶顶管机2一侧,将多个所述加强肋板53固定在所述错口垂直封板52于所述环向密封钢板51之间;在所述顺顶顶管机2前端工具管内的错口垂直封板52远离所述反顶顶管机1一侧,将多个所述加强肋板53固定在所述错口垂直封板52于所述环向密封钢板51之间,实现两工具管的对接。

92.此外,刚性内衬环的板件在加工完成后,在焊接固定之前,需完成清渣、清表工作,并除锈至sa2.5,然后再进行焊接固定工作。焊接完成后,焊缝表面还需涂刷防腐漆进行处理。

93.特别的,对接加固包括两部分:1、两工具管之间采用刚性内衬环进行焊接对接;2、顺顶顶管机2前端工具管与顺顶顶管管节21之间、反顶顶管机1前端工具管与反顶顶管管节11之间现浇钢筋混凝土内衬环。

94.进一步的,步骤s500:内衬防水层的现浇包括:

95.s510:管内现浇段6的浇筑:在顺顶侧,在所述顺顶顶管机2前端工具管与所述顺顶顶管管节21之间设置支撑钢管61,并将所述支撑钢管61的两端内周贴合所述顺顶顶管机2前端工具管外周、所述顺顶顶管管节21外周贴合固定;然后在所述顺顶顶管机2前端工具管与所述顺顶顶管管节21之间放入钢筋笼62,再注入混凝土63进行浇筑;在反顶侧,在所述反顶顶管机1前端工具管与所述反顶顶管管节11之间设置另一支撑钢管61,并将所述支撑钢管61的两端内周贴合所述反顶顶管机1前端工具管外周、所述反顶顶管管节11外周贴合固定;然后在所述反顶顶管机1前端工具管与所述反顶顶管管节11之间放入另一钢筋笼62,再注入混凝土63进行浇筑;

96.s520:管外防水层的浇筑:在所述一字形对接接缝5外周,注入水泥浆64进行封闭。

97.特别的,在混凝土63浇筑之前,两个工具管都需复核已有的防腐层的情况。若防腐层在浇筑之前已经发生损伤,则需要进行现场补刷防腐漆之后,方可再浇筑混凝土63。

98.特别的,现浇混凝土层的强度需达到c30,厚度需达到250mm。

99.特别的,用于封闭工具管与顶管关节之间的支撑钢管61,可采用材质为q345的8mm

×

100mm的钢板焊接封口,以满足防水需求。现场焊接施工完成后还应进行防腐处理。

100.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1