一种深部煤巷用具有卸压功能的加固装置及其方法

1.本发明涉及巷道支护技术领域,具体地说是涉及一种深部煤巷用具有卸压功能的加固装置。

背景技术:

2.在煤炭开采过程中,由于煤炭开采深度和开采地质的复杂情况,使得冲击地压灾害越来越严重,目前针对冲击地压的治理方案主要有两种,分别为大直径钻孔卸压和爆破卸压,其中钻孔卸压是通过钻孔的方式对松散破碎矮冲区(膨胀区域)进行打孔,从而降低膨胀区域的应力集中,缓解膨胀区域的冲压危险。

3.目前对膨胀区域钻孔泄压时,由于膨胀区域远离巷道,而且膨胀区域与巷道之间为锚固层,因此钻孔需要贯穿锚固层后,再对膨胀区域进行打孔操作,且在对膨胀区域打孔完成后,需要向锚固层的钻孔内注入速凝材料,对锚固层进行加固,从而保证锚固层的支护强度。但是,目前对钻孔注浆加固没有明确控制浆液扩散范围,如果注浆范围未达到锚固层与膨胀区域交接处,会导致锚固层上开设的钻孔未被速凝材料完全填充,从而影响锚固层的支护强度。如果注浆范围超过锚固层与膨胀区域交接处,会导致部分浆液进入膨胀区域,严重情况下将膨胀区域全部填充,即所打的钻孔被填充,从而无法实现对膨胀区域泄压的操作。

技术实现要素:

4.为了克服上述背景技术所提及的技术问题,我们提供一种加固锚固层深部煤巷用具有卸压功能的加固装置及其方法。

5.本发明所采用的技术解决方案如下:

6.一种深部煤巷用具有卸压功能的加固装置,包括有与注浆设备连通的输送管,输送管滑动连接有导气管并与其密封配合,导气管连通有第一壳体,第一壳体套设有第一气囊,第一壳体与第一气囊之间通过通孔连通,输送管设置有用于拦截速凝材料的阻挡组件,输送管设置有稳定机构,向锚固层推送输送管时,稳定机构用于支撑输送管,导气管设置有向第一气囊内补充气体的充气机构,操作人员向钻孔内推送输送管,输送管携带本加固装置向右移动,将第一气囊移至锚固层与膨胀区域的交界处,注浆范围确定在锚固层与膨胀区域的交界处。

7.优选地,阻挡组件包括有第二壳体,第二壳体固接于输送管靠近导气管的一侧,第二壳体套设有第二气囊,第二壳体与第二气囊之间通过通孔连通,第二壳体内固接有固定壳体,固定壳体滑动连接有推盘,固定壳体远离推盘的一侧与第二壳体内部连通,推盘与第二壳体之间固接有第一拉簧,第二壳体贯穿式滑动连接有与推盘固接的第一滑杆,第一滑杆固接有l形杆,第二壳体设置有压力检测组件,压力检测组件用于检测第一壳体与第二壳体之间速凝材料的压力。

8.优选地,压力检测组件包括有半球形壳体,半球形壳体固接于第二壳体,半球形壳

体的材质为弹性材料,半球形壳体内设置有与第二壳体固接的压力传感器。

9.优选地,稳定机构包括有固定环,固定环固接于输送管,固定环固接有周向等间距的限位壳体,周向等间距的限位壳体内均滑动连接有第二滑杆,第二滑杆与限位壳体之间固接有弹簧,第二滑杆固接有连接板,连接板转动连接有导向轮,固定环设置有锁紧第二滑杆的卡紧组件。

10.优选地,卡紧组件包括有第二拉簧,第二拉簧的一端固接于固定环,第二拉簧的另一端固接有拉环,拉环套设在输送管的外侧并与其滑动连接,拉环周向等间距设置有第一限位杆,第二滑杆设置有通孔,第一限位杆与第二滑杆的通孔滑动连接。

11.优选地,充气机构包括有l形导向杆,导气管内设置有矩形滑槽,导气管的矩形滑槽内滑动连接有l形导向杆,l形导向杆固接有与导气管滑动连接的拦截盘,l形导向杆设置有自锁组件,自锁组件用于锁紧l形导向杆,导气管设置有限位组件,限位组件用于锁紧导气管与输送管。

12.优选地,拦截盘固接有密封圈,密封圈的材质为弹性材料,密封圈的直径由右至左逐渐增大,用于增加拦截盘与导气管之间的挤压力。

13.优选地,自锁组件包括有齿条,齿条固接于l形导向杆,导气管内固接有固定杆,固定杆转动连接有与齿条啮合的单向齿轮。

14.优选地,限位组件包括有楔形块,楔形块固接于l形导向杆远离拦截盘的一侧,输送管固接有连接杆,导气管贯穿式滑动连接有第二限位杆,连接杆设置有限位孔,l形杆设置有盲孔,第二限位杆与连接杆的限位孔滑动连接,第二限位杆与l形杆的盲孔限位配合,第二限位杆与导气管之间固接有第三拉簧,第二限位杆固接有限位框,限位框内设置有与楔形块配合的倾斜面。

15.一种深部煤巷用具有卸压功能的加固方法,应用上述的一种深部煤巷用具有卸压功能的加固装置,包括以下步骤:

16.步骤s1:操作人员首先通过打孔设备对锚固层和膨胀区域进行打孔;

17.步骤s2:打孔完成后,通过输送管将本加固装置放入锚固层钻孔处,操作人员拉动拉环解除对第二滑杆限位后,弹簧复位使得第二滑杆、连接板和导向轮对输送管进行支撑;

18.步骤s3:操作人员将第一气囊放于锚固层与膨胀区域的交界处,确定注浆范围;

19.步骤s4:操作人员启动注浆设备对输送管进行注浆操作,第一气囊开始膨胀将钻孔封堵,避免后续速凝材料进入膨胀区域;

20.步骤s5:钻孔封堵完成后,速凝材料进入锚固层钻孔内,有钻孔内部向外依次填充速凝材料,增加钻孔的填充度,注浆完成后,操作人员将锚固层外侧的钻孔进行封堵。

21.本发明的有益技术效果是:

22.本发明的深部煤巷用具有卸压功能的加固装置,通过对锚固层与膨胀区域交界处进行封堵,使得后续速凝材料不会进入膨胀区域,明确了注浆范围,避免隔断处位于交界处左侧的锚固层,造成后续对锚固层填充时,无法将锚固层的钻孔完全填充的问题,同时避免隔断处在交界处右侧的膨胀区域,后续部分速凝材料进入膨胀区域,造成膨胀区域封堵,严重时将膨胀区域钻孔全部填充,从而影响膨胀区域应力集中程度的问题,利用速凝材料填充时的压力,为第一气囊进行充气,且在充气完成后进行自锁,省略充气这一操作过程,同时,第一气囊在钻孔内完成固定后立刻对锚固层的钻孔采用由内向外的依次填料方式进行

速凝材料的填充,从而增加锚固层的强度,增加了整个操作过程的连续性,提高对锚固层的加固效率。

附图说明

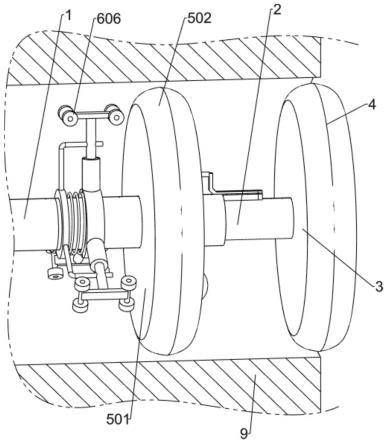

23.图1为本发明的立体结构示意图。

24.图2为本发明第一气囊的立体结构示意图。

25.图3为本发明第二气囊的立体结构示意图。

26.图4为本发明a处放大的立体结构示意图。

27.图5为本发明稳定机构的立体结构示意图。

28.图6为本发明导气管的立体结构剖面图。

29.图7为本发明b处放大的立体结构示意图。

30.图8为本发明密封圈的立体结构示意图。

31.图9为本发明连接杆的立体结构剖面图。

32.图中,

33.1、输送管,2、导气管,3、第一壳体,4、第一气囊,501、第二壳体,502、第二气囊,503、固定壳体,504、推盘,505、第一拉簧,506、第一滑杆,507、l形杆,508、半球形壳体,601、固定环,602、限位壳体,603、第二滑杆,604、弹簧,605、连接板,606、导向轮,607、拉环,608、第二拉簧,609、第一限位杆,701、l形导向杆,702、拦截盘,703、密封圈,704、齿条,705、固定杆,706、单向齿轮,801、楔形块,802、连接杆,803、第二限位杆,804、第三拉簧,805、限位框,9、锚固层,10、膨胀区域。

具体实施方式

34.为使本发明的目的、技术方案和有益效果更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。本发明某些实施例于后方将参照所附附图做更全面性地描述,其中一些但并非全部的实施例将被示出。实际上,本发明的各种实施例可以许多不同形式实现,而不应被解释为限于此数所阐述的实施例;相对地,提供这些实施例使得本发明满足适用的法律要求。

35.在本发明的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

36.实施例1

37.在本发明实施例中,提供一种深部煤巷用具有卸压功能的加固装置,如图1-图3所示,包括有与注浆设备连通的输送管1,输送管1内的右端滑动连接有导气管2并与其密封配合,导气管2的右端连通有第一壳体3,第一壳体3的外侧套设有第一气囊4,第一壳体3与第一气囊4之间通过通孔连通,输送管1设置有用于拦截速凝材料的阻挡组件,避免速凝材料向左流动,输送管1设置有稳定机构,向锚固层9推送输送管1时,稳定机构用于支撑输送管1,保证第一气囊4在钻孔内处于居中状态,导气管2设置有向第一气囊4内补充气体的充气

机构,操作人员向钻孔内推送输送管1,输送管1携带本加固装置向右移动,将第一气囊4移至锚固层9与膨胀区域10的交界处,注浆范围确定在锚固层9与膨胀区域10的交界处。

38.如图2-图4、图6、图7和图9所示,阻挡组件包括有第二壳体501,第二壳体501焊接于输送管1的右侧,第二壳体501的外侧套设有第二气囊502,第二壳体501与第二气囊502之间通过通孔连通,第二壳体501内的右侧面固接有固定壳体503,固定壳体503内滑动连接有推盘504,固定壳体503的左侧与第二壳体501内部连通,推盘504与第二壳体501之间固接有第一拉簧505,第一拉簧505复位带动推盘504向左移动,第二壳体501内压力增大,第二气囊502开始膨胀与钻孔内壁接触并与其密封配合,第二壳体501贯穿式滑动连接有第一滑杆506,第一滑杆506与推盘504固接,第一滑杆506的右端焊接有l形杆507,第二壳体501设置有压力检测组件,压力检测组件用于检测第一壳体3与第二壳体501之间速凝材料的压力。

39.如图3所示,压力检测组件包括有半球形壳体508,半球形壳体508固接于第二壳体501,半球形壳体508的材质为弹性材料,使得半球形壳体508内外压力几乎相等,半球形壳体508内设置有与第二壳体501固接的压力传感器,半球形壳体508避免速凝材料与压力传感器直接接触。

40.如图2和图5所示,稳定机构包括有固定环601,固定环601焊接于输送管1,固定环601固接有周向等间距的三个限位壳体602,周向等间距的三个限位壳体602内均滑动连接有第二滑杆603,三个第二滑杆603与相邻的限位壳体602之间固接有弹簧604,三个第二滑杆603均焊接有连接板605,连接板605转动连接有导向轮606,固定环601设置有锁紧第二滑杆603的卡紧组件。

41.如图5所示,卡紧组件包括有第二拉簧608,第二拉簧608的右端固接于固定环601,第二拉簧608的左端固接有拉环607,拉环607套设在输送管1的外侧并与其滑动连接,拉环607周向等间距固接有三个第一限位杆609,第二滑杆603设置有通孔,第一限位杆609与第二滑杆603的通孔滑动连接,操作人员向左拉动拉环607,第二拉簧608被拉伸,拉环607带动其上的第一限位杆609向左移动并逐渐解除对第二滑杆603的限位。

42.如图6-图8所示,充气机构包括有l形导向杆701,导气管2内的下部设置有矩形滑槽,导气管2的矩形滑槽内滑动连接有l形导向杆701,l形导向杆701的左端固接有与导气管2滑动连接的拦截盘702,随着速凝材料注入输送管1,输送管1内的压力不断增加,输送管1内的压力使得拦截盘702开始向右移动,拦截盘702右侧导气管2内的压力逐渐增大,第一气囊4内压力增大,第一气囊4的外侧逐渐扩张并开始膨胀,l形导向杆701设置有自锁组件,自锁组件用于锁紧l形导向杆701,导气管2设置有限位组件,限位组件用于锁紧导气管2与输送管1。

43.如图7和图8所示,拦截盘702固接有密封圈703,输送管1内的压力使得拦截盘702开始向右移动,拦截盘702带动密封圈703向右移动,密封圈703的材质为弹性材料,密封圈703的直径由右至左逐渐增大,当密封圈703的外侧面与导气管2的左侧面接触时,密封圈703受导气管2的左侧面挤压发生变形,密封圈703与导气管2之间的挤压力增大。

44.如图7所示,自锁组件包括有齿条704,齿条704焊接于l形导向杆701,导气管2内焊接有固定杆705,固定杆705转动连接有与齿条704啮合的单向齿轮706,在l形导向杆701向右移动的过程中,l形导向杆701带动齿条704向右移动,齿条704带动单向齿轮706(只能进行逆时针转动,不能进行顺时针转动)逆时针转动,对l形导向杆701进行限位。

45.如图6、图7和图9所示,限位组件包括有楔形块801,楔形块801焊接于l形导向杆701的右侧,输送管1的右侧面固接有连接杆802,导气管2贯穿式滑动连接有第二限位杆803,连接杆802设置有限位孔,l形杆507设置有盲孔,第二限位杆803与连接杆802的限位孔滑动连接,第二限位杆803与l形杆507的盲孔限位配合,第二限位杆803与导气管2之间固接有第三拉簧804,第二限位杆803的下部固接有限位框805,限位框805内设置有与楔形块801配合的倾斜面,楔形块801向右移动与限位框805的倾斜面接触后带动其向下移动,限位框805带动第二限位杆803解除对连接杆802和l形杆507的限位。

46.对煤层巷道进行钻孔泄压时,操作人员首先使用打孔设备将所需泄压的膨胀区域10进行打孔,打孔设备的钻头会优先将锚固层9打穿,打孔后膨胀区域1017如果发生压力膨胀,会向钻孔内释放压力,以此来降低膨胀区域1017的应力集中程度,从而缓解冲压危险,当打孔完成后,操作人员将注浆设备放置在钻孔出口处(锚固层9的左侧),此时第一气囊4和第二气囊502的外径均小于钻孔内径,操作人员将本加固装置放入钻孔内,具体操作如下,操作人员首先将输送管1的右端放入锚固层9钻孔的左端,操作人员向左拉动拉环607,第二拉簧608被拉伸,拉环607带动其上的第一限位杆609向左移动并逐渐解除对第二滑杆603的限位,当第二滑杆603的限位被解除后,处于压缩状态的弹簧604开始复位,操作人员放开拉环607,第二滑杆603逐渐远离输送管1,第二滑杆603带动连接板605和导向轮606远离输送管1,当导向轮606与锚固层9钻孔内壁接触时,弹簧604不再发生形变,在三个弹簧604的弹力作用下,使得输送管1的轴线与钻孔的轴线平齐,同时,第一气囊4在钻孔内处于居中状态,在后续对第一气囊4充气的过程中,使得第一气囊4外侧各处同时接触钻孔内壁,保证了第一气囊4与钻孔内壁之间的密封性,同时,在本加固装置向钻孔内移动的过程中,遇到钻孔内凹凸不平的路面时,弹簧604起到减震和稳定本加固装置的作用。

47.随后,操作人员向钻孔内推送输送管1,输送管1携带本加固装置向右移动,当第一气囊4位于锚固层9与膨胀区域10的交界处时,操作人员停止向钻孔内推送输送管1,注浆范围确定在锚固层9与膨胀区域10的交界处,随后操作人员启动注浆设备向输送管1内注入速凝材料,随着速凝材料注入输送管1,输送管1内的压力不断增加,初始状态下,由于第二限位杆803分别对连接杆802和l形杆507限位,且连接杆802固接于输送管1,因此,输送管1与导气管2之间不会发生相对滑动,输送管1内的压力使得拦截盘702开始向右移动,拦截盘702带动密封圈703向右移动,由于密封圈703为弹性材料,密封圈703的直径由右至左逐渐增大,当密封圈703的外侧面与导气管2的左侧面接触时,密封圈703受导气管2的左侧面挤压发生变形,密封圈703与导气管2之间的挤压力增大,当密封圈703完全进入导气管2时,密封圈703与导气管2之间的挤压力达到最大,同时,密封圈703使得其与导气管2内壁之间的密封性增加,避免导气管2内的气体泄露进入输送管1,在导气管2的矩形滑槽(避免l形导向杆701发生转动)的限位下,拦截盘702带动l形导向杆701向右移动,拦截盘702向右移动,拦截盘702右侧导气管2内的压力逐渐增大,由于第一壳体3与导气管2连通,第一壳体3与第一气囊4连通,因此,第一气囊4内压力增大,第一气囊4的外侧逐渐扩张并开始膨胀,第一气囊4与钻孔内壁接触,两者之间压力不断增大,由于第一气囊4位于锚固层9与膨胀区域10的交界处,第一气囊4将锚固层9与膨胀区域10隔断,使得隔断处位于锚固层9与膨胀区域10的交界处,明确了注浆范围,避免注入的速凝材料未将锚固层9完全填充,影响锚固层的强度,在l形导向杆701向右移动的过程中,l形导向杆701带动齿条704向右移动,齿条704带动单向

齿轮706(只能进行逆时针转动,不能进行顺时针转动)逆时针转动,对l形导向杆701进行限位,避免后续输送管1与导气管2发生滑动时,l形导向杆701向左移动,造成第一气囊4压力降低的问题。

48.初始状态下,第二限位杆803上端穿过连接杆802的限位孔并插入l形杆507的盲孔内,第一拉簧505处于拉伸状态,在l形导向杆701向右移动的过程中,l形导向杆701带动楔形块801向右移动,当楔形块801与限位框805的倾斜面接触时,楔形块801继续向右移动带动限位框805向下移动,限位框805带动第二限位杆803向下移动,第三拉簧804被拉伸,第二限位杆803的上端逐渐脱离l形杆507的盲孔,当第二限位杆803脱离l形杆507的盲孔后,l形杆507的限位被解除,第一拉簧505开始复位,第一拉簧505带动推盘504、第一滑杆506和l形杆507向左移动,推盘504向左移动,第二壳体501内的压力逐渐增大,由于第二壳体501与第二气囊502连通,因此第二气囊502内的压力逐渐增大,第二气囊502开始膨胀,第二气囊502的外侧逐渐与锚固层9钻孔的内壁接触并与其密封配合,避免后续速凝材料进入第二气囊502的左侧,第一壳体3和第一气囊4与第二壳体501和第二气囊502之间形成密封区域。在第二限位杆803解除对l形杆507的限位后,第二限位杆803继续向下移动逐渐远离连接杆802,当第二限位杆803脱离连接杆802的限位孔后,由于输送管1内处于高压状态(输送管1未与外界连通,且注浆设备不断向输送管1内输送速凝材料),输送管1内的高压速凝材料使得输送管1逐渐远离导气管2(由于第一气囊4内处于高压状态,第一气囊4与钻孔内壁之间的摩擦力使得第一气囊4和第一壳体3固定在钻孔内,因此导气管2不会发生移动,),输送管1带动第二壳体501和第二气囊502向左移动。

49.当输送管1与导气管2之间脱离密封后,输送管1内的速凝材料进入第一壳体3与第二壳体501之间的密封区域,速凝材料逐渐将第一壳体3与第二壳体501之间的密封区域进行填充,第一壳体3与第二壳体501之间的密封区域压力不断增大,此时,第二壳体501上固接的压力传感器检测到半球形壳体508内的压力,由于半球形壳体508的材质为弹性材料,因此,半球形壳体508内的压力与第一壳体3和第二壳体501之间的密封区域的压力几乎相等,操作人员观察压力传感器传出的数据,当压力传感器的数值达到一定值时,第一壳体3和第二壳体501之间的密封区域被速凝材料全部填充,此时,操作人员向左拉动输送管1一定距离,输送管1带动第二壳体501和第二气囊502向左移动,当压力传感器的数值再次达到一定值时,操作人员继续重复上述步骤拉动输送管1,通过由右向左对锚固层9钻孔进行填料,使得高压状态下的速凝材料采用依次填料的方式进行填充,增加了速凝材料在钻孔内的填充度,避免了传统对钻孔进行统一填充速凝材料时,钻孔内速凝材料压力无法达到高压状态和高填充度的问题,通过第一气囊4将交界处封堵,在注浆后,膨胀区域10内的钻孔不再被速凝材料封堵,降低膨胀区域10应力集中,同时,对锚固层9的钻孔填充速凝材料,恢复锚固层9的强度,避免隔断处位于交界处左侧的锚固层9,造成后续对锚固层9填充时,无法将锚固层9的钻孔完全填充的问题,同时避免隔断处在交界处右侧的膨胀区域10,后续部分速凝材料进入膨胀区域10,造成膨胀区域10封堵,严重时将膨胀区域10钻孔全部填充,从而影响膨胀区域10应力集中。

50.当输送管1移出锚固层9钻孔时,操作人员将锚固层9钻孔的左侧封堵,本装置使用完成,本发明利用速凝材料填充时的压力,为第一气囊4进行充气,省略外界充气设备对第一气囊4进行充气的这一操作过程。

51.实施例2

52.在实施例1的基础之上,一种深部煤巷用具有卸压功能的加固方法,包括以下步骤:

53.步骤s1:操作人员首先通过打孔设备对锚固层9和膨胀区域10进行打孔;

54.步骤s2:打孔完成后,通过输送管1将本加固装置放入锚固层9钻孔处,操作人员拉动拉环607解除对第二滑杆603限位后,弹簧604复位使得第二滑杆603、连接板605和导向轮606对输送管1进行支撑;

55.步骤s3:操作人员将第一气囊4放于锚固层9与膨胀区域10的交界处,确定注浆范围;

56.步骤s4:操作人员启动注浆设备对输送管1进行注浆操作,第一气囊4开始膨胀将钻孔封堵,避免后续速凝材料进入膨胀区域10;

57.步骤s5:钻孔封堵完成后,速凝材料进入锚固层9钻孔内,有钻孔内部向外依次填充速凝材料,增加钻孔的填充度,注浆完成后,操作人员将锚固层9外侧的钻孔进行封堵。

58.至此,已经结合附图对本实施例进行了详细描述。依据以上描述,本领域技术人员应当对本发明深部煤巷用具有卸压功能的加固装置及其方法有了清楚的认识。以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1