一种盾构机用耐磨板结构的制作方法

1.本实用新型属于盾构机技术领域,具体的说,涉及一种盾构机用耐磨板结构。

背景技术:

2.盾构机是一种使用盾构法的隧道掘进机,盾构的施工法是掘进机在掘进的同时构建隧道之“盾”,它区别于敞开式施工法,国际上,广义盾构机也可以用于岩石地层,只是区别于敞开式隧道掘进机。

3.传统的盾构机刀盘面缺少耐磨防碰撞结构,在使用的过程中,盾构机刀盘在施工掘进过程中,经土沙、岩石、地下水的腐蚀、摩擦、出洞后,往往会出现严重的磨损,当遇到高强度岩石时,盾构机刀盘面与岩石直接撞击,会出现严重变形,经检索中国专利号cn201020576243.7公开了一种盾构机刮板,虽然该实用新型通过在刮板体上开设开式槽,在槽上安装钎焊硬质合金块;并且在刮板体的表面上堆焊较厚耐磨层,使盾构机刮板的耐磨损性能持久,使用寿命提高,但该技术方案在实施时其未考虑到耐磨层的更换问题,在长期磨损需要替换新的耐磨板时拆卸困难,降低了工作效率。

4.因此,有必要提供一种盾构机用耐磨板结构,解决传统的盾构机刀盘面缺少耐磨防碰撞结构,会出现严重的磨损或变形,现有的耐磨板拆卸替换困难,影响施工效率的问题。

技术实现要素:

5.为了克服背景技术中存在的传统的盾构机刀盘面缺少耐磨防碰撞结构,会出现严重的磨损或变形,现有的耐磨板拆卸替换困难,影响施工效率的问题,本实用新型提供了一种盾构机用耐磨板结构,解决了传统的盾构机刀盘面缺少耐磨防碰撞结构,会出现严重的磨损或变形,现有的耐磨板拆卸替换困难,影响施工效率的问题,能够适应不同厚度的刮板的耐磨板安装,有效的的提高了适应性,降低了制造成本,提高了施工效率。

6.为实现上述目的,本实用新型是通过如下技术方案实现的:

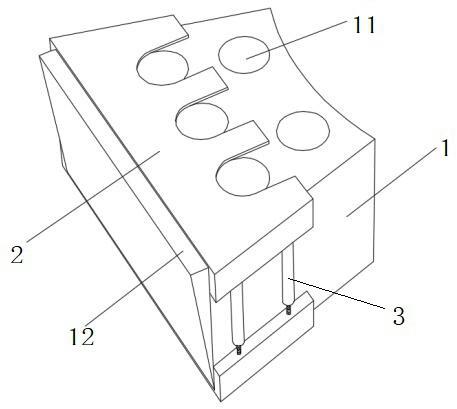

7.本实用新型提供了一种盾构机用耐磨板结构,包括刮板1、耐磨板本体2、锁紧机构3,所述的耐磨板本体2上下对称分别贴合在刮板1的上下部分,通过锁紧机构3连接套设在刮板1上。

8.所述的刮板1上下两表面对称开设有固定孔11和横向插槽14,横向插槽14处于固定孔11前侧,刮板1左右两面对称开设有竖向插槽13,前端设有切刀12。

9.所述的耐磨板本体2内侧连接有横向限位块24,横向限位块24活动插接在横向插槽14内,两块耐磨板本体2内表面分别贴合刮板1上下面安装,耐磨板本体2表面开设有与固定孔11位置相对应的开放槽22,耐磨板本体2为匚形结构,两端竖直板为夹板21,夹板21内侧设有与竖向插槽13相对应的竖向限位块23,竖向限位块23插接在竖向插槽13内,两块耐磨板本体2两端的夹板21端面之间分别通过锁紧机构3连接。

10.作为优选,所述的锁紧机构3包括螺纹柱31、限位环32、伸缩套33,螺纹柱31一端固

定连接在一个夹板21的端面,另一端固定连接有限位环32,限位环32直径大于螺纹柱31直径,伸缩套33为中空结构,一端通过轴承与另一个夹板21的端面转动连接,另一端开设有与螺纹柱31相匹配的螺纹孔,螺纹柱31通过螺纹孔与伸缩套33螺纹套接,限位环32滑动置于伸缩套33内腔。

11.本实用新型的有益效果:

12.本实用新型采用锁紧机构对两块耐磨板本体进行固定,使耐磨板本体通过竖向限位块和横向限位块贴合在刮板表面,有效的避免了耐磨板焊接或螺栓连接在刀盘表面造成刀盘受损的情况发生,耐磨板在安装和拆卸时更加方便,有效的提高了工作效率,并且同时能够适应不同厚度的刮板的耐磨板安装,有效的的提高了适应性,降低了制造成本。

附图说明

13.图1是本实用新型的结构示意图;

14.图2是本实用新型刮板的结构示意图;

15.图3是本实用新型耐磨板本体的安装结构示意图;

16.图4是本实用新型耐磨板本体的安装结构局部剖视图。

17.图中,1-刮板、2-耐磨板本体、3-锁紧机构、11-固定孔、12-切刀、13-竖向插槽、14-横向插槽、21-夹板、22-开放槽、23-竖向限位块、24-横向限位块、31-螺纹柱、32-限位环、33-伸缩套。

具体实施方式

18.为了使本实用新型的目的、技术方案和有益效果更加清楚,下面将结合附图,对本实用新型的优选实施例进行详细的说明,以方便技术人员理解。

19.如图1-4所示,所述的盾构机用耐磨板结构包括刮板1、耐磨板本体2、锁紧机构3,所述的耐磨板本体2上下对称分别贴合在刮板1的上下部分,通过锁紧机构3连接套设在刮板1上,通过调节锁紧机构3调节两个耐磨板本体2和刮板1之间的松紧进行耐磨板本体2的安装拆卸。

20.所述的刮板1上下两表面对称开设有固定孔11和横向插槽14,横向插槽14处于固定孔11前侧,刮板1左右两面对称开设有竖向插槽13,前端设有切刀12,所述的耐磨板本体2内侧连接有横向限位块24,横向限位块24活动插接在横向插槽14内,两块耐磨板本体2内表面分别贴合刮板1上下面安装,耐磨板本体2表面开设有与固定孔11位置相对应的开放槽22,耐磨板本体2为匚形结构,两端竖直板为夹板21,夹板21内侧设有与竖向插槽13相对应的竖向限位块23,竖向限位块23插接在竖向插槽13内,两块耐磨板本体2两端的夹板21端面之间分别通过锁紧机构3连接。

21.耐磨板本体2表面贴合在刮板1表面,横向限位块24、竖向限位块23表面分别插接在横向插槽14、竖向插槽13内壁,有效的避免了耐磨板焊接或螺栓连接在刀盘表面造成刀盘受损的情况发生,通过锁紧机构3对两块耐磨板本体2进行固定,使得耐磨板本体2在安装和拆卸时更加方便,有效的提高了工作效率。

22.锁紧机构3包括螺纹柱31、限位环32、伸缩套33,螺纹柱31一端固定连接在一个夹板21的端面,另一端固定连接有限位环32,限位环32直径大于螺纹柱31直径,伸缩套33为中

空结构,一端通过轴承与另一个夹板21的端面转动连接,另一端开设有与螺纹柱31相匹配的螺纹孔,螺纹柱31通过螺纹孔与伸缩套33螺纹套接,限位环32滑动置于伸缩套33内腔;转动伸缩套33使其在螺纹柱31圆周表面螺纹升降带动刮板1上下两端的耐磨板本体2对刮板1的锁紧,使得耐磨板本体2能够进行快速的更换,并且同时能够适应不同厚度的刮板1的耐磨板安装,有效的的提高了适应性,降低了制造成本。

23.本实用新型的工作过程:

24.采用锁紧机构3对两块耐磨板本体2进行固定,耐磨板本体2表面贴合在刮板1表面,横向限位块24、竖向限位块23表面分别插接在横向插槽14、竖向插槽13内壁,并且夹板21内壁贴合在刮板1表面,有效的避免了耐磨板本体2焊接或螺栓连接在刀盘表面造成刀盘受损的情况发生,并通过锁紧机构3对两块耐磨板本体2进行固定,使得耐磨板本体2在安装和拆卸时更加方便,有效的提高了工作效率;耐磨板本体2的固定由转动伸缩套33使其在螺纹柱31圆周表面螺纹升降带动刮板1上下两端的耐磨板本体2对刮板1的锁紧,使得耐磨板本体2能够进行快速的更换,并且同时能够适应不同厚度的刮板1的耐磨板本体2安装,有效的的提高了适应性,降低了制造成本。

25.最后说明的是,以上优选实施例仅用于说明本实用新型的技术方案而非限制,尽管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本实用新型权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1