一种提拉式泄油器的制作方法

1.本实用新型涉及一种泄油装置,尤其是一种通过油管向上提拉将油管内的液体泄放到套管中的提拉式泄油器。

背景技术:

2.油井在进行起管作业时为了减小上提载荷及防止地表污染,需要在油管上提前将油管内残留的液体排放到油套环空内,为了达到这一目的,需要在油管的下端安装泄油器。现有技术中的提拉式泄油器多采用将油管先上提再旋转的方式泄油,如cn 112796703 a就公开了一种爪簧式滑套泄油器,并具体公开了上管柱上部设有上台阶轴,上台阶轴上套设有上挡环,上挡环固定连接圆周均布的弧形爪簧,弧形爪簧固定连接下挡环,下挡环下部为转换套,转换套套设在上管柱的下台阶轴上,转换套下侧,下管柱的上端面上开有环槽通过密封圈间隙配合连接活塞环,活塞环底部,下管柱上开有边孔与下管柱中心孔连通。该泄油器通过抽油泵升压将弧形爪簧与套管内壁固定,通过上提油管使滑套不能旋转,旋转油管使护套上行露出泄油孔泄油,通过上提油管剪切销轴,解除弧形爪簧与套管的固定,使得油管顺利上提,具有固定套管、泄油可靠,解除固定,上提油管顺利的特点。这种泄油器虽然能够达到提拉泄油的目的,但是,操作较为繁琐,需要先打压、上提油管、再旋转油管、最后解除锁定,由于操作步骤多,一但一个环节出现问题就会造成泄油失败、卡井等故障,可靠性较差。

技术实现要素:

3.实用新型要解决的技术问题是:提供一种提拉式泄油器,该提拉式泄油器泄油操作时仅需向上提拉、油管无需旋转油管就可以在油管和套管之间建立泄油通道、完成泄油作业,具有结构简单、操作方便、可靠性高等优点。

4.解决技术问题所采取的技术方案:一种提拉式泄油器,包括套装在油管上、可以沿油管上/下滑动的外摩擦体,及连接在油管下端的油套连通机构,在外摩擦体上设有可以通过与套管内壁的摩擦力将外摩擦体固定在套管特定位置的爪簧装置,所述油套连通机构包括与油管连接的管状泄油体,所述管状泄油体上端设有母接头、下端设有公接头,在母接头与公接头之间设有直径小于母接头的直壁管,在直壁管的上段开有泄油孔,在直壁管外套装有一个与直壁管外壁滑动密封配合、通过沿直壁管上/下滑动使泄油孔打开或关闭的泄油套,泄油套的外径大于母接头的外径,从而在管状泄油体外形成一个突出于母接头的环形凸台,在直壁管下段设有调节外螺纹,在调节外螺纹上装有调帽,在调帽与泄油套之间的直壁管上套装有将泄油套推向母接头的推力弹簧,在外摩擦体的下端设有一个当管状泄油体随油管上移时可以将泄油套向下推、使泄油孔打开的下外套,所述下外套的内径大于管状泄油体母接头外径而小于泄油套外径。

5.作为本实用新型的进一步改进方案:在调帽上设有一个防止调帽旋转的定位顶丝。

6.作为本实用新型的进一步改进方案:所述外摩擦体包括一根内径大于油管外径的定位套,所述爪簧装置套装在定位套外,所述爪簧装置包括上簧座、下簧座以及多个环形阵列在定位套外的弓形簧片,弓形簧片的两端分别插装在上簧座和下簧座内,在上簧座外套装有将弓形簧片的上端限定在上簧座卡槽内的上外套,所述下外套套装在下簧座外,将弓形簧片的下端限定在下簧座卡槽内。

7.作为本实用新型的进一步改进方案:在下外套的管壁上开有多个排油孔。

8.作为本实用新型的进一步改进方案:在定位套外设有10个等角度排列的弓形簧片。

9.作为本实用新型的进一步改进方案:在泄油孔上下两侧的直壁管管壁上开有密封环槽,在密封环槽内嵌装有密封胶圈。

10.有益效果:本实用新型的提拉式泄油器,由于采用了所述泄油器包括套装在油管上、可以沿油管上/下滑动的外摩擦体,连接在油管下端的油套连通机构,在外摩擦体上设有可以通过与套管内壁的摩擦力将外摩擦体固定在套管特定位置的爪簧装置,在油套连通机构上设置了通过下顶压就能将泄油孔打开的泄油套,需要泄油时,直接向上提拉油管,利用外摩擦体的下外套将泄油套向下压即可,因此,在泄油操作时无需旋转油管,直接上提油管就能将油管内的液体排放到套管中,该泄油器结构简单、可靠性高,泄油操作方便。由于采用了在调帽上设有一个防止调帽旋转的定位顶丝的技术特征,通过合理调整调帽位置、并将调帽锁定在指定位置,使泄油套既可以保证对泄油孔的密封效果,又可以在爪簧装置仅依靠自身弹性固定在套管内的情况下将泄油孔打开。由于采用了外摩擦体包括一根内径大于油管外径的定位套,所述爪簧装置套装在定位套外,所述爪簧装置包括上簧座、下簧座以及多个环形阵列在定位套外的弓形簧片,弓形簧片的两端分别插装在上簧座和下簧座内,在上簧座外套装有将弓形簧片的上端限定在上簧座卡槽内的上外套,所述下外套套装在下簧座外,将弓形簧片的下端限定在下簧座卡槽内的技术特征,使爪簧装置依靠上部油管接箍端面就可以被压进井内,并用弓形簧片支撑在套管内壁上,将外摩擦体固定在套管指定位置,并确保所产生的最大静摩擦力足以克服推力弹簧的作用力,使泄油孔打开。由于采用了在下外套的管壁上开有多个排油孔的技术特征,使由泄油孔出来的液体可以从下外套的排油孔快速排放到套管内,使泄油速度更快。由于采种了在定位套外设有10个等角度排列的弓形簧片的技术特征,使外摩擦体在套管内固定的效果更好,工作更稳定、可靠性更高。由于采用了在泄油孔上下两侧的直壁管管壁上开有密封环槽,在密封环槽内嵌装有密封胶圈的技术特征,使泄油套在未与下外套接触前对泄油孔的密封效果更好。

附图说明

11.下面结合附图对本实用新型的提拉式泄油器作进一步的详细说明。

12.图1是本实用新型的提拉式泄油器中外摩擦体的半剖结构图;

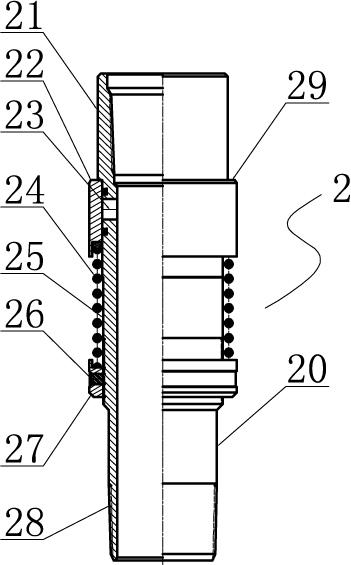

13.图2是本实用新型的提拉式泄油器中油套连通机构的半剖结构图。

具体实施方式

14.一种提拉式泄油器,包括套装在油管上、可以沿油管上/下滑动的外摩擦体1,及连接在油管下端的油套连通机构2,在外摩擦体上设有可以通过与套管内壁的摩擦力将外摩

擦体固定在套管特定位置的爪簧装置。

15.如图2所示,所述油套连通机构包括与油管连接的管状泄油体20,所述管状泄油体上端设有母接头21、下端设有公接头28,在母接头与公接头之间设有直径小于母接头的直壁管25,在直壁管的上段开有泄油孔23,在泄油孔上下两侧的直壁管管壁上开有密封环槽,在密封环槽内嵌装有密封胶圈,在直壁管外套装有一个与直壁管外壁滑动密封配合、通过沿直壁管上/下滑动使泄油孔打开或关闭的泄油套22,泄油套的外径大于母接头的外径,从而在管状泄油体外形成一个突出于母接头的环形凸台29,在直壁管下段设有调节外螺纹,在调节外螺纹上装有调帽27,在调帽上设有一个防止调帽旋转的定位顶丝26,在调帽与泄油套之间的直壁管上套装有将泄油套推向母接头的推力弹簧24,在外摩擦体的下端设有一个当管状泄油体随油管上移时可以将泄油套向下推、使泄油孔打开的下外套,所述下外套的内径大于管状泄油体母接头外径而小于泄油套外径。

16.如图1所示,所述外摩擦体包括一根内径大于油管外径的定位套15,所述爪簧装置套装在定位套外,所述爪簧装置包括上簧座11、下簧座16以及多个环形阵列在定位套外的弓形簧片14,弓形簧片的两端分别插装在上簧座和下簧座内,在上簧座外套装有将弓形簧片的上端限定在上簧座卡槽内的上外套13,所述下外套套装19在下簧座外,将弓形簧片的下端限定在下簧座卡槽内,在下外套的管壁上开有多个排油孔18。在定位套的两端设有直径小于定位套中段的簧座安装段10,上簧座、下簧座分别套装在定位套的两端的簧座安装段,上外套、上簧座通过螺纹连接,在上外套与上簧座的螺纹连接区设有上销钉12,下外套、下簧座通过螺纹连接,在下外套与下簧座的螺纹连接区设有下销钉17。

17.优选地,在定位套外设有10个等角度排列的弓形簧片。

18.10个弓形簧片与套管间的最大静摩擦力大于泄油套下滑使泄油孔完全暴露时压缩弹簧被压缩所产生的反推力。本实施例的提拉式泄油器中,10个弓形簧片与套管间的最大静摩擦力为1200n~1500n,泄油套下滑使泄油孔完全暴露时需要的力小于1000 n。

19.本实用新型的提拉式泄油器下井时,将油套连通机构与抽油泵上第一根油管连接,在油套连通机构上一根油管外套装外摩擦体,外摩擦体的下外套朝下,并保证在油管上滑行自如,连接完毕后,拖住外摩擦体,缓慢将油套连通机构下入井中,然后将外摩擦体轻放至井口,缓慢下放管柱,依靠上部油管接箍端面将外摩擦体压进井内,随管柱下到设计位置。在上提油管时,外摩擦体不动,油套连通机构随管柱上行,当油套连通机构与外摩擦体撞击时泄油套下滑将泄油通孔打开,实现油管与套管连通,完成泄油作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1