组合式可拆分取芯机钻头的制作方法

1.本实用新型涉及一种路面工程试验检测设备,尤其涉及一种组合式可拆分取芯机钻头。

背景技术:

2.在路面工程中,需要对混凝土路面进行采样取芯,用于检测混凝土路面的极限抗压强度等性能参数,以保证混凝土路面符合施工要求。目前,路面取芯采用专用的取芯设备,将圆管状的钻头钻入路面下方进行取芯作业。

3.现有技术的取芯设备在路面取芯后,芯样在钻头内部难以取出,需要用锤子敲击取出,容易对芯样造成破坏,破损后需要重新取芯,不仅操作不便、工作量增加,也对路面结构造成了过多的破坏。同时,若芯样的长度较长,例如水泥稳定碎石基层的芯样包括水稳底基层+基层取通芯,其长度能达到75cm,将芯样从钻头中通过敲击的方式取出,工作量大,效率低下,且取出芯样的破损率非常高。另外,钻头容易在长期作业中磨损,一体式的钻头需要整体更换,浪费钢材资源,尤其是长度较长的钻头。

技术实现要素:

4.本实用新型的目的在于提供一种组合式可拆分取芯机钻头,通过分体式可拆卸的钻头结构快速取出内部的芯样,操作便捷,且不会损坏芯样。

5.本实用新型是这样实现的:

6.一种组合式可拆分取芯机钻头,包括上部连接端、钻头主体、下部连接端和刀齿;钻头主体为两端开口的中空圆管状结构,钻头主体的顶部和底部分别形成有螺纹凸部;上部连接端为底部开口的中空圆管状结构,上部连接端的底部形成有螺纹凹部,螺纹凹部与螺纹凸部匹配旋接,使上部连接端可拆卸式连接在钻头主体的顶部;下部连接端为两端开口的中空圆管状结构,下部连接端的顶部形成有螺纹凹部,使下部连接端可拆卸式连接在钻头主体的底部;若干个刀齿分别间隔设置在下部连接端的底部。

7.所述的钻头主体包括两个半圆管状结构的钻头单元,两个钻头单元通过连接组件拼接成中空圆管状结构,两个钻头单元的拼接面为平面接触。

8.所述的连接组件包括连接扣和连接槽,连接扣和连接槽分别设置在钻头单元的中部两侧,连接扣能扣接在连接槽内,使两个钻头单元通过连接扣和连接槽可拆卸式拼接成中空圆管状结构的钻头主体。

9.所述的上部连接端的顶部形成有连接端,使上部连接端通过连接端与取芯机的钻头驱动端匹配连接,取芯机的钻头驱动端的旋转方向与螺纹凹部和螺纹凸部的螺纹拧紧方向相反。

10.所述的连接端与上部连接端和取芯机的钻头驱动端同轴设置。

11.所述的上部连接端、钻头主体和下部连接端同轴设置,且上部连接端、钻头主体和下部连接端的外径一致,上部连接端、钻头主体和下部连接端的内径一致。

12.本实用新型与现有技术相比,具有如下有益效果:

13.1、本实用新型由于设有上部连接端、钻头主体和下部连接端,能通过螺纹凸部和螺纹凹部可拆卸式螺纹旋接,且螺纹拧紧方向与钻头转动方向相反,保证了钻头在取芯过程中的完整性,拆卸后便于完整取出钻头内的芯样,无需锤子敲击,保证芯样完好无损,能在满足试验检测要求的基础上减少不必要的重复取芯和路面破坏。

14.2、本实用新型由于设有通过钻头单元拼接构成的钻头主体,钻头主体可拆卸,进一步方便了芯样从钻头内快速取出,同时能通过连接扣扣接在连接槽内,便于钻头主体的快速安装和使用,连接可靠性高,操作便捷。

15.3、本实用新型由于采用可拆分式结构,刀齿磨损后只需更换下部连接端即可,无需整体更换钻头,大大节约了钢材消耗,降低了成本,能一定程度上提高经济效益。

附图说明

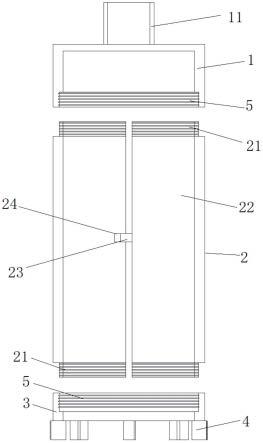

16.图1是本实用新型组合式可拆分取芯机钻头的剖视分解图;

17.图2是本实用新型组合式可拆分取芯机钻头的俯视角度的结构示意图。

18.图中,1上部连接端,11连接端,2钻头主体,21螺纹凸部,22钻头单元,23连接扣,24连接槽,3下部连接端,4刀齿,5螺纹凹部。

具体实施方式

19.下面结合附图和具体实施例对本实用新型作进一步说明。

20.请参见附图1和附图2,一种组合式可拆分取芯机钻头,包括上部连接端1、钻头主体2、下部连接端3和刀齿4;钻头主体2为两端开口的中空圆管状结构,钻头主体2的顶部和底部分别形成有螺纹凸部21;上部连接端1为底部开口的中空圆管状结构,上部连接端1的底部形成有螺纹凹部5,螺纹凹部5与螺纹凸部21匹配旋接,使上部连接端1可拆卸式连接在钻头主体2的顶部;下部连接端3为两端开口的中空圆管状结构,下部连接端3的顶部形成有螺纹凹部5,使下部连接端3可拆卸式连接在钻头主体2的底部;若干个刀齿4分别间隔设置在下部连接端3的底部。在刀齿4钻入混凝土路面取芯完成后,可通过专用扳手旋动上部连接端1和下部连接端3,将其与钻头主体2分离,便于取出芯样。

21.优选的,上部连接端1的长度为10cm,下部连接端3和刀齿4的总高度为5cm,螺纹凹部5和螺纹凸部21的高度为2cm,螺纹凹部5和螺纹凸部21的直径为155mm。刀齿4的宽度为5mm,若干个刀齿4的布置外径为160mm,内径为150mm。上部连接端1、钻头主体2、下部连接端3和刀齿4可采用高强度钢材制作,保证整个钻头和各旋接节点的结构牢固可靠。

22.所述的钻头主体2包括两个半圆管状结构的钻头单元22,两个钻头单元22通过连接组件拼接成中空圆管状结构,两个钻头单元22的拼接面为平面接触。钻头单元22可拆卸分离,进一步便于取出内部的芯样。

23.所述的连接组件包括连接扣23和连接槽24,连接扣23和连接槽24分别设置在钻头单元22的中部两侧,连接扣23能扣接在连接槽24内,使两个钻头单元22通过连接扣23和连接槽24可拆卸式拼接成中空圆管状结构的钻头主体2。通过连接扣23和连接槽24的扣接实现了钻头单元22的快速拆装,便于将芯样从钻头主体2中取出。

24.所述的上部连接端1的顶部形成有连接端11,使上部连接端1通过连接端11与取芯

机的钻头驱动端匹配连接,取芯机的钻头驱动端的旋转方向与螺纹凹部5和螺纹凸部21的螺纹拧紧方向相反,避免旋转钻入时上部连接端1和下部连接端3与钻头柱体2分离。优选的,连接端11可与现有技术的钻头的连接端尺寸和形状一致,以保证与取芯机的钻头驱动端相适配。优选的,连接端11的高度为40mm,内径为36mm。

25.所述的连接端11与上部连接端1和取芯机的钻头驱动端同轴设置,确保取芯机的钻头驱动端通过连接端11安全驱动整个钻头进行取芯作业。

26.所述的上部连接端1、钻头主体2和下部连接端3同轴设置,且上部连接端1、钻头主体2和下部连接端3的外径一致,上部连接端1、钻头主体2和下部连接端3的内径一致,确保整个钻头各个部位的受力均匀。上部连接端1、钻头主体2和下部连接端3的内径和外径均根据现有技术的一体式钻头的内径和外径设计,上部连接端1、钻头主体2和下部连接端3的外径为158mm,内径为152mm,并与取芯机相适配。

27.请参见附图1和附图2,本实用新型的使用方法是:

28.1、龄期确定、钻芯部位选取等准备工作和普通钻头相同,此处不再赘述。

29.2、组装钻头:用一把万能扳手固定住上部连接端1,钻头主体2的2个钻头单元22合在一起,并通过连接扣23和连接槽24扣接固定,钻头主体2顶部的螺纹凸部21与上部连接端1的螺纹凹部5对准后旋转拧入,用另一把万能扳手固定;再按上述方法,把下部连接端3的螺纹凹部5与钻头主体2的螺纹凸部21拧紧固定。

30.3、钻头部分组装完成后,上部连接端1通过连接端11与取芯机的钻头驱动端匹配连接。

31.4、取芯机按常规操作程序取芯,操作流程此处不再赘述。

32.5、取芯完成后,芯样位于上部连接端1、钻头主体2和下部连接端3内,用2把万能扳手按组装的方法,把钻头主体2与下部连接端3和上部连接端1拆开取下,上部连接端1可在取芯机上,无需拆下。

33.6、打开连接扣23和连接槽24,分离2个钻头单元22,取出芯样。

34.7、重复步骤2再次组装钻头部分,继续钻取下一个芯样。

35.以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围,因此,凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2023年04月05日 22:11方便实用

0访客 来自[中国] 2023年04月05日 22:11方便实用

1