一种基于锥形螺杆泵的注采一体化采油设备的制作方法

1.本实用新型涉及采油领域,具体为一种基于锥形螺杆泵的注采一体化采油设备。

背景技术:

2.螺杆泵采油系统具有适用于稠油井、含砂井和低产油井及中后期水驱、聚驱、三元驱油井的优点。然而,当原油中含有大量气体时,螺杆泵采油的优势则会受到限制。现场测试和实验室测试表明,气体空隙率会降低螺杆泵的容积效率,并且在定子弹性体中产生极小的局部应力和加热,增加转动扭矩,导致定子弹性体的机械性能劣化,最终降低螺杆泵的运行寿命。虽然开发了静态和动态的井下分离器,但是在许多情况下,由于流体的极高粘度以及气体分散在液体基质中的方式(泡沫油效应)等原因,气液的分离效率非常差。

3.如专利号为cn110714912b的申请文件公开了一种用于高含气井的螺杆泵组,由下螺杆泵、上螺杆泵、柔性轴组成。下螺杆泵的定子底端连接第一尾管,第一尾管侧壁上开设多个第一通孔,下螺杆泵的转子的下端插入第一尾管的部位的侧壁至少一侧呈竖直平面的形状;上螺杆泵的定子底端连接第二尾管,第二尾管侧壁上开设多个第二通孔,上螺杆泵的转子的下端插入第二尾管的部位的侧壁至少一侧呈竖直平面的形状;第二尾管的底端固定于下螺杆泵的定子的顶端,柔性轴两端分别与下螺杆泵的转子、上螺杆泵的转子连接。该实用新型具有减少或去除高含气原油所含的气体的有益效果,从而获得低含气或不含气的原油,同时具有螺杆泵能耗低、适应性强的优点。

4.但是由于现有技术中,采油中注气时,需要将螺杆泵的转子由定子中完全抽出,抽出过程需要借助吊机等辅助设备,延长了起泵、下泵周期,导致采油效率低。

技术实现要素:

5.本实用新型的目的在于提供一种基于锥形螺杆泵的注采一体化采油设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种基于锥形螺杆泵的注采一体化采油设备,包括连接于支撑机构上的升降机构,升降机构通过升降丝杆与锥形转子轴向连接,锥形转子安装于锥形定子内,通过升降机构提升锥形转子,使锥形转子与锥形定子之间产生注气间隙,在注气作业的过程中无需起出整个转子,只要提升转子到一定高度,打开注气通道孔,可以实现注气作业,无需借助外力设备,缩短了起下泵的作业和闷井周期。

8.优选的,所述锥形转子为半径由上到下逐渐减小的螺杆泵转子,所述锥形定子为孔径由上到下逐渐减小且与锥形转子配合的螺杆泵定子,锥形定子内腔以及锥形转子均为相互配合的锥形,在锥形转子提升后,锥形转子直径较小的部分处于锥形定子内部空腔直径较大的位置,能够产生注气间隙,并且无需将锥形定子提升过高即可实现注气,避免水驱现象。

9.优选的,所述锥形转子、锥形定子分别由合金钢制成,合金钢制成的锥形转子、锥

形定子可耐400℃以上的高温,能够经受高温气体而不变形失效,且定子和转子都是金属材质,不怕间隙出液而烧泵,可以将井下的液体抽空后再注气,提高了注气效率,避免因井下液体还很多而导致的注气效果不佳、浪费能源。

10.优选的,所述升降机构包括螺纹连接于支撑机构上螺套内的升降丝杆,升降丝杆通过传动机构与支撑机构上固定的升降电机连接,升降机构采用丝杆与螺套配合的方式,升降电机通过升降传动机构驱使升降丝杆相对于螺套转动,实现丝杆相对于支撑机构升降。

11.优选的,所述传动机构为蜗轮、蜗杆传动机构,升降电机带动蜗杆转动从而驱使蜗轮转动,蜗轮带动丝杆转动提升锥形转子为省力结构,反之为费力结构,配合升降丝杆、螺套连接锥形转子,在转子提升后起到自锁的效果。

12.优选的,所述支撑机构上连接驱动电机,驱动电机通过轴承箱连接光杆,光杆由上到下依次贯穿轴承箱、驱动电机、升降丝杆、四通管、油管后与锥形转子顶端连接。

13.优选地,所述轴承箱包括上盖、箱体和顶升套管,所述上盖固定于箱体的上端开口,所述上盖上键连接有卡子,所述卡子用于夹装、固定光杆,光杆贯穿上盖和顶升套管,所述顶升套管的上端伸入箱体内,所述顶升套管的上端通过承载轴承与上盖配合、通过调心轴承与箱体配合,所述顶升套管外套设有公传动套,所述公传动套外套设有母传动套,所述公传动套的上端与箱体固定连接,所述电机为直驱同步电机,所述母传动套外套设有直驱同步电机的转子,所述母传动套与转子固定连接,所述公传动套的外侧壁与母传动套的内侧壁的截面均为相同的正多边形以实现公传动套与母传动套之间传递扭矩。

14.所述上盖的上部键连接有卡子,所述卡子用于夹装、固定光杆,所述光杆贯穿上盖和顶升套管。

15.优选的,所述四通管下方设置锥度盘根通道,光杆上固定连接密封铜球,通过载荷传感器监测光杆载荷变化,驱动电机、载荷传感器与控制柜电性连接,可实时根据吊紧的重力变化自动收紧,始终保证铜球与盘根通道的密封。

16.优选的,所述驱动电机与四通管之间的升降机构高度高于1m,避免注气过程中高温气体导热到驱动电机致使其被烧坏。

17.优选地,在注汽口与四通管连接处加装有过滤器,所述过滤器包括第一外套筒、第二外套筒和芯管,所述第一外套筒、第二外套筒的内腔均为台阶孔,所述第一外套筒的内腔大径端和第二外套筒的内腔大径端螺纹连接,所述芯管安装于第一外套筒和第二外套筒内,所述芯管的两端分别固定支撑于第一外套筒、第二外套筒,所述芯管的两端开口分别与第一外套筒的内腔小径端和第二外套筒的内腔小径端连通,所述芯管与第一外套筒的内腔大径端和第二外套筒的内腔大径端之间形成环状通道,所述芯管内设有隔板,所述隔板位于环状通道的长度范围内,所述芯管位于隔板两侧的管壁上对应开设有第一筛孔、第二筛孔,所述第一筛孔、第二筛孔分别与环状通道连通,所述第一筛孔的孔径大于第二筛孔的孔径。高温蒸汽经第一外套筒的内腔小径端开口进入,依次经芯管的第一筛孔、环状通道、第二筛孔后,自第二外套筒的内腔小径端开口喷出,维修时残留在注汽管道中的焊渣等异物经第一筛孔、第二筛孔过滤后,残留在芯管、环状通道内,避免高温蒸汽将异物带入井中。

18.与现有技术相比,本实用新型还具有如下有益效果:

19.1、受光杆长度的限制,在注气过程中,光杆上提的长度有限,转子刚好提出定子,

在注气过程中,350℃的气体和重力的作用下会把抽油杆热涨拉长,长出的部分重新插入定子,在注气流量的的作用下,常规螺杆泵转子产生水驱旋转、风险极大,本实用新型由于采用具有锥度结构的转子、定子,上大下小不会产生水驱现象,更加安全、可靠;

20.2、智能锥形螺杆泵的井上装置电机下面增加了升降设备,电机与四通管之间间距至少1m,有效的分散了因气体上传的高温,对电机不会造成伤害,免除了拆装作业;

21.3、现有螺杆泵在注气作业时,如果发生井口阀门盘根管道连接等漏气现象,只能等气体漏完才能靠近修复,浪费很大、风险很大,本实用新型中锥形螺杆泵可以利用锥形结构自密封的优势,放下转子即可达到通过泵体从井下密封阻断井下气体向上,待上部修复后在提出转子继续注气;

22.4、锥形螺杆泵工作中转子与定子接触磨损,本实用新型只需要通过升降机构控制锥形转子下降一段距离即可使直径更大的部分落入到定子对应部分,具有可补偿效果,保证螺杆泵在磨损后实时得到补偿,依然可以正常工作。

附图说明

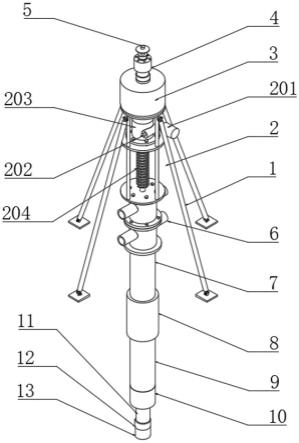

23.图1为本实用新型的结构示意图;

24.图2为本实用新型锥形螺杆泵的截面示意图;

25.图3为本实用新型升降轮腔的的剖视结构示意图;

26.图4为本实用新型升降传动结构示意图;

27.图5为本实用新型升降丝杆的剖视图;

28.图6为本实用新型过滤器的剖视图;

29.图7为本实用新型的电机与轴承箱配合的剖视图。

30.图中:1、支撑机构;2、升降机构;201、升降电机;2011、齿轮盒;2012、锥齿轮;202、杆腔;2021、蜗杆;203、轮腔;2031、蜗轮;2032、支撑盘;2033、限位槽;2034、滚珠;204、升降丝杆;3、驱动电机;4、驱动齿轮箱;5、光杆;501、限位柱;6、四通管;7、油管;8、偏心管;9、锥形螺杆泵;91、锥形定子;92、锥形转子;10、控位器;11、扭矩锚;12、筛管;13、排砂阀;15、过滤器;151、第一外套筒;152、第二外套筒;153、芯管;154、隔板;155、第一筛孔;156、第二筛孔;157、环状通道。

具体实施方式

31.实施例1

32.如图1-3所示,一种基于锥形螺杆泵的注采一体化采油设备,包括地上部分、地下部分,地上部分包括支撑机构1,支撑机构1包括四个支撑柱,支撑柱顶端连接电机架板,支撑柱底端连接垫铁,电机架板上固定连接驱动电机3,驱动电机3通过驱动轴承箱4与光杆5传动连接,电机架板底部连接升降机构2,升降机构2包括固定于电机架板下方的轮腔203,轮腔203内螺纹连接升降丝杆204,升降机构2下方连接四通管6,地下部分包括与四通管6底端连通的油管7,油管7底端依次连接偏心管8、锥形螺杆泵9、控位器10、扭矩锚11、筛管12、排砂阀13,光杆5依次贯穿电机架板、轮腔203、升降丝杆204、四通管6、油管7、偏心管8与锥形螺杆泵9内的锥形转子92连接,通过载荷传感器监测光杆载荷变化,光杆5与升降丝杆204径向转动配合且轴向固定连接,锥形转子92于锥形定子91中转动,锥形螺杆泵9底端依次连

接控位器10、扭矩锚11、筛管12、排砂阀13。

33.在采油中,地上部分通过支撑机构1固定于底面,地下部分埋入油井中,通过控制系统使驱动电机3转动带动光杆5转动,从而使锥形转子92在锥形定子91中转动,实现泵油,油田中液体部分的石油开采完成后,需要注气使石油液态化时,通过升降机构2中的升降电机201控制使升降丝杆204相对于轮腔203转动,由于升降丝杆204与轮腔203螺纹连接,能够使丝杆相对轮腔203上升,由于光杆5与升降丝杆204轴向固定连接,能够使光杆5连同锥形转子92相对于锥形定子91上升,在锥形定子91的内腔形成可注入气体的间隙,无需将整个螺杆泵的转子提出即可实现注气,节约提升设备开进、开出的时间以及工作时间,提高采油效率,并且锥形转子92为由上到下半径逐渐减小的螺杆泵转子,锥形定子91为与锥形转子92配合的由上到下空腔半径逐渐减小的螺杆泵定子,因此只需使锥形转子92相对于锥形定子91上升一段距离,即可使锥形定子91半径较小的部分处于锥形定子91半径较大的腔内,从而形成注气间隙,现有技术中转子提升到定子上方后,在注入高温气体时,螺杆泵转子受热伸长,导致螺杆泵转子底端伸入到螺杆泵定子中堵塞定子,在仍持续注气的情况下,可能发生“水驱”现象,即气压驱动转子转动,本实施例中,锥形转子92底部半径较小,在被提升后,即使受热伸长,也不足以堵塞锥形定子91,因此可以避免“水驱”现象;传统注气中,井口阀门盘根管道连接以及漏气等现象,现有技术中只能在气体泄露完后,只能等气体漏完才能靠近修复,本实施例中,通过升降机构2控制锥形转子92下落,即可达到通过泵体从井下密封阻断井下气体向上,待上部修复后在提出锥形转子92继续注气,缩短修复周期;在光杆5提升后,光杆5上的铜球卡在四通管6下的锥度盘根通道,防止因盘根承受过大注气压力而产生漏气风险,传统的方法吊机吊紧后通过专用光杆5卡子锁紧即可,而光杆5从上到下的重量全靠卡子锁紧,没有补偿,受注气高温的冷热作用下,铜球的稳定性差,容易漏气,本实施例锥形螺杆泵9自带有升降机构2,并且通过载荷传感器监测光杆载荷变化,可实时根据吊紧的重力变化自动收紧,始终保证铜球与盘根通道的密封。其中,载荷传感器的安装,可参考如下方式,在轮腔203的壳体下方设置支撑板,该支撑板可与支撑机构的相关固定柱固定连接,轮腔203的壳体与支撑板之间设置有载荷传感器,载荷传感器的固定端(例如壳体)与支撑板固定,载荷传感器的感应检测端(例如承压头)抵住或连接轮腔203的壳体。当升降机构未启动的状态下以及匀速提升并且铜球未与锥度盘根通道内盘根接触时,升降机构、轴承箱、卡子、光杆、转子等作用于载荷传感器的力是保持固定的,即载荷传感器检测的压力数值是保持固定的,当光杆提升至铜球与锥度盘根通道内盘根接触,即盘根对铜球产生向下的预紧力,进而载荷传感器检测的压力数值变大,直至该压力数值的变化量达到预设值(铜球与盘根密封所需的预紧力),升降机构停止运动。

34.实施例2

35.如图1-3所示,一种基于锥形螺杆泵的注采一体化采油设备,包括地上部分、地下部分,地上部分包括支撑机构1,支撑机构1包括四个支撑柱,支撑柱顶端连接电机架板,支撑柱底端连接垫铁,电机架板上固定连接驱动电机3,驱动电机3通过轴承箱4与光杆5传动连接,电机架板底部连接升降机构2,升降机构2包括固定于电机架板下方的轮腔203,轮腔203内螺纹连接升降丝杆204,升降机构2下方连接四通管6,地下部分包括与四通管6底端连通的油管7,油管7底端依次连接偏心管8、锥形螺杆泵9、控位器10、扭矩锚11、筛管12、排砂阀13,光杆5依次贯穿电机架板、轮腔203、升降丝杆204、四通管6、油管7、偏心管8与锥形螺

杆泵9内的锥形转子92连接,通过载荷传感器监测光杆载荷变化,光杆5与升降丝杆204径向转动配合且轴向固定连接,锥形转子92于锥形定子91中转动,锥形螺杆泵9中的锥形转子92、锥形定子91均为合金钢材料制成,驱动电机3与四通管6之间的间距为1.5m。

36.合金钢材料制成的锥形转子92与锥形定子91可耐400℃以上的高温,不怕间隙出液而烧泵,可以将井下的液体抽空后再注气,提高了注气效率,避免因井下液体还很多而导致的注气效果不佳、浪费能源,由于气体的温度达到350℃会烧坏电机,传统螺杆泵的井上装置要拆除后才可以注汽,锥形螺杆泵9的地上部分驱动电机3下面增加了升降机构2,驱动电机3与四通管6之间间距为1.5m,支撑柱高达2m,有效的分散了因气体上传的高温,对电机不会造成伤害,免除了拆装作业。

37.实施例3

38.如图1-5所示,一种基于锥形螺杆泵的注采一体化采油设备,包括地上部分、地下部分,地上部分包括支撑机构1,支撑机构1包括四个支撑柱,支撑柱顶端连接电机架板,支撑柱底端连接垫铁,电机架板上固定连接驱动电机3,驱动电机3通过轴承箱4与光杆5传动连接,电机架板底部连接升降机构2,升降机构2包括固定于电机架板下方的轮腔203,轮腔203内螺纹连接升降丝杆204,升降机构2下方连接四通管6,地下部分包括与四通管6底端连通的油管7,油管7底端依次连接偏心管8、锥形螺杆泵9、控位器10、扭矩锚11、筛管12、排砂阀13,光杆5依次贯穿电机架板、轮腔203、升降丝杆204、四通管6、油管7、偏心管8与锥形螺杆泵9内的锥形转子92连接,通过载荷传感器监测光杆载荷变化,光杆5与升降丝杆204径向转动配合且轴向固定连接,锥形转子92于锥形定子91中转动,升降机构2包括与升降电机201连接的齿轮盒2011,升降电机201的壳体可与齿轮盒2011或电机架板固定连接,齿轮盒2011与杆腔202的外壳固定连接,齿轮盒2011中转动连接两个分别连接于升降电机201输出轴、蜗杆2021端部且相互啮合的锥齿轮2012,蜗杆2021安装于杆腔202内,杆腔202的外壳与轮腔203固定连接,蜗杆2021与轮腔203内的蜗轮2031配合传动,蜗轮2031转动设置于轮腔203内的两个支撑盘2032之间,蜗轮2031两端与两个支撑盘2032分别对应开设有环状的滚槽,两相对的滚槽拼合形成滚珠槽,滚珠槽内设置滚珠2034,蜗轮2031中部与升降丝杆204螺纹连接,升降丝杆204与轮腔203底部螺纹连接,光杆5贯穿轮腔203的部分与轮腔203滑动,光杆5上固定连接限位柱501,限位柱501位于升降丝杆204内部设置的限位槽2033中并且能够自由转动,通过限位柱501与限位槽2033的限位配合,实现光杆5与升降丝杆204的同步升降运动,即实现两者的轴向固定连接,也可称之为,光杆5与升降丝杆204沿轴向限位配合,以实现光杆5与升降丝杆204同步升降运动。

39.控制锥形转子92提升或下降时,升降电机201驱动锥齿轮2012转动,通过锥齿轮2012传动使蜗杆2021转动,从而使蜗杆2021转动,由于蜗杆2021限制于两个支撑盘2032之间,能够使蜗杆2021螺纹连接的升降丝杆204相对于轮腔203上升或下落,使与升降丝杆204同轴固定连接的锥形转子92上升实现注气或下降实现封闭。

40.实施例4

41.如图6所示,在注汽口(注气通道的连接口)与四通管连接处加装有过滤器15,所述过滤器15包括第一外套筒151、第二外套筒152和芯管153,所述第一外套筒151、第二外套筒152的内腔均为台阶孔,所述第一外套筒151的内腔大径端和第二外套筒152的内腔大径端螺纹连接,所述芯管153安装于第一外套筒151和第二外套筒152内,所述芯管153的两端分

别固定支撑于第一外套筒151、第二外套筒152,所述芯管153的两端开口分别与第一外套筒151的内腔小径端和第二外套筒152的内腔小径端连通,所述芯管153与第一外套筒151的内腔大径端和第二外套筒152的内腔大径端之间形成环状通道157,所述芯管153内设有隔板154,所述隔板154位于环状通道157的长度范围内,所述芯管153位于隔板154两侧的管壁上对应开设有第一筛孔155、第二筛孔156,所述第一筛孔155、第二筛孔156分别与环状通道157连通,所述第一筛孔155的孔径大于第二筛孔156的孔径。高温蒸汽经第一外套筒151的内腔小径端开口进入,依次经芯管153的第一筛孔155、环状通道157、第二筛孔156后,自第二外套筒152的内腔小径端开口喷出,维修时残留在注汽管道中的焊渣等异物经第一筛孔155、第二筛孔156过滤后,残留在芯管153、环状通道157内,避免高温蒸汽将异物带入井中。

42.实施例5

43.如图7所示,轴承箱包括上盖41、箱体42和顶升套管43,上盖41固定于箱体42的上端开口,上盖41上键连接有卡子46,卡子46用于夹装、固定光杆5,具体的,卡子46包括两个卡块,卡块的内侧壁设有弧形的夹装凹槽,两个卡块对称设置于光杆的两侧,并且夹装凹槽与光杆贴合,然后通过多个螺栓将两个卡块锁紧以实现卡块与光杆之间的固定连接,光杆贯穿上盖和顶升套管,顶升套管包括沿轴向固定连接的座体431和主管432,座体431、主管432的上端均位于箱体42,座体431设有台阶面,该台阶面与上盖之间安装有承载轴承44,主管432的上端与箱体42之间安装有调心轴承45,顶升套管43外套设有公传动套47,公传动套47外套设有母传动套48,公传动套47的上端与箱体42固定连接,电机为直驱同步电机,母传动套48外套设有直驱同步电机的转子,母传动套48与转子固定连接,公传动套47的外侧壁与母传动套48的内侧壁的截面均为相同的正多边形,直驱同步电机的转子、母传动套48、公传动套47、箱体42、上盖41、卡子46和光杆之间依次传递扭矩,升降丝杆204的上端抵住主管432的下端。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1