水工隧洞衬砌倒角模板的制作方法

1.本实用新型涉及一种水工隧洞衬砌倒角模板,特别是一种水工隧洞施工技术领域。

背景技术:

2.在推移式河道及地震多发区域进行冲砂隧洞设计时,为了提高隧洞的抗冲耐磨性、稳定性,隧洞衬砌混凝土的底部都会进行倒角设计。在对水工隧洞进行衬砌时,通常使用台车进行衬砌操作,但对于隧洞下方的拐角处进行倒角时,使用台车较为不便,因此通常使用人工安装倒角模板进行倒角,使用倒角模板时需要对每个模板进行安装操作,较大消耗了工作人员的劳动力。

技术实现要素:

3.本实用新型的目的在于,提供一种水工隧洞衬砌倒角模板。该水工隧洞衬砌倒角模板通过倒角支架、第一气缸与模板本体的配合,对模板本体进行快速安装操作,有效节省了工作人员人工安装模板的劳动力。

4.本实用新型的技术方案:水工隧洞衬砌倒角模板,包括倒角支架,倒角支架的下端设置在地面上,倒角支架上设有升降机构,倒角支架的一侧设有工作台,工作台的一侧通过第一气缸设有模板本体,倒角支架的上端通过支撑臂设有安装件,模板本体的上端与安装件活动设置,安装件的内部两端转动设有转轴,转轴与模板本体的上端转动连接,安装件靠近隧洞侧壁的一侧设有限位板,模板本体上端的内侧设有与限位板卡合设置的限位槽,安装件与模板本体靠近隧洞侧壁的一侧齐平,第一气缸与模板本体装配的一端与模板本体可拆卸装配。

5.前述的水工隧洞衬砌倒角模板中,所述第一气缸设有两个,两个第一气缸的一端分别铰接设置在倒角支架的一侧和下方,另一端分别铰接设置在模板本体内侧的正面和下方。

6.前述的水工隧洞衬砌倒角模板中,所述所述升降机构包括底座和第二气缸,底座设置在倒角支架的下端,第二气缸垂直设置在倒角支架与底座之间。

7.前述的水工隧洞衬砌倒角模板中,所述第二气缸设置在倒角支架下端的中间位置处,底座的上方设有限位套筒,倒角支架的下端设有内筒,限位套筒滑动套设在内筒外侧,第二气缸设置在内筒内。

8.前述的水工隧洞衬砌倒角模板中,所述所述内筒的外壁上设有滑槽,限位套筒的内侧上设有与滑槽滑动适配的滑块。

9.前述的水工隧洞衬砌倒角模板中,所述所述转轴上设有卡合块,限位槽内设有与卡合块卡合设置的卡合槽。

10.前述的水工隧洞衬砌倒角模板中,所述模板本体的内侧设有铰接块,第一气缸的一端通过铰接轴与铰接块转动设置,铰接轴的两端螺纹设有螺母。

11.本实用新型的有益效果:与现有技术相比,该水工隧洞衬砌倒角模板的模板本体使用时,将倒角支架移动至需要倒角的隧洞侧壁处,使安装件的外壁与隧洞侧壁贴合,缓慢伸长第一气缸,使得模板本体的侧壁与隧洞侧壁贴合,进而进行下一步的浇筑工作,浇筑完成后缓慢收缩第一气缸,使得模板本体绕安装件上的转轴向内侧转动,使得模板本体与隧洞侧壁分离,操作简单,使用便捷,有效节省了工作人员人工安装模板本体的劳动力,通过转轴与限位槽的卡合设置,使得模板本体在绕转轴转动时,模板本体的上端不会在转动过程中对浇筑好的侧壁造成剐蹭伤害。

附图说明

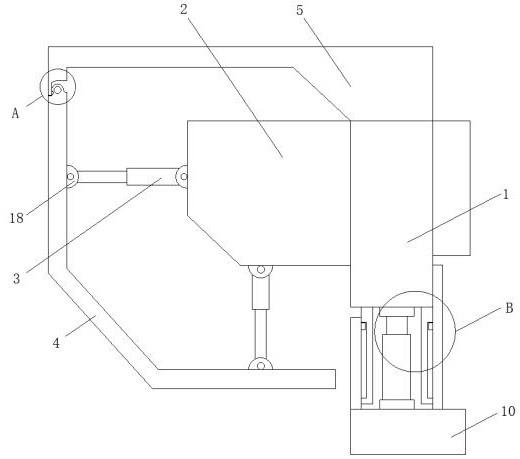

12.图1为本实用新型的结构示意图;

13.图2为本实用新型的图1中a处结构放大示意图;

14.图3为本实用新型的b处结构放大示意图;

15.图4为本实用新型的安装件立体图;

16.图5为本实用新型的第一气缸与模板本体装配结构示意图。

17.附图标记:1、倒角支架;2、工作台;3、第一气缸;4、模板本体;5、支撑臂;6、安装件;7、转轴;8、限位板;9、限位槽;10、底座;11、第二气缸;12、限位套筒;13、内筒;14、滑槽;15、滑块;16、卡合块;17、卡合槽;18、铰接块;19、铰接轴。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

19.本实用新型的实施例:水工隧洞衬砌倒角模板,如图1-5所示,包括倒角支架1,倒角支架1的下端设置在地面上,倒角支架1上设有升降机构,倒角支架1的一侧设有工作台2,工作台2的一侧通过第一气缸3设有模板本体4,倒角支架1的上端通过支撑臂5设有安装件6,模板本体4的上端与安装件6活动设置,安装件6的内部两端转动设有转轴7,转轴7与模板本体4的上端转动连接,安装件6靠近隧洞侧壁的一侧设有限位板8,模板本体4上端的内侧设有与限位板8卡合设置的限位槽9,安装件6与模板本体4靠近隧洞侧壁的一侧齐平,第一气缸3与模板本体4装配的一端与模板本体4可拆卸装配。

20.模板本体4使用时,将倒角支架1移动至需要倒角的隧洞侧壁处,使安装件6的外壁与隧洞侧壁贴合,缓慢伸长第一气缸3,使得模板本体4的侧壁与隧洞侧壁贴合,进而进行下一步的浇筑工作,浇筑完成后缓慢收缩第一气缸3,使得模板本体4绕安装件6上的转轴7向内侧转动,使得模板本体4与隧洞侧壁分离,操作简单,使用便捷,有效节省了工作人员人工安装模板本体4的劳动力,通过限位板8与限位槽9的卡合设置,使得模板本体4在绕转轴7转动时,模板本体4的上端不会在转动过程中对浇筑好的侧壁造成剐蹭伤害,使得成品更加美观。

21.所述第一气缸3设有两个,两个第一气缸3的一端分别铰接设置在倒角支架1的一侧和下方,另一端分别铰接设置在模板本体4内侧的正面和下方。通过设置的多个第一气缸3,有效的增加了模板本体4安装时的稳定性。

22.所述所述升降机构包括底座10和第二气缸11,底座10设置在倒角支架1的下端,第

二气缸11垂直设置在倒角支架1与底座10之间。通过对第二气缸11的调节,使第二气缸11进行升降,进而可实现对倒角支架1的升降操作,通过在倒角支架1进行一定范围内的升降操作,便于对模板本体4与隧洞内壁的距离和位置进行调整,使得操作简单,使用便捷。

23.所述第二气缸11设置在倒角支架1下端的中间位置处,底座10的上方设有限位套筒12,倒角支架1的下端设有内筒13,限位套筒12滑动套设在内筒13外侧,第二气缸11设置在内筒13内。通过在倒角支架1与底座10之间设置限位套筒12和内筒13,并使内筒13与限位套筒12之间滑动连接,有效的增加了倒角支架1在升降过程中的稳定性。

24.所述所述内筒13的外壁上设有滑槽14,限位套筒12的内侧上设有与滑槽14滑动适配的滑块15。通过滑块15与滑槽14的滑动适配,便于限位套筒12与内筒13之间的滑动连接。

25.所述所述转轴7上设有卡合块16,限位槽9内设有与卡合块16卡合设置的卡合槽17。通过卡合槽17与所述卡合块16的卡合设置,使得展开后的模板本体4与安装件6安装时的位置更加准确,使得浇筑时的隧洞侧壁更加平整。

26.所述模板本体1的内侧设有铰接块18,第一气缸3的一端通过铰接轴19与铰接块18转动设置,铰接轴19的两端螺纹设有螺母。对模板本体4与第一气缸3的一端进行拆卸时,将铰接轴19两端的螺母取下后取出铰接轴19,从而便于将第一气缸3的一端与所述铰接块18分离,从而实现对第一气缸3与模板本体4的拆分操作,操作简单,使用便捷,通过对模板本体4的可拆卸操作,便于实现不同种类的模板安装。

27.该水工隧洞衬砌倒角模板的模板本体4使用时,将倒角支架1移动至需要倒角的隧洞侧壁处,使安装件6的外壁与隧洞侧壁贴合,缓慢伸长第一气缸3,使得模板本体4的侧壁与隧洞侧壁贴合,进而进行下一步的浇筑工作,浇筑完成后缓慢收缩第一气缸3,使得模板本体4绕安装件6上的转轴7向内侧转动,使得模板本体4与隧洞侧壁分离,操作简单,使用便捷,有效节省了工作人员人工安装模板本体4的劳动力。通过限位板8与限位槽9的卡合设置,使得模板本体4在绕转轴7转动时,模板本体4的上端不会在转动过程中对浇筑好的侧壁造成剐蹭伤害,使得成品更加美观。通过设置的多个第一气缸3,有效的增加了模板本体4安装时的稳定性。通过在倒角支架1进行一定范围内的升降操作,便于对模板本体4与隧洞内壁的距离和位置进行调整,使得操作简单,使用便捷,通过对模板本体4的可拆卸操作,便于实现不同种类的模板安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1