用于小断面引水隧洞的无内撑拼装式钢模板结构的制作方法

1.本新型涉及小断面引水隧洞模板施工技术领域,具体的是一种用于小断面引水隧洞的无内撑拼装式钢模板结构及施工方法。

背景技术:

2.水利水电工程引水隧洞隧道的开挖断面积相比铁路、公路、市政等工程隧道断面都要小,而且在水利水电工程引水隧洞隧道中小断面、特小断面及以下引水隧洞占比相当大。以某水库输水隧洞及泄洪工程1标剩余工程为例,工程隧洞长1500m,混凝土总量4018m3,混凝土衬砌厚度30~50cm,衬砌后净空直径1.8m,毛洞开挖直径仅为2.1-2.3m,开挖面积为3.46-4.15m2,属特小断面隧洞。项目受水库水位影响汛期无法施工,有效施工时间一个枯水期,约定工期紧、洞径小、洞线长,工作面仅为出口一个,施工材料运输困难,现场施工条件复杂等特点。

3.目前国内水利水电引水隧洞衬砌施工通常采用全液压自动行走针梁式钢模台车或钢拱桁架组合钢模体系两种方案施工,它们适用于中断面及以上的长大引水隧洞,针对特殊的小断面、特小断面及以下引水隧洞来说,并不适用。

技术实现要素:

4.本新型所要解决的技术问题是提供一种用于小断面引水隧洞的无内撑拼装式钢模板结构及施工方法,其区别于针梁式钢模台车或钢拱桁架组合钢模体系,提供了一种无内支撑结构、现场灵活组拼、拆卸的钢模体系,并改变了针梁式钢模台车或钢拱桁架组合钢模体系的受力原理,将“板梁式受力”改变为“板肋式受力”,以低成本、高效率的方式,实现了小断面引水隧洞的模板施工目的。

5.为解决上述技术问题,本新型所采用的技术方案是:一种用于小断面引水隧洞的无内撑拼装式钢模板结构,所述的钢模板由一块第一模板节段、两块第二模板节段、两块第三模板节段、两块第四模板节段和一块第五模板节段组成;

6.所述的第一模板节段、第二模板节段、第三模板节段、第四模板节段和第五模板节段均为弧板,在模板节段的内圆面上设有纵肋和横肋,模板边纵肋和边横肋上设有螺栓孔,相邻模板节段之间通过螺栓配合螺栓孔连接固定。

7.优选的方案中,所述的第一模板节段、第二模板节段、第三模板节段、第四模板节段和第五模板节段所组成的钢模板通过隧洞内壁上设置的支撑锚杆进行支撑。

8.优选的方案中,所述的支撑锚杆设置于隧洞的四周,同一竖直面上的多根支撑锚杆之间通过加劲箍筋焊接连接。

9.优选的方案中,所述的第一模板节段位于钢模板底部,两块第二模板节段设置于第一模板节段两侧,两块第三模板节段设置于两块第二模板节段上方,两块第四模板节段设置于两块第三模板节段上方,第五模板节段位于两块第四模板节段上部之间。

10.优选的方案中,所述的第四模板节段上部内沿向内回缩,第五模板节段两侧底沿

向外扩张并与第四模板节段的回缩面匹配。

11.优选的方案中,所述的钢模板与隧洞之间的环形区域内浇筑混凝土。

12.本新型所提供的一种用于小断面引水隧洞的无内撑拼装式钢模板结构及施工方法,通过采用上述结构及方法,具有以下有益效果:

13.(1)以无内撑拼装式钢模板结构代替了现有的针梁式钢模台车或钢拱桁架组合钢模体系,解决了小断面引水隧洞的模板浇筑施工难度大的问题;

14.(2)无内撑拼装式钢模板结构相对于现有技术来说,有效降低了模板架设成本,在整个施工基础上,降低了施工成本,提高了经济效益;

15.(3)无内撑拼装式钢模板相对于钢拱桁架组合钢模体系来说,由于整体结构更加简洁,施工过程中的耗时更短,有效提升了施工效率。

附图说明

16.下面结合附图和实施例对本新型作进一步说明:

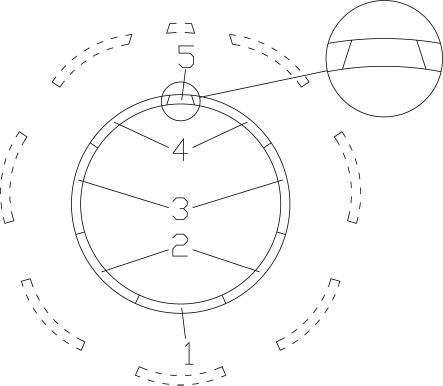

17.图1为本新型的钢模板结构示意图。

18.图2为本新型的单块钢模板结构示意图。

19.图3为本新型施工前的支撑锚杆布置结构示意图。

20.图4为本新型图3的断面图。

21.图5为本新型钢筋安装示意图。

22.图6为本新型第一模板节段安装时的隧洞断面图。

23.图7为本新型第二模板节段安装时的隧洞断面图。

24.图8为本新型第三模板节段安装时的隧洞断面图。

25.图9为本新型第四模板节段安装时的隧洞断面图。

26.图10为本新型第五模板节段安装时的隧洞断面图。

27.图11为本新型的混凝土纵向分层浇筑示意图。

28.图中:第一模板节段1,第二模板节段2,第三模板节段3,第四模板节段4,第五模板节段5,纵肋6,横肋7,螺栓孔8,隧洞9,支撑锚杆10,模板边线11,加劲箍筋12,支撑钢管13,顶托14,浇筑孔15。

具体实施方式

29.实施例1:

30.如图1-2中,一种用于小断面引水隧洞的无内撑拼装式钢模板结构,所述的钢模板由一块第一模板节段1、两块第二模板节段2、两块第三模板节段3、两块第四模板节段4和一块第五模板节段5组成;

31.所述的第一模板节段1、第二模板节段2、第三模板节段3、第四模板节段4和第五模板节段5均为弧板,在模板节段的内圆面上设有纵肋6和横肋7,纵肋6和横肋7上设有螺栓孔8,相邻模板节段之间通过螺栓配合螺栓孔8连接固定。

32.所述钢模板划分为八块,由七块弧长780mm和一块弧长230mm钢板拼装组成圆形。

33.所述单块钢模板纵向长度控制在1500mm,厚度为8mm,采用4条横肋7及三条纵肋6,横肋7及纵肋6高度为60mm,厚度为8mm。

34.优选的方案中,所述的第一模板节段1、第二模板节段2、第三模板节段3、第四模板节段4和第五模板节段5所组成的钢模板通过隧洞9内壁上设置的支撑锚杆10进行支撑。

35.优选的方案中,所述的支撑锚杆10设置于隧洞9的四周,同一竖直面上的多根支撑锚杆10之间通过加劲箍筋12焊接连接。

36.优选的方案中,所述的第一模板节段1位于钢模板底部,两块第二模板节段2设置于第一模板节段1两侧,两块第三模板节段3设置于两块第二模板节段2上方,两块第四模板节段4设置于两块第三模板节段3上方,第五模板节段5位于两块第四模板节段4上部之间。

37.优选的方案中,所述的第四模板节段4上部内沿向内回缩,第五模板节段5两侧底沿向外扩张并与第四模板节段4的回缩面匹配。

38.由于圆形受力特性,要能顺利拆除钢模板,则需要对上部第四模板节段4、第五模板节段5拼接位置进行特别处理,处理方式为,第四模板节段4横肋内部往回缩进20mm,第五模板节段5横肋内部各往两边外扩20mm,第四模板节段4、第五模板节段5拼接位置形成八字形(如图1中放大部分),这样拆除螺栓后,可以轻松的拆除顶模。

39.优选的方案中,所述的钢模板与隧洞9之间的环形区域内浇筑混凝土。

40.本例中,为12m分缝作为一段考虑,每节钢模板1.5m长,共定制8节钢模。混凝土浇筑孔设置在第五模板节段5顶模处,定制三块预留混凝土浇筑孔顶模,安装时尽量分布在整个施工段的前中后三个位置。

41.实施例2:

42.在完成上述浇筑施工后需要进行拆模作业:

43.由于钢筋混凝土衬砌结构是圆形拱结构,在自重的作用下混凝土主要受压,弯矩很小。因此,其模板的拆除时间可按顶部上半圆底模的拆除时间进行控制。衬砌混凝土强度等级为c25,经计算,只要混凝土达到5mpa,半圆形拱结构就不会因底模拆除而破坏。通常情况下,在平均气温20℃时,混凝土达到5mpa的时间约为8~12小时,具体与所使用的水泥品种和所掺外加剂有关,必要时掺混凝土早强剂。

44.拆除顺序按照i段

→

ii段

→

iii段,先拆除i段内的第五模板节段5,i段内全部拆除完毕后在再拆除ii段内的第五模板节段5。

45.以实际施工为例,在施工中取得了以下效果:

46.1、按照每12m为一个衬砌段作为对比计算,钢拱桁架组合钢模体系间隔1.5m就要设置内支撑,内支撑一般为米字型,由4根 1.5m长的φ48

×

3.5钢管加上下各1个50cm可调托撑组成。因此,每段12m可以节约钢管4

×

1.5

×

9道

×

3.841(比重)=207.41kg,上下可调托撑4

×2×9×

5kg/个=360kg。衬砌总长1500m,则需要支撑钢管1500

÷

12

×

(207.41+360)

÷

1000=70.9t。

47.采用本工法则节约了70.9t的钢支撑安装量搬运量。

48.2、本工法无内支撑钢模体系1天可完成衬砌12m,钢拱桁架组合钢模体系一般需要3天才能完成24m,平均1天完成8m。

49.相对比较,采用本工法可以节约施工工期1500

÷

24

×

3-1500

÷

12=62.5天

50.通过该项目成功实践得出,本工法无内支撑,减去了内支撑的安装工作量,节省了施工时间,加快了施工进度,缩短了施工工期,产生了较好的经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1