一种防止气体钻井排砂管线突然堵塞的装置

1.本实用新型涉及油气勘探技术领域,尤其涉及一种防止气体钻井排砂管线突然堵塞的装置。

背景技术:

2.正常的气体钻井过程中,注入气体循环,钻头旋转,钻头在钻压的作用下连续破碎井底岩石,从而连续、稳定地产生很少量的岩屑和粉尘,这些少量的岩屑和粉尘被气流及时、稳定地携带出井筒。气流携带少量的岩屑和粉尘进入排砂管线,经排砂管线排至岩屑池,这种情况下排砂管线不会堵塞。

3.非正常的气体钻井过程中,井筒内可能会突然喷出大量的固体颗粒、粉尘、泥砂团块或油砂团块。这种井筒内突然产生大量固相颗粒的可能原因有:局部井壁的突然失稳,井底沉砂的突然启动,环空砂桥的突然崩溃,突然钻遇松散地层,钻入有水泥石碎块的固井口袋井段,有稀疏裂缝的致密砂岩气层的气性岩爆等等,尤其稀疏裂缝致密砂岩气层的气性岩爆是最常见和最危险的。这些突然产生的大量固相颗粒物质,高浓度、密集地突然进入排砂管线,极有可能在排砂管线的拐弯处、盲肠处、缩径处、管内凸出物处造成堵塞。排砂管线堵塞后,会立即引起井口和排砂管线内的压力迅速升高,从而使排砂管线爆断或井口旋转头胶塞爆裂,这将引发重大事故甚至灾难。

技术实现要素:

4.本实用新型的目的在于提供一种防止气体钻井排砂管线突然堵塞的装置,以解决气体钻井过程中,排砂管线容易堵塞的技术问题。

5.本实用新型的目的是采用以下技术方案实现的:一种防止气体钻井排砂管线突然堵塞的装置,包括储砂罐罐体,所述储砂罐罐体通过引导管与旋转控制头相连接,所述引导管与储砂罐罐体之间设置有引导三通,所述引导三通通过垂直引导管与排砂管线相连接;所述储砂罐罐体通过排气管与排砂管线相连接;所述储砂罐罐体内正对引导三通的位置设置有翻板总成,通过翻板总成控制引导管内的岩石颗粒进入储砂罐罐体,以免堵塞排砂管线。

6.进一步的,所述翻板总成包括支座和翻板,所述翻板通过绞轴设置于支座上,所述翻板上设置有翻板舌裙,所述翻板舌裙上设置有配重块;所述绞轴上还设置有配重球连杆,所述配重球连杆上设置有配重球。

7.进一步的,所述储砂罐罐体内还设置有翻板转角测量单元,所述翻板转角测量单元包括翻板转角传感器、翻板转角连杆和翻板转角连杆支撑筒,所述翻板转角传感器设置于翻板总成的翻板上,所述翻板转角传感器通过翻板转角数据线与翻板转角无线信号发生器相连接,通过翻板转角无线信号发生器将翻板的转动数据传输至上位机进行显示,所述翻板转角数据线设置于翻板转角连杆内,所述翻板转角连杆一端与翻板相连接,另一端与翻板转角连杆支撑筒相连接。

8.进一步的,所述翻板转角连杆上设置有翻板角度同步杆,所述翻板角度同步杆与翻板的转动是同步的,当翻板的转动角度达到预设限位角度时,所述翻板角度同步杆撞击到翻板开度限位器上无法进一步转动,所述翻板开度限位器设置于储砂罐罐体的显示面板上。

9.进一步的,所述显示面板上还设置有翻板锁死机构,扳动翻板角度同步杆至翻板锁死机构的凹槽位置,并插入翻板锁死插销对翻板角度同步杆进行锁死。

10.进一步的,所述储砂罐罐体内还设置有碎屑堆积重量测量单元,所述碎屑堆积重量测量单元包括内杯、碎屑堆积重量测量基座和碎屑堆积重量测量压力传感器,所述内杯设置于储砂罐罐体的底部;所述碎屑堆积重量测量基座设置于储砂罐罐体的排砂口内部,并被其承托;所述碎屑堆积重量测量压力传感器设置于内杯与碎屑堆积重量测量基座之间;所述碎屑堆积重量测量压力传感器通过碎屑堆积重量测量数据线与碎屑堆积重量测量无线信号发生器相连接,通过碎屑堆积重量测量无线信号发生器将储砂罐罐体内堆积碎屑重量传输至上位机进行显示。

11.进一步的,所述引导三通与储砂罐罐体之间还设置有进砂短管,所述进砂短管与开设在储砂罐罐体上的进砂口相连接,所述进砂口内部设置有防冲蚀整流环。

12.进一步的,所述储砂罐罐体顶部设置有排气口,所述排气口与排气管相连接。

13.进一步的,所述排气管上设置有质量流量传感器和两个重力碟片式单流阀。

14.进一步的,所述排砂管线上设置有t型三通,所述t型三通用以连接垂直引导管和排气管。

15.本实用新型的有益效果在于:本实用新型可有效解决在油气勘探开发的气体钻井中,排砂管线容易被突然堵塞的技术问题。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

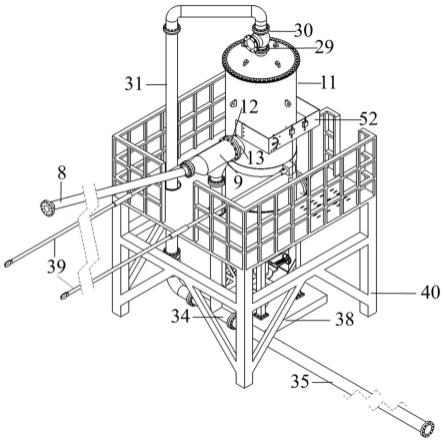

17.图1为本实用新型结构示意图;

18.图2为本实用新型与井口防喷器组连接图;

19.图3为本实用新型与井口防喷器组连接图正视图;

20.图4为本实用新型正视图;

21.图5为本实用新型左视图;

22.图6为图4中a-a剖面图;

23.图7为图5中b-b剖面图;

24.图8为图6中c放大图;

25.图9为图6中d放大图;

26.图10为图7中e放大图;

27.图11为翻板总成结构示意图;

28.图12为翻板总成和碎屑堆积重量测量单元结构示意图;

29.图13为图12中f放大图;

30.图14为图12中g放大图;

31.图15为翻板开启状态图;

32.图16为翻板关闭状态图;

33.图17为上位机系统框图;

34.图中,1-钻杆,2-井口四通短节,3-防喷器组合,4-旋转控制头,5-旋转控制头出口,6-应急三通,7-液控闸板阀,8-引导管,9-引导三通,10-垂直引导管,11-储砂罐罐体,12-进砂短管,13-进砂口,15-翻板,16-翻板舌裙,17-配重球连杆,18-配重球,19-铰轴,20-支座,21-压力平衡小,22-翻板开度限位器,23-翻板锁死机构,24-翻板转角传感器,25-防冲蚀衬板,26-挡尘板,28-排砂口,29-排气口,30-第一重力碟片式单流阀,31-排气管,32-质量流量传感器,33-第二弹簧碟片式单流阀,34

‑ꢀ

t型三通,35-排砂管线,36-人工辅助清砂口,37-罐体底座,38-水泥基础,39-罐体拉杆,40-工作台组合,42-配重块,43-防冲蚀整流垫环,44-翻板转角指针,45-翻板转角无线信号发射器,46-碎屑堆积重量测量无线信号发生器,47-翻板转角连杆,48-翻板转角连杆支撑筒,49-气密封轴承,50-翻板转角数据线,51-碎屑堆积重量测量数据线,52-显示面板,53-碎屑堆积重量测量压力传感器,54-内杯,55-排砂阀门,56-翻板锁死插销,57-翻板角度同步杆,58-碎屑堆积重量测量基座。

具体实施方式

35.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

36.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

37.下面结合附图,对本实用新型的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

38.本实用新型针对在油气勘探开发的气体钻井中,排砂管线容易被突然堵塞的技术问题,提出了一种解决方案,下面以气体钻井过程中发生气性岩爆而产生大股碎屑和大股天然气气流为例说明该实用新型的原理和应用(其它方式产生的大股碎屑是类似的)。本实用新型所涉及的必要技术术语:1、气体钻井,指以气体(天然气、空气、氮气等)为钻井工作流体的钻井技术。2、正常钻进,指流体循环、钻头旋转、并施加钻压破碎井底的加深井眼过程,此过程中井筒内稳定、均匀、少量地产生井底岩石的破碎颗粒和粉尘。3、非正常钻进,指伴随着某种井下突发复杂情况的钻进过程,此实用新型文件中专指井内突然产生大股碎屑。4、钻屑,指正常钻进过程中钻头破碎井底岩石而实时产生的岩石颗粒和粉尘。5、大股碎屑,指井筒内突然产生的大股粉碎的岩石颗粒和粉尘,大股碎屑来自于突然的井底、井壁崩塌岩石,或者以前钻进岩屑的堆积物(环空砂桥、井底沉砂),或者其它堆积的碎屑类物质。6、注入气,指在气体钻井中人工注入钻柱内、并经钻头进入环空、携带岩屑经环空排出井口的钻井工作流体,一般是氮气、空气、天然气等。7、地层产出气,指钻开的地层中产出的气体,一般是天然气。8、气性岩爆(孟英峰,2011年),指地层中的高压天然气使井底周围的岩

石突然爆碎的现象,大量的岩石碎屑、粉尘伴随高压天然气冲入井筒,这在稀疏裂缝致密砂岩气层的气体钻井中是常见的。

39.实施例1:

40.参阅图1至图17,一种防止气体钻井排砂管线突然堵塞的装置,包括储砂罐罐体11,所述储砂罐罐体11通过引导管8与旋转控制头4相连接,所述引导管8与储砂罐罐体11之间设置有引导三通9,所述引导三通9通过垂直引导管10与排砂管线35相连接;所述储砂罐罐体11通过排气管31与排砂管线35相连接;所述储砂罐罐体11内正对引导三通9的位置设置有翻板总成,通过翻板总成控制引导管8内的岩石颗粒进入储砂罐罐体11,以免堵塞排砂管线35。

41.在本实施例当中,所述引导管8为一个小直径(例如7寸)、长度为6至8米的管道,略微下倾地安装在液控闸板阀7出口与引导三通9入口之间,用于输送井内喷出气体和岩石颗粒,同时为岩石颗粒的水平运动迅速加速。进一步的,所述液控闸板阀7通过应急三通6与旋转控制头4相连接,旋转控制头4前设置有钻杆1,后设置有防喷器组合3和井口四通短节2。

42.在本实施例当中,所述引导三通9与储砂罐罐体11之间还设置有进砂短管12,所述进砂短管12与开设在储砂罐罐体11上的进砂口13相连接,所述进砂口13内部设置有防冲蚀整流环43。所述翻板总成包括支座20和翻板15,所述翻板15通过绞轴19设置于支座20上,所述翻板15上设置有翻板舌裙16,所述翻板舌裙16上设置有配重块42;所述绞轴19上还设置有配重球连杆17,所述配重球连杆17上设置有配重球18。通过改变配重块42和配重球18的质量,翻板总成可以保证在正常钻进过程中翻板关闭;在中低产量(30万方/天以下)产气和产气钻进条件下翻板15关闭;当出口气流中的岩石颗粒质量流量突增至10kg/s以上时(正常钻进时岩屑量约0.1-0.5kg/s),岩石颗粒群的冲击力将使翻板15打开,颗粒在惯性力的作用下将进入储砂罐罐体11;岩石颗粒质量流量越大、速度越快,翻板15的开度越大,允许更多的碎屑快速进入储砂罐罐体11;当出口气流中岩石颗粒体质量流量降低至1kg/s以下时,翻板15自动关闭。

43.进一步的,所述引导三通9是个非对称t型三通,其水平上游入口连接至水平引导管8的出口,其水平下游出口连接至进砂口13,其垂直下游出口垂直向下连接至垂直引导管10的入口。引导三通9内流道的长度、形状和偏心度形成了扩散式偏心流道,保证了气流与颗粒的轨迹分离,引导气流拐弯向下进入垂直下游出口,引导岩石颗粒沿水平抛物线撞击在翻板15上。如果翻板15关闭,岩石颗粒撞击在翻板15上反弹后,在重力及气流的共同引导下进入引导三通9的垂直引导管10;如果翻板15开启,岩石颗粒撞击在翻板15上反弹后直接进入储砂罐罐体11内,然后在重力作用下落入储砂罐罐体11底部。所述垂直引导管10是一个与排砂管线5同直径的垂直管道,其上端入口连接引导三通9的垂直向下出口,其下端出口连接t型三通34,通过t型三通34连接至排砂管线35的入口。所述储砂罐罐体11是一个容积足够大、耐压足够高的密闭容器,用于分离气体与碎屑、并容纳气性岩爆产生的所有大股碎屑,该容器可以是一个6米高、2米直径的圆柱形容器。进砂短管12是引导三通9的水平出口段,一个与进砂口13相同直径并连接于进砂口13的圆管道,用于输送岩石颗粒抵达进砂口13,进砂短管12的长度和形状是经过颗粒碰撞与反弹分析确定的,防止颗粒反弹后的重力滞留。进砂口13是一个开在储砂罐罐体11圆柱壁面上的圆形孔洞,允许大股碎屑进入储砂罐罐体11的通道,其位置、形状、大小是经过气固颗粒随机碰撞点分布的分析确定的。

44.更进一步的,所述防冲蚀整流环43是一个偏心锥圆管道,内部镶嵌硬质合金或喷涂抗冲蚀涂层,安装在进砂口13内部,用以解决高速运动的碎屑引起的对进砂口13的潜在冲蚀问题,同时,其偏心锥圆管结构,也起到对气固两相流动的整流作用,并避免碎屑在进砂口13低边的堆积,杜绝由此产生的翻板15关闭不严问题。

45.在本实施例当中,在翻板15上部非冲击的区域设置有压力平衡小孔21,开设若干压力平衡小孔21,以平衡翻板15两面压力,防止出现压差而影响翻板15打开,压力平衡小孔21采用倒锥形结构,防止正面冲击粉尘的堵塞。

46.在本实施例当中,所述储砂罐罐体11内还设置有翻板转角测量单元,所述翻板转角测量单元包括翻板转角传感器24、翻板转角连杆47和翻板转角连杆支撑筒48,所述翻板转角传感器24设置于翻板总成的翻板15上,所述翻板转角传感器24通过翻板转角数据线50与翻板转角无线信号发生器45相连接,通过翻板转角无线信号发生器45将翻板15的转动数据传输至上位机进行显示,所述翻板转角数据线50设置于翻板转角连杆47内,所述翻板转角连杆47一端与翻板15相连接,另一端与翻板转角连杆支撑筒48相连接。进一步的,翻板转角连杆支撑筒48焊接于储砂罐罐体11上,并与绞轴19同轴,翻板转角连杆47是z字型连杆,一段固定在翻板15上,另一端与翻板转角指针44相连,并穿过翻板转角测量系统连杆支撑筒48内部,通过气密封轴承49固定。当翻板15转动时,翻板转角传感器24实时测量出翻板15转角,并通过翻板转角数据线50将测量信号传输至翻板转角无线信号发生器45,进而实时无线传输至上位机,实现翻板15角度的实时自动获取。此外,翻板转角指针44通过翻板转角连杆47实现与翻板15的实时同步转动,通过机械方式实现了翻板角度的同步显示,翻板15角度的两种获取方式确保能够实时掌握翻板15的开关情况。

47.在本实施例当中,所述储砂罐罐体11内还设置有防冲蚀衬板25,优选设置于正对进砂口13的位置,用于防止、减缓大股碎屑对罐体内壁的冲蚀;在储砂罐罐体11的上部还设置有挡尘板26,使得气流携带漂浮粉尘折返流动至顶部排气口29,而颗粒则被阻挡在储砂罐罐体11内。

48.在本实施例当中,所述翻板转角连杆47上设置有翻板角度同步杆57,所述翻板角度同步杆57与翻板15的转动是同步的,当翻板15的转动角度达到预设限位角度时,所述翻板角度同步杆57撞击到翻板开度限位器22上无法进一步转动,进而实现翻板15开度的限位,所述翻板开度限位器22设置于储砂罐罐体11的显示面板52的内壁上,所述显示面板52设置储砂罐罐体11的侧壁上。

49.在本实施例当中,所述显示面板52的内壁上还设置有翻板锁死机构23,所述翻板锁死机构23用于在大产气量下利用排砂管线放喷或测试时防止气流吹开翻板15,当需要锁死翻板15时,扳动翻板角度同步杆57至翻板锁死机构23的凹槽位置,并插入翻板锁死插销56对翻板角度同步杆57进行锁死。

50.在本实施例当中,所述储砂罐罐体11内还设置有碎屑堆积重量测量单元,所述碎屑堆积重量测量单元包括内杯54、碎屑堆积重量测量基座58和碎屑堆积重量测量压力传感器53,所述内杯54设置于储砂罐罐体11的底部;所述碎屑堆积重量测量基座58设置于储砂罐罐体11的排砂口28内部,并被其承托;所述碎屑堆积重量测量压力传感器53设置于内杯54与碎屑堆积重量测量基座58之间;所述碎屑堆积重量测量压力传感器53通过碎屑堆积重量测量数据线51与碎屑堆积重量测量无线信号发生器46相连接,通过碎屑堆积重量测量无

线信号发生器46将储砂罐罐体11内堆积碎屑重量传输至上位机进行显示。进一步的,碎屑进入储砂罐罐体11后在重力及挡砂板26的作用下落在内杯54内,其重量通过内杯54作用在碎屑堆积重量测量压力传感器53上,测量的压力通过碎屑堆积重量测量数据线51传输至碎屑堆积重量测量无线信号发生器46,并实时无线传输至上位机。所述排砂口28设置于储砂罐罐体11底部,且其上还设置有排砂阀门55,用于在停止钻进时排出储砂罐罐体1内积存的碎屑。

51.在本实施例当中,所述储砂罐罐体11顶部设置有排气口29,所述排气口29与排气管31相连接;所述排气管31上设置有质量流量传感器33和两个重力碟片式单流阀。进一步的,在排气口29出气处设置有第一重力碟片式单流阀30允许气体由储砂罐罐体11内排出至排砂管线35,防止排砂管线35内压力冲击造成的储砂罐罐体11内的倒灌;所述排气管31在翻板15打开的排除大股碎屑的过程中,用于将气体与漂浮粉尘的混合物输送至排砂管线35;在排气管31上设置有质量流量传感器32,位于排气管31部的质量流量传感器,用于测量、显示、记录排气管31内的气体与漂浮粉尘混合物的质量流量;在排气管31出口位置设置有第二重力碟片式单流阀33,允许气体由储砂罐罐体11内排出至排砂管线35,防止排砂管线35内压力冲击造成的储砂罐罐体11内的倒灌,排砂管线35直径、长度、安装方式根据工程需要确定,本装置和方法对其没有附带要求。

52.在本实施例当中,所述储砂罐罐体11上还设置有人工辅助清砂口36,用于人工辅助清砂或清洗内部泥包残留物。储砂罐罐体11外还设置有罐体底座37、水泥基础38、罐体拉杆39和工作台组合40,所述罐体底座37用于支撑储砂罐罐体11并将储砂罐罐体11固定于水泥基础之上;所述水泥基础38用于将储砂罐罐体11牢固固定;所述罐体拉杆39用于将储砂罐罐体11与钻机底座牢固连接在一起;所述工作台组合40用于方便各种维修操作。

53.进一步的,所述上位机可以根据翻板15开启角度的动态记录数据,配合排气管质量流量传感器32的记录数据以及排砂管线35上的气体流量传感器、固相流量传感器的记录数据,计算机计算出气体、固相颗粒的质量流量变化以及排出的总碎屑量,并整合水平引导管压力传感器测量数据和工程录井数据,供作业中决策参考。

54.本实用新型的工作流程为:

55.钻进过程中,注入气体由钻杆1注入井筒,出钻头水眼,在井底携带岩屑并与地层产出气混合(如果有的话)后进入环空,经井口四通短节2、防喷器组合3、旋转控制头4、旋转控制头出口5、应急三通6、液控闸板阀7,进入水平引导管8。

56.在正常钻进过程中,地层没有产气,钻头破碎地层产生微量的岩屑,注入气体携带岩屑返出井口,通过引导管8到达引导三通9,气流在引导三通9内气固分离流动,气体和漂浮状粉尘在引导三通9内拐弯流入垂直引导管10,然后通过t型三通34进入地面排砂管线35。在引导三通9内的岩石颗粒由于惯性呈水平抛物线轨迹,通过进砂短管12、进砂口13直接冲击到关闭的翻板15上而产生冲击力;由于翻板总成的配重球18作用在翻板15上的关闭力矩远大于此时由气流和岩屑冲击力产生的翻板开启力矩,因此翻板15保持关闭。冲击在翻板15上的岩屑颗粒反弹、回落,进入引导三通9,在气流的拖曳下,经垂直引导管10、t型三通34进入地面排砂管线35。因此,在正常钻进过程中翻板15保持关闭,注入气体携带岩屑由井口排出后进入地面排砂管线35。

57.在地层连续产气、但产量不大(一般以30万方/天为参考上限)的情况下,仍希望保

持继续钻进。此时没有气性岩爆,或者气性岩爆已经发生且影响已经消失,岩石颗粒只有钻进产生的岩屑。相对于正常钻进过程,由于返出气体总量的增大,无论是气流冲击力还是岩屑冲击力,都增大了很多。此时,翻板总成的配重球18作用在翻板15上的翻板关闭力矩的设计大于此时由气流冲击力和岩屑冲击力联合产生的翻板开启力矩,以保证翻板15保持关闭。因此,在低产气量下的钻进过程中翻板15保持关闭,注入气体与地层产气混合,携带岩屑由井口排出后进入地面排砂管线35。

58.在钻进过程中突然产生气性岩爆,此时井底会突然产生一定量(一般在0.5立方米以下)的大股碎屑和一股高压气流。大股碎屑伴随气流排出井口后进入引导管8,碎屑颗粒在引导管8内得到水平运动的加速,高速进入引导三通9,引导三通9内的扩散式偏心流道保证了绝大部分碎屑颗粒撞击到翻板15上。高浓度、高速的碎屑颗粒群撞击在翻板上,产生了很大的翻板开启力矩,当该翻板开启力矩大于翻板总成的配重球18作用在翻板15上的翻板关闭力矩时,翻板15开启,翻板开启的程度取决于由碎屑颗粒群的质量流量和速度。当翻板开启后,大部分气体裹挟漂浮状粉尘沿拐弯流场直接进入垂直引导管10,而碎屑颗粒和少部分气体裹挟漂浮状粉尘一起通过进砂口13进入储砂罐罐体11内。进入储砂罐罐体11的气固混合流体立即减速并气固重力分离,颗粒下沉聚集到储砂罐底部,气体携带漂浮状粉尘,经挡尘板26曲折流至罐顶排气口29,经第一重力碟片式单流阀30、排气管31、质量流量传感器32、第二重力碟片式单流阀33、t型三通34,进入地面排砂管线35。这样,在气性岩爆大股碎屑的排除过程中,只有气体裹挟漂浮状粉尘进入排砂管线35,颗粒状的岩爆碎屑全部被积存于储砂罐罐体11中。在岩爆碎屑排除的过程中,翻板15开启角度随着阀板15上的冲击力而不断变化,而这个冲击力又由岩爆碎屑质量流的动能和气流的动能联合决定,因此,由翻板转角测量单元24实时地记录阀板角度变化,配合排气管31上的质量流量传感器32和来自于排砂管线35上的流量传感器(未标注)的实时监测数据,可以计算出岩爆碎屑的质量流量变化,以及积分出岩爆碎屑的总质量。位于储砂罐罐体11内下部的碎屑重量传感器27也同步监测沉降于储砂罐罐体11内碎屑总量的变化。

59.大股碎屑排除干净之后,岩石颗粒作用于翻板15上的冲击力减小,翻板15自动关闭,正常钻进产生岩屑,注入气体与地层产气混合,携带岩屑由井口排出后进入地面排砂管线35。

60.一般情况下,在停止钻进后,或停止钻进的间隔时间,停止注气,打开罐底排砂阀门28,通过储砂罐罐体11罐底排砂口排出罐体内积存的碎屑物质;如果需要人工辅助,打开辅助清砂口36进行人工操作。如果储砂罐罐体11内积累碎屑过多而有可能影响本装置的正常工作时,停止钻进、停止注气,关闭液控闸板阀7,通过井口放喷管线(本文未标出)放喷井内天然气(如果有的话)。同时,打开罐底排砂阀门28,通过罐底排砂口排出罐体内积存的碎屑物质,如果需要人工辅助,打开辅助清砂口36进行人工操作。清砂结束后,各部分复原,再次进入工作状态,开始继续钻进。

61.如果钻遇高产气层,在井内碎屑排除干净的前提下,可以采用排砂管线35放喷或测试。此时为了防止气量过大而吹开翻板15,则关闭翻板锁死插销23。

62.为防止大股碎屑的过大、过猛的冲击力导致储砂罐罐体11的不稳定,水泥基础38用于将罐体底座37牢固地固定;同时与储砂罐罐体11相连的罐体拉杆39牢固地与钻机底座连接在一起。工作台组合40用于提供围绕储砂罐罐体11的工作空间。

63.井筒内突然产生大股碎屑的其它可能情况,与井下气性岩爆突然产生大股碎屑的情况类似,操作过程不必重复。

64.需要说明的是,对于前述的实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术并不受所描述的动作顺序的限制,因为依据本技术,某一些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例属于优选实施例,所涉及的动作并不一定是本技术所必须的。

65.上述实施例中,描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1