一种非开挖水平定向钻机的制作方法

1.本实用新型涉及水平定向钻机领域,具体为一种非开挖水平定向钻机。

背景技术:

2.水平定向钻机是在不开挖地表面的条件下,铺设多种地下公用设施(管道、电缆等)的一种施工机械,它广泛应用于供水、电力、电讯、天然气、煤气、石油等柔性管线铺设施工中,它适用于沙土、粘土、等地况,不适宜地下水位较高及卵石地层,我国大部分非硬岩地区都可施工。

3.现有专利中申请号cn201621420989.2,公开了一种大型履带式非开挖钻机,利用设置在履带梁架与主机底盘之间的定位连接装置,从根本上解决了大型非开挖水平定向钻机自身重量过大、无法吊装、就位困难的弊端。然而,主机底盘上的液压支撑腿不可折叠,在运输过程中占用空间较大,且容易发生碰撞损坏,履带梁架的安装操作较为繁琐。

技术实现要素:

4.针对以上缺陷,本实用新型提供一种非开挖水平定向钻机,以解决非开挖水平定向钻机就位组装问题。

5.为实现上述目的,本实用新型采用以下技术方案:

6.一种非开挖水平定向钻机,包括主机底盘和安装在主机底盘上的非开挖钻机主体,所述主机底盘两侧通过定位连接机构与一组履带总成连接;

7.定位连接机构包括一组主机梁架、一组驱动电机、一组蜗轮杆一、一组蜗轮杆二、两组转轴、两组传动蜗轮、两组梯形板、两组铰接板以及两组液压支撑腿,一组主机梁架安装在主机底盘底部两侧,一组驱动电机水平分别安装在一组主机梁架上左侧,一组蜗轮杆一分别安装在一组驱动电机旋转端上,一组蜗轮杆二分别安装在一组蜗轮杆一前端,两组转轴分别活动安装在一组主机梁架上两侧,两组传动蜗轮分别安装在两组转轴上端,且分别与相对应的蜗轮杆一和蜗轮杆二互相啮合,两组梯形板分别安装在两组转轴上,两组铰接板分别活动铰接在两组梯形板上端,两组液压支撑腿分别安装在两组铰接板上。

8.进一步的,一组履带总成两侧分别安装有可折叠吊装架,且一组履带总成内两侧安装有一组履带固定板。

9.进一步的,所述主机梁架上安装有一组与一组履带固定板位置相对应的底盘固定板。

10.进一步的,相对一组蜗轮杆一和蜗轮杆二通过联轴器传动连接。

11.进一步的,两组梯形安装板上端分别开有固定孔一,两组梯形安装板底部开有固定孔二。

12.进一步的,相对一组梯形安装板大小相同、位置相对应,且运动方向相反。

13.本实用新型提供了一种非开挖水平定向钻机,具备以下有益效果,通过位于主机底盘两侧的定位连接机构在对履带总成进行组装时,首伸出两组液压支撑腿对主机底盘进

行撑起,然后,通过可折叠吊装架将一组履带总成吊装至主机底盘两侧,并通过固定板进行组装,解决了非开挖水平定向钻机就位组装困难的弊端,且液压支撑腿可折叠,防止运输过程中发生碰撞损坏现象。

附图说明

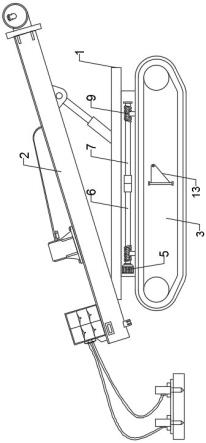

14.图1为本实用新型所述一种非开挖水平定向钻机示意图。

15.图2为本实用新型所述主机底盘图。

16.图3为本实用新型图2中a处局部放大图。

17.图4为本实用新型图2中b处局部放大图。

18.图5为本实用新型所述履带总成示意图。

19.图中:1、主机底盘;2、非开挖钻机主体;3、履带总成;4、主机梁架;5、驱动电机;6、蜗轮杆一;7、蜗轮杆二;8、转轴;9、传动蜗轮;10、梯形板;11、铰接板;12、液压支撑腿;13、可折叠吊装架;14、履带固定板;15、底盘固定板;16、联轴器;17、固定孔一;18、固定孔二。

具体实施方式

20.下面结合附图对本实用新型进行具体描述,如图1-5所示:一种非开挖水平定向钻机,包括主机底盘1和安装在主机底盘1上的非开挖钻机主体2,所述主机底盘1两侧通过定位连接机构与一组履带总成3连接;定位连接机构包括一组主机梁架4、一组驱动电机5、一组蜗轮杆一6、一组蜗轮杆二7、两组转轴8、两组传动蜗轮9、两组梯形板10、两组铰接板11以及两组液压支撑腿12,一组主机梁架4安装在主机底盘1底部两侧,一组驱动电机5水平分别安装在一组主机梁架4上左侧,一组蜗轮杆一6分别安装在一组驱动电机5旋转端上,一组蜗轮杆二7分别安装在一组蜗轮杆一6前端,两组转轴8分别活动安装在一组主机梁架4上两侧,两组传动蜗轮9分别安装在两组转轴8上端,且分别与相对应的蜗轮杆一6和蜗轮杆二7互相啮合,两组梯形板10分别安装在两组转轴8上,两组铰接板11分别活动铰接在两组梯形板10上端,两组液压支撑腿12分别安装在两组铰接板11上;一组履带总成3两侧分别安装有可折叠吊装架13,且一组履带总成3内两侧安装有一组履带固定板14;所述主机梁架4上安装有一组与一组履带固定板14位置相对应的底盘固定板15;相对一组蜗轮杆一6和蜗轮杆二7通过联轴器16传动连接;两组梯形安装板10上端分别开有固定孔一17,两组梯形安装板10底部开有固定孔二18;相对一组梯形安装板10大小相同、位置相对应,且运动方向相反。

21.本实施方案的工作原理:该装置所使用的用电设备由外接的控制器进行控制,主机底盘1与一组履带总成3为可拆卸结构,方便拆分通过货车运输至指定地点;

22.就位组装时:一组主机梁架4安装在主机底盘1底部两侧,一组驱动电机5水平分别安装在一组主机梁架4上左侧,一组蜗轮杆一6分别安装在一组驱动电机5旋转端上,一组蜗轮杆二7分别安装在一组蜗轮杆一6前端,且相对一组蜗轮杆一6和蜗轮杆二7通过联轴器16传动连接,两组转轴8分别通过紧固轴承活动安装在一组主机梁架4上两侧,两组传动蜗轮9分别安装在两组转轴8上端,且分别与相对应的蜗轮杆一6和蜗轮杆二7互相啮合,两组梯形板10分别安装在两组转轴8上,两组铰接板11分别活动铰接在两组梯形板10上端,两组液压支撑腿12分别安装在两组铰接板11上,两组梯形板10上分别开有卡槽,两组液压支撑腿12分别通过铰接板11安装在两组梯形板10上的卡槽内,就位组装时,使用者首先打开驱动电

机5开关,驱动电机5首先带动蜗轮杆一6和蜗轮杆二7进行转动,同时,蜗轮杆一6和蜗轮杆二7通过传动蜗轮9带动两组梯形板10进行转动,相对一组梯形安装板10大小相同、位置相对应,且运动方向相反,两组梯形安装板10分别转动90

°

自动展开,两组梯形安装板10上端分别开有固定孔一17,两组梯形安装板10底部开有固定孔二18,如图3和图4所示,使用者然后将固定孔一17内的固定销轴取出,转动液压支撑腿12至竖直状态,并通过固定孔二18对转动液压支撑腿12进行固定,打开液压支撑腿12开关,两组液压支撑腿12同步工作,将主机底盘1撑起,主机底盘1底部的货车开出;

23.一组履带总成3两侧分别安装有可折叠吊装架13,且一组履带总成3内两侧安装有一组履带固定板14,可折叠吊装架13为三角形,如图5所示,主机梁架4上安装有一组与一组履带固定板14位置相对应的底盘固定板15,使用者通过可折叠吊装架13分别将货车上的一组履带总成3吊装至主机底盘1底部两侧,并通过履带固定板14和底盘固定板15进行固定,与现有大型履带吊组装流程相同,完成非开挖水平定向钻机就位组装,通过位于主机底盘1两侧的定位连接机构在对履带总成3进行组装时,首伸出两组液压支撑腿12对主机底盘1进行撑起,然后,通过可折叠吊装架13将一组履带总成3吊装至主机底盘1两侧,并通过固定板进行组装,解决了非开挖水平定向钻机就位组装困难的弊端,且液压支撑腿12可折叠,防止运输过程中发生碰撞损坏现象。

24.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1